应变率对车顶压溃仿真试验的影响

张学荣,梁 壮,黄 硕

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

根据美国高速公路管理局(NHTSA)网站数据显示:2012年翻滚事故的发生率只有2.1%,但是翻滚事故引起的乘员死亡率却高达35%;仅在2010年就有超过7 600人在翻滚事故中失去了宝贵的生命。最近几年,国内掀起一股SUV热潮,高重心SUV数量的增加必然引起翻滚事故的增多。在国内,翻滚事故的重要性还没有引起足够的重视,当前中国汽车耐撞性研究的热点集中在正面碰撞、侧面碰撞以及追尾碰撞的仿真与优化设计上,也开展了事故防护的计算机仿真研究[1]。目前对翻滚仅做了一些尝试性的研究,而且C-NCAP尚未制定强制性的法规和伤害标准。车顶变形程度对翻滚过程中的乘员伤害有着重要的影响[2]。翻滚时车顶受冲击载荷作用发生大变形并侵入乘客室,使乘员生存空间变小,易对乘员造成伤害。大量研究表明,车顶强度偏弱是引起乘员头部和颈部受伤的直接原因[3-4]。本文基于FMVSS216法案的车顶静态压溃试验,以某车型为基础,利用MADYMO软件建立多刚体有限元仿真模型,对车顶变形以及翻滚过程中的应力关系进行研究。

1 车顶静态压溃试验仿真模型的建立

FMVSS216法案中对车顶静态压溃试验有着严格的标准。利用MADYMO软件建立车顶静态压溃有限元模型,根据实车尺寸建立汽车白车身整体结构、车顶钢板和车底约束模型。模型建立步骤如下:

① 将整车模型进行简化,导入Hypermesh进行网格划分;

② 根据法规建立车顶压溃钢板;

③ 将已经划分好的网格模型导入到MADYMO中,建立车顶静态压溃模型。

1.1 车体模型的简化

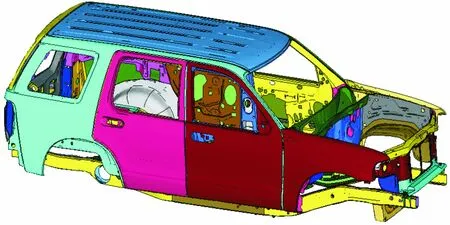

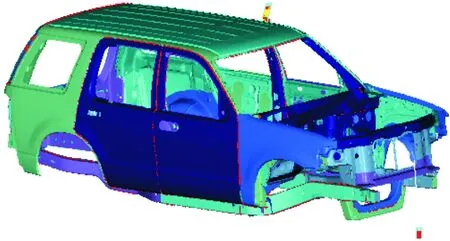

在FMVSS216法案中,试验台车包括白车身、车顶静态压溃钢板等部件。简化对车顶静态压溃没有影响的部分。图1为简化后的车体三维模型。

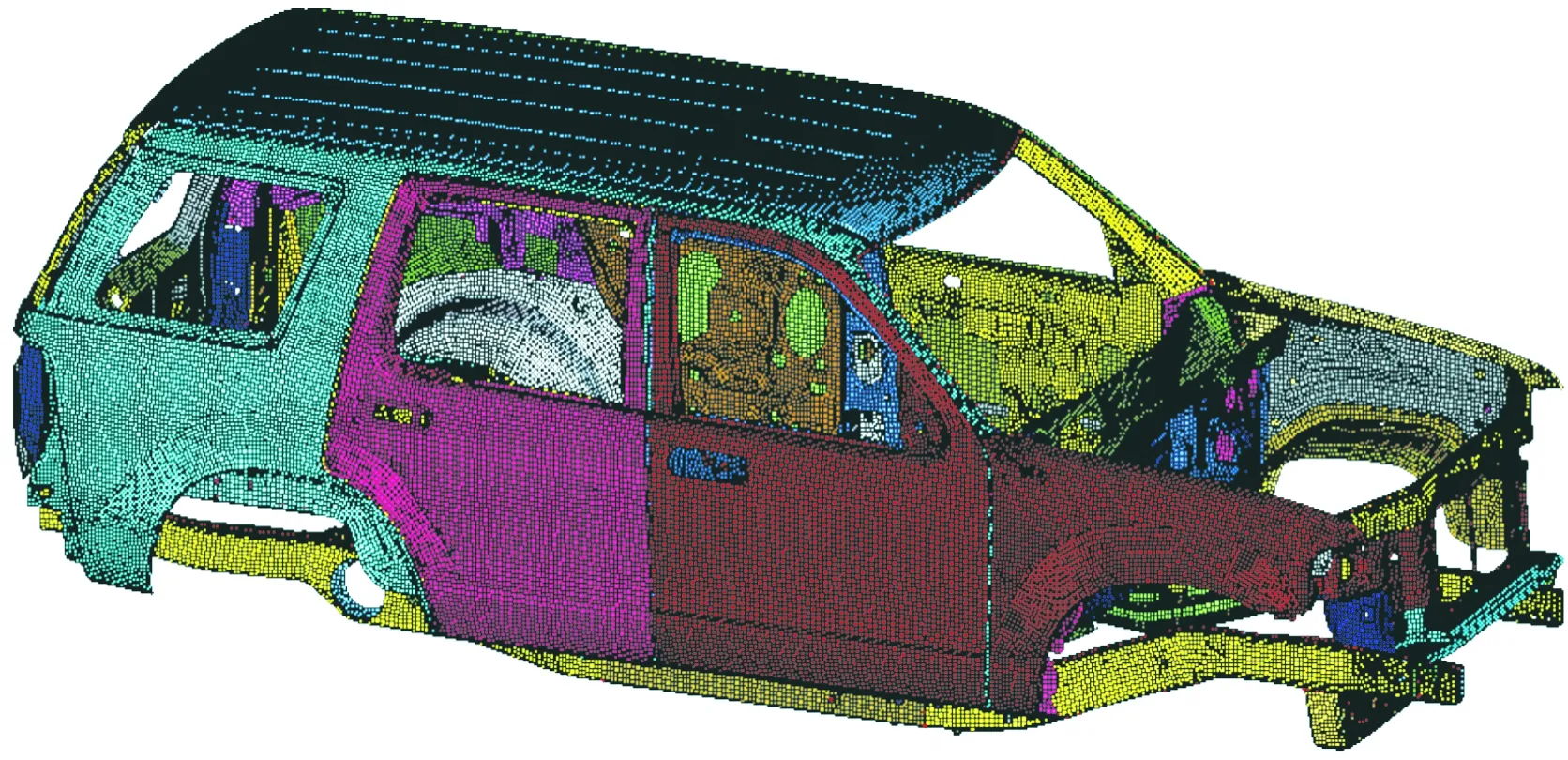

将简化后的三维模型导入到Hypermesh软件进行进一步的简化和网格划分:① 去除不利于网格处理的部分的几何特征,减小网格划分的错误提高网格质量;② 删除零部件连接的螺栓、销连接、弹簧、车门铰链和不同部件之间的铰结;③ 利用壳单元网格和四面体实体单元网格模拟汽车相应部件;④ 检查网格连续性、是否存在穿透等,检查网格质量,包括翘曲、雅可比、最小边长等;⑤ 实体四面体网格采用填充模式。划分网格后的简化模型如图2所示。

图1 简化后的车体三维模型

图2 简化后的网格模型

1.2 静态压溃车顶钢板的有限元模型

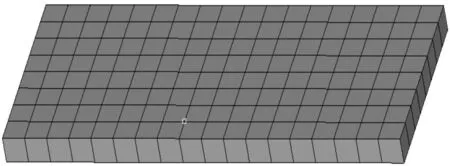

利用Hypermesh软件建立如图3所示车顶钢板模型,并进行网格划分,钢板长1 829 mm,宽 762 mm。

图3 钢板有限元模型

1.3 车体仿真模型的搭建

在MADYMO环境下搭建车顶静态压溃试验模型。在车顶钢板沿着钢板垂线下压过程中,车架底部刚性水平面起到支撑和固定车架的作用[5-6]。

1) 约束副车架和底部支架接触部分的节点,模拟对车架底部的固定。具体约束如图4所示。

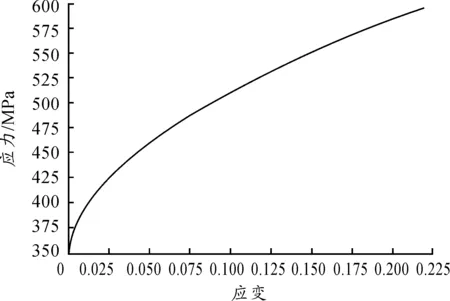

2) 本次仿真针对变性较大的PART设置材料的应力应变特性曲线,主要材料参数如表1所示。每个部件的应力应变特性是不同的,A柱材料的应力应变曲线如图5所示。

3) 定义车体在变形过程中的不同部分之间的接触。

4) 对车体施加重力。空运行模型,检查并修正错误,保证模型的设置正确并且能正常地运行。

有限元车体仿真模型如图6所示。

图4 车架底部约束

表1 关键部分的材料参数

图5 A柱材料的应力应变曲线

1.4 车顶静态压溃仿真试验

根据FMVSS216法案,调整顶压钢板的初始位置和角度。仿真开始时刻,模型的初始位置应与法案中的要求保持一致。将顶压钢板移动到驾驶员一侧,并施加25°的侧倾角和5°的前倾角。为减少仿真计算时间,使顶压钢板尽量与驾驶员侧车顶贴合。车顶静态压溃模型见图7。

图6 有限元车体仿真模型

图7 车顶静态压溃模型

2 车顶变形的仿真分析

翻滚事故和传统意义上的交通事故的碰撞形式有所不同,由于前厢和后厢的缓冲吸能作用,大部分的传统碰撞形式很难侵入到乘员的生存空间。然而翻滚事故引起的车顶入侵却很容易引起乘员头部生存空间的减小,乘员舱生存空间不足是引起翻滚事故高死亡率的主要原因[7]。因此,必然要对翻滚碰撞中车顶变形和强度进行研究。

2.1 车体变形分析

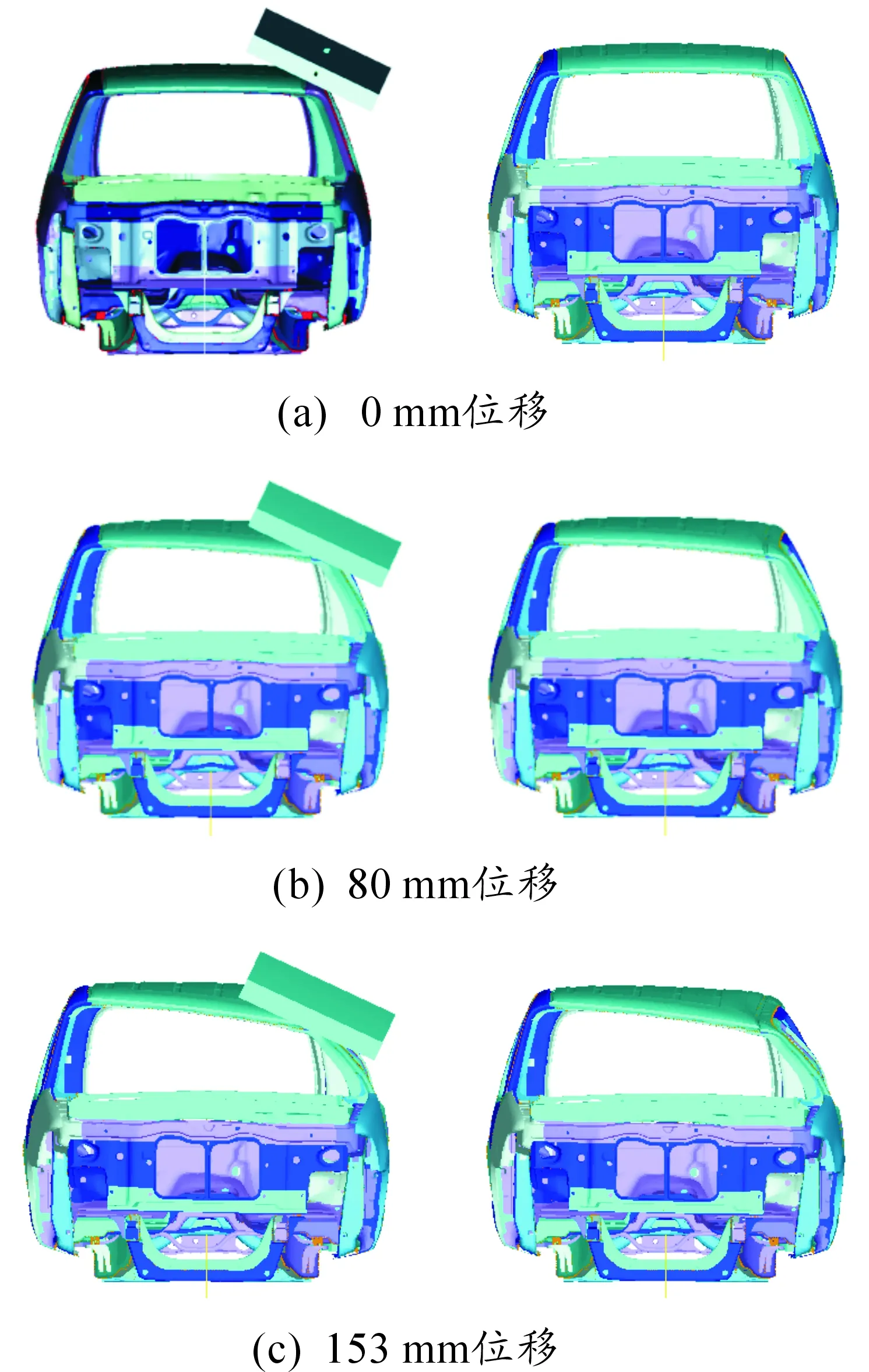

打开分析结果,查看随着钢板从0 mm位置下压至153 mm位置处的车顶变形效果。为了方便查看具体变形状态,分别查看钢板在0 mm位移、80 mm位移和153 mm位移情况下的车顶变形图。不同钢板位移量对应的车顶变形如图8所示。

图8 车顶变形对比

由图8可知:随着钢板的下压,车顶从与钢板接触点开始发生压陷变形并慢慢地向A柱和B柱的方向上扩大,主要变形区域集中在车顶和钢板接触的部分。除A柱、B柱、C柱和车顶外,车身的主体部分并没发生明显的变形,底盘部分甚至没有发生位移。这个结论也可以为相关翻滚试验仿真模型中对于底盘和玻璃以下的一些车体部分采用刚性体设置提供依据。

在进行试验时,主要受力部件是A柱、B柱、零件形状急剧变化处和车顶部分。这些应力集中的地方是容易造成破坏的区域,因此改变A柱、B柱和车顶的材料以及钢板厚度,同时将缺口、拐角和沟槽等横截面急剧变化的地方尽量平滑地过渡,能增加车顶在翻滚碰撞时的强度,减小车顶变形量和车体的破坏等级,从而为乘员留下更大的生存空间。另外,可以在车顶与地面接触部分的钢板之间增加一些缓冲材料,缓冲车体和地面接触时候的冲击,吸收翻滚碰撞的能量。当然根据现有的研究和相关的试验结果,在实际翻滚碰撞事故中,车顶的入侵量比现在的153 mm大得多。

2.2 车顶支持力侵入量关系曲线

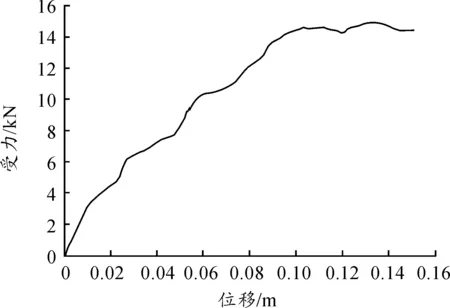

为进一步研究压溃过程中的车顶强度变化,本文用顶压钢板的受力反映车顶提供的支持力。在仿真模型中首先将顶压钢板的速度设定为法规规定速度13 mm/s进行仿真,车顶的支持力侵入量曲线如图9所示。

图9 车顶支持力侵入量曲线

由仿真结果可知:在发生一定量的位移之前车顶支持力随着车顶侵入量的增加呈上升趋势。在车顶入侵量达到0.1 m以后,尽管位移量还继续增加,车顶所提供的支持力虽然有少许波动,但是基本维持在一定范围内。

3 考虑应变率情况下的车顶支持力与侵入量的关系

3.1 应变率效应理论

车体大部分是薄板冲压件,在动载作用下薄板结构具有不同的力学特性。在不同加载速度下,很多薄板金属材料的屈服极限有很大的改变,屈服极限的出现时间也不同。本文进行车顶静态压溃变形仿真主要是为了研究翻滚碰撞情况下车顶在和地面碰撞变形过程中的力学特性。车顶静态压溃试验虽然是准静态试验,但是在真正的翻滚碰撞中,不同的初始速度、碰撞角度等条件下,车顶载荷是绝对不同的,因而在研究翻滚碰撞中必然要研究应变率和压溃速度的影响。

应变率效应理论均来自于试验。在试验基础上已经建立的理论大致分为应力理论、黏塑性理论和拟线性本构关系理论。在MADYMO软件中,材料的应变率特性现有3种研究方法:

1) Cowper-Symonds方法

Cowper-Symonds应变率被定义为式(1)。

(1)

其中:g是放大的加载/卸载曲线;c1是加载/卸载曲线给出的应变率;c2是线性放大系数。

2) Johnson-Cook方法

Johnson-Cook应变率被定义为式(2)。

(2)

其中:g是放大的加载/卸载曲线;c1是应变率加载/卸载曲线给出的应变率;c2是线性放大系数。

3) 缩放系数和应变率关系曲线方法

定义应变率放大系数和应力应变加载卸载关系。

基于以上理论,考虑应变率在碰撞仿真中的影响,在MADYMO软件中进行应变率参数设置。本文所用的是Cowper-Symonds方法。根据车顶材料查询得应变率系数C值为8 000、P值为8。在考虑应变率影响的情况下,分别得到法规速度的500倍和法规速度的250倍以及FMVSS208法案规定速度3种情况下顶压钢板的受力随位移变化的关系曲线。

3.2 考虑应变率情况下车顶支持力侵入量变化关系曲线分析

图10为考虑应变率情况的下压钢板不同速度的车顶支持力随侵入量变化关系曲线。

图10 下压钢板不同速度的车顶支持力侵入量曲线对比

由图10中的数据对比可以看出:在不同压溃速度情况下,对于同样的车顶侵入量(钢板下压的位移量)车顶所能提供的支持力有着很大的差别。在一定程度上,压溃速度越快,钢板下压同样的位移车顶所能提供的支持力越大。同时可以发现:钢板在一定位移量之前,压溃速度越快,曲线的斜率越大,即钢板下压相同的位移量,压溃的速度越快,车顶支持力增加得越大。由此可以得出结论:在一定范围内车顶支持力侵入量对压溃速度的变化较为敏感。

本次仿真研究可以为车顶静态压溃仿真的相关研究提供借鉴,因为在实际翻滚碰撞中,地面对车顶的压溃速度不是准静态的而是动态变化的。因此,不管在研究车顶变形还是研究乘员在翻滚过程中的运动姿态以及如何扩大乘员在翻滚过程中的生存空间时,都有必要考虑地面对于车顶在不同压溃速度下的情况。

查看图10中500倍速下压情况下的车顶支持力侵入量曲线可见:侵入量在从0~0.06 m的范围内,随着侵入量的增加车顶所能提供的支持力几乎沿着直线向上快速增加;当侵入量达到0.06 m之后,随着侵入量继续增加,车顶所能提供的支持力开始有所下降;侵入量达到0.08 m以后车顶提供的支持力不再继续下降并且开始随着侵入量的变大继续增加;在侵入量达到0.12 m的时候车顶支持力达到峰值33 106.3 N,然后又开始有所下降。同时发现:不管是高速(500倍法规速度)还是250倍法规速度以及低速(法规速度),当侵入量达到0.12以后,车顶提供的支持力将在一定范围内保持稳定。虽然钢板下压位移量继续增大但是车顶提供的支持力没有大幅度变化。尽管在实际翻滚过程中,车顶和地面碰撞角度和车顶压溃速度会有所差别,本次试验可以认为体现了车体在翻滚过程中车顶和地面接触的力学特性。因此,以上曲线对于翻滚事故的研究,特别是在考虑车顶变形的情况下车体运动状态甚至是车内乘员的运动状态和乘员伤害的研究有着重要意义。

4 结论

1) 参照FMVSS216法案建立车顶静态压溃试验有限元模型并仿真,研究表明:在压溃过程中主要受力部件是A柱、B柱、零件形状急剧变化处和车顶部分。

2) 车顶支持力随着车顶侵入量的增加呈上升趋势。在车顶入侵量达到一定程度后,车顶所能提供的支持力虽然有少许波动但是基本维持稳定。

3) 利用应变率效应理论,通过试验发现不同压溃速度对车顶支持力与侵入量影响较大。

4) 实际翻滚过程中情况会比本次仿真复杂,因此对车顶压溃的进一步研究可以继续考虑车顶入侵量增大情况下的变形和应力关系。

参考文献:

[1] 潘峰.汽车车顶压溃仿真与耐撞性研究[D].上海:上海交通大学,2010.

[2] 彭倩.轿车准静态顶盖抗压及动态翻滚虚拟试验研究[D].长沙:湖南大学,2012.

[3] 胡远志,刘盼,刘西.相关零部件强度对车顶抗压性能的影响[J].重庆理工大学学报(自然科学),2015,29(11):6-10.

[4] 叶平,沈剑平,王光耀,等.汽车轻量化用高强度钢现状及其发展趋势[J].机械工程材料,2006,30(3):4-7.

[5] 孙创范.主被动结合新型汽车碰撞缓冲吸能装置的研究[D].长沙:湖南大学,2006.

[6] 陈爱霞.厚壁制品共注塑成型CAE分析与模拟研究[D].南昌:南昌大学,2012.

[7] 李杰,庄继德,赵旗.车辆地面力学弹塑性本构关系[J].吉林大学学报(工学版),1999(2):1-7.

[8] 苏保国.轿车车身结构碰撞数值模拟计算研究[D].大连:大连理工大学,2001.

[9] 谷先广,沈光勇,魏复品,等.材料应变率和冲压成型对汽车碰撞仿真精度的影响[C]//2010中国汽车安全技术国际学术会议暨中国汽车工程学会汽车安全技术年会.2010.

[10] 武和全,辛勇,饶少华,等.材料应变率曲线在汽车碰撞模拟中的应用[J].机械科学与技术,2009,28(9):1256-1260.

[11] 王翔.儿童约束系统动态性能优化研究[D].镇江:江苏大学,2013.

[12] 郭占虎.增高座椅性能参数影响及损伤仿真分析[J].城市建设理论研究(电子版),2013.