LPCVD Si3N4工艺中副产物NH4Cl去除的研究

林洪春,朱应强,薛 斌

(1.中国电子科技集团公司第四十七研究所,沈阳110032)

1 引言

化学气相薄膜淀积是集成电路制造中常用的基础工艺之一,化学气相淀积分为低压淀积、常压淀积和等离子体淀积等,文章重点研究低压化学气相淀积(Low pressure chemical vapor deposition)氮化硅薄膜。氮化硅薄膜的质量直接关系集成电路的性能及良率,低压化学气相淀积过程中副产物的处理尤其重要,研究的目的是去除低压化学气相淀积LPCVD Si3N4工艺中的副产物NH4Cl,研究的主要成果在于有效的控制了LPCVD Si3N4片面的颗粒度,保证了Si3N4薄膜的生长质量[1]。

集成电路加工工艺中,薄膜质量直接影响器件的成品率,对于加工集成电路及光电系列产品的工艺线,低压淀积氮化硅薄膜是IC产品预氧化后掩蔽层的关键工序,氮化硅薄膜质量也关系有源区窗口质量及边缘鸟嘴的翘曲度。经过系列实验摸索,使用原工艺造成LP Si3N4薄膜颗粒过大,MOS电路需要返工来重新淀积Si3N4薄膜,返工时,要先利用磷酸在180℃条件下的高温化学反应除氮化硅,再使用50:1HF去除50nm预氧化层,而磷酸与稀释之后的50:1HF都无法去除氮化硅表面的颗粒[2],如副产物NH4Cl,这样导致返工后颗粒残留。氮化硅薄膜由于其优良特性广泛应用于光电器件的制造,通常采用热氧化层与氮化硅薄膜组合作为光电产品的增透膜使用,如果氮化硅薄膜质量不佳,且光电品种增透膜无法返工,直接的后果就是报废。

因此,研究氮化硅薄膜质量问题十分必要,对于氮化硅反应中副产物NH4Cl去除的研究,有助于解决薄膜颗粒度以及副产物过多导致的氮化硅富硅现象,提升薄膜质量,提高元器件可靠性。

2 LPCVD Si3N4工艺原理

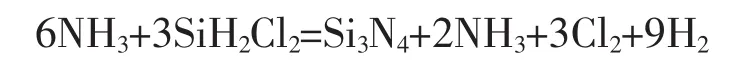

低压化学气相淀积氮化硅是半导体工艺制膜的方法之一[3],其原理为低压化学气相反应,温度选择为790~810℃,压力设定为200mtor,以此为基础条件进行工艺反应[4],NH3SiH2Cl2N2等反应气体在高温低压抽真空的环境中进行化学反应,生成的薄膜在晶圆表面形成小岛逐渐成膜[5],成膜的质量与工艺密切相关。通过改变气体比例控制氮化硅薄膜的质量,可从根本上避免反应中副产物氯化铵(NH4Cl)的生成。经过理论结合试验验证,通过工艺过程中的气体比例调整,将化学反应过程中气体比例NH3:SiH2Cl2选择为3:1,即气体流量60sccm:20sccm,反应压力为200mtor,其优点在于反应过程中的气体配比合理,副产物生成较少,反应方程式如下[5]:

通过深入研究氮化硅薄膜的特性,采用系列化的工艺试验来验证LPCVD Si3N4薄膜的质量,其化学反应使用三种气体,分别是NH3、SiH2Cl2和N2,前两种气体的纯度为6N,氮气的纯度为4N,其理由是前两种气体为具体反应气体,后一种气体为反应过程中调节反应管道压力的饱和气体,反应温度采用梯度温度,管道口为790℃、管道中为810℃,管道尾为830℃。研究发现无法通过调整反应温度、反应腔体压力解决氮化硅表面颗粒问题。通过试验发现NH3、SiH2Cl2的气体流量比例是LPCVD Si3N4薄膜片面颗粒根除的关键,研究中通过调整这个比例来解决氮化硅表面颗粒度问题。经重新调整,将原有的工艺条件气体氨气、二氯二氢硅及反应压力,即NH3(30sccm):SiH2Cl2(60sccm)/Press(200mtor)更改为NH3(20sccm):SiH2Cl2(60sccm)/Press(200mtor),这样大大增加了反应气体中氨气的比例,使反应气体中氨气的饱和量稍高,减少薄膜中富硅的现象产生,进而减少副产物NH4Cl的生成。

3 LPCVD Si3N4薄膜工艺优化方案

3.1 薄膜制备工艺流程

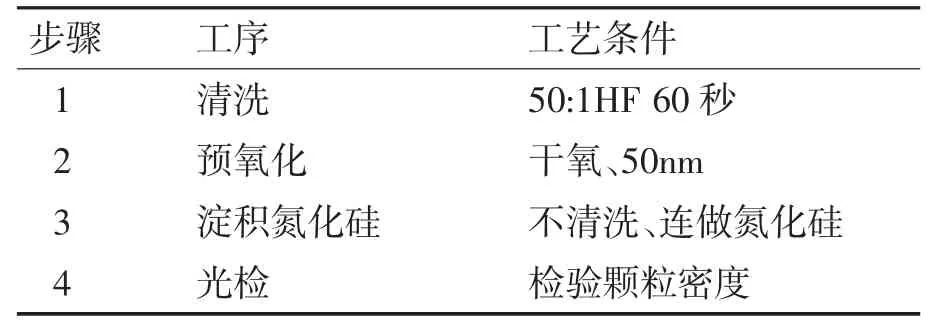

实验选用硅基N<100>晶片,使用50:1HF漂洗表面的自然氧化层3~5nm[6],经过清洗甩干,为防止氮化硅应力过大,先进行预氧化。预氧化使用50nm氧化工艺菜单,氧化薄膜采用热氧化工艺。预氧化完成后,为防止清洗、甩干后氧化层表面有水汽等因素,导致淀积氮化硅薄膜质量不佳,不清洗直接进行氮化硅淀积,淀积厚度为180nm。工艺步骤如表1。

表1 淀积氮化硅的工艺步骤

3.2 工艺试验对比

试验采取新老工艺对比的方式进行,使用晶圆试验片进行厚度测试比较及折射率测试。老工艺的条件为NH3(30sccm)/SiH2Cl2(60sccm)/Press(200mtor)/810℃,新工艺条件为NH3(20sccm)/SiH2Cl2(60sccm)/Press(200mtor)/810℃。

老工艺 NH3(30sccm)/SiH2Cl2(60sccm)/Press(200mtor)/810℃ 进行10片试验,目标值为180±10nm,使用膜厚仪测试的厚度及折射率如表2:

表2 旧工艺的试验数据

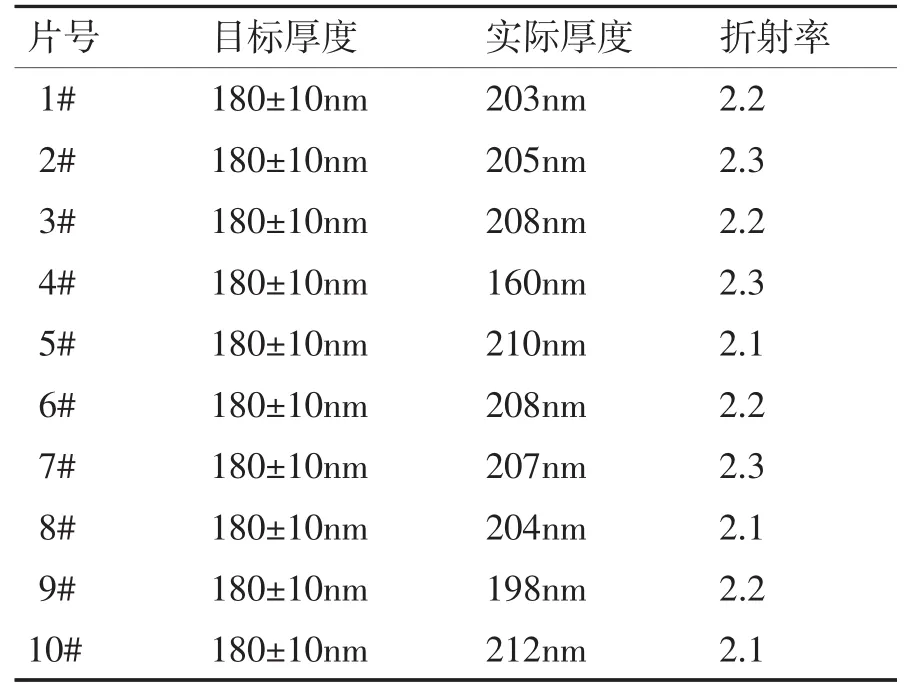

采用新工艺NH3(20sccm)/SiH2Cl2(60sccm)/Press(200mtor)/810℃进行10片试验,目标值为180±10nm,使用膜厚仪测试的厚度及折射率如表3:

表3 新工艺的试验数据

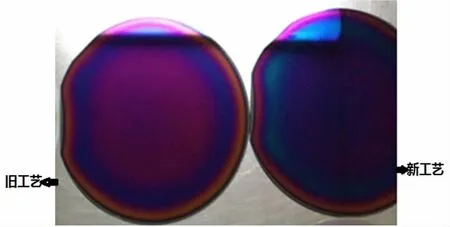

采用新老工艺之后的片面对比情况如图1所示。老工艺的片面四周颜色不均,代表了薄膜厚度的差异;新工艺的片面均匀,很大程度上改善了晶圆表面四周颜色不均的问题。

图1 不同气体比例下氮化硅薄膜差异

4 实验结果

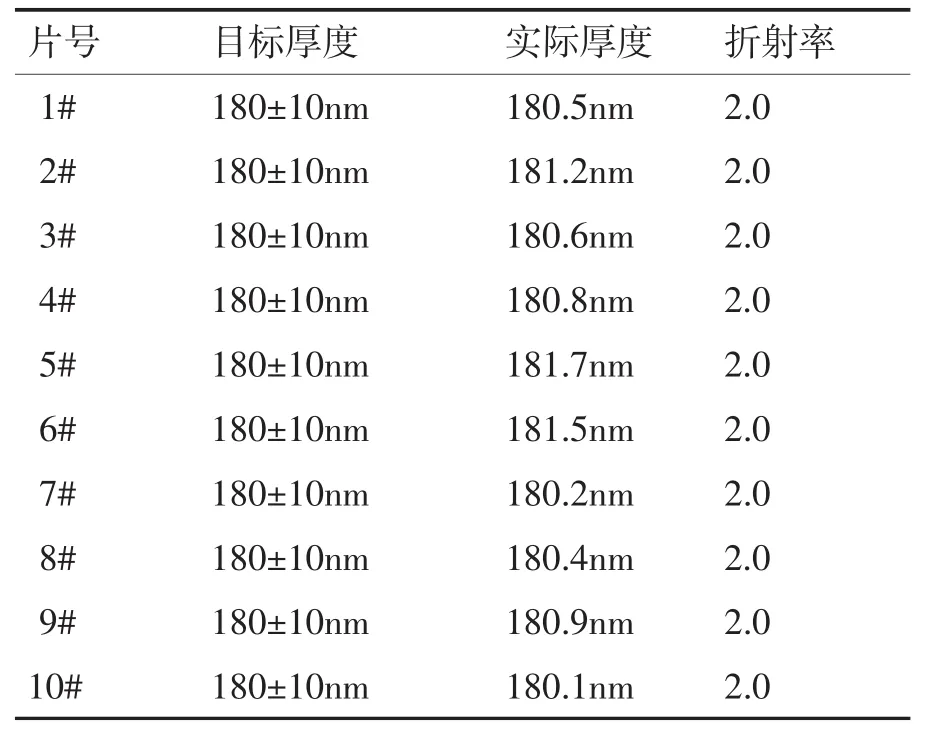

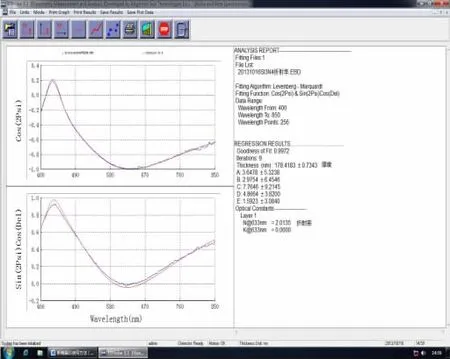

通过对新旧工艺样片测试结果对比,采用新工艺后,薄膜的厚度均匀性一致,折射率均为2.0[7],解决了因副产物NH4Cl较多而产生的薄膜厚度不均匀问题,薄膜的折射率、均匀性、拟合度良好,薄膜质量优良。图2为膜厚仪的拟合曲线。

图2 新工艺薄膜的膜厚仪测试拟合曲线

5 结束语

通过以上理论及实践的研究,解决了因氮化硅工艺气体配比不合理而产生的副产物NH4Cl过多的问题,继而改善了氮化硅薄膜的颗粒及应力带来的薄膜质量问题,保证了低压化学气相淀积氮化硅薄膜的可靠性,有助于大幅度提高IC产品的成品率及光电器件增透膜的质量[8]。

参考文献:

[1]SUCIK G,HRSAK D,KUFFA T.The effect of iron on Alpha-Si3N4whiskers formation[J].Metalurgija:Metallurgy,2000.

[2]冯海玉,黄元庆,冯勇健.LPCVD氮化硅薄膜的制备工艺[J].厦门大学学报(自然科学版),2004,43(s1):362-364.FENG Haiyu,HUANG Yuanqing,FENG Yongjian,LPCVD Silicon Nitride thin film preparation process,Journal of Xiamen University(Natural Science)-2004,43(S1):362-364

[3]成珏飞.SiOxNy和SiNx薄膜的结构和光致发光性质研究[D].苏州:苏州大学,2004.CHENG Juefei,Structure and photoluminescence properties of SiOxNyand SiNxthin film[D].Suzhou:Soochow University,2004.

[4]ZHANG J,ZHANG X M,ZHOU Y,et al.Interfacial microstructure of Si3N4/Si3N4,brazing joint with Cu-Zn-Ti filler alloy[J].Materials Science&Engineering A,2008,495(1-2):271-275.

[5]余建.IC制造中氮化硅薄膜的制备方法 [J].常州信息职业技术学院学报,2009,8(1):19-21.YU Jian,The manufacture of Si3N4in IC producing[J].Journal of Changzhou College of Information Technology,2009,8(1):19-21.

[6]周东,许向东,王志,等.氮化硅薄膜的应力与性能控制[J].电子器件,2010,33(4):407-411.ZHOU Dong,XU Xiangdong,WANG Zhi,et al.The residual stress adjustment and the properties optimization of a-SiNx films[J].Chinese Journal of Electron Devices,2010,33(4):407-411.

[7]韩爽,胡海峰,王思青.CVD-Si3N4薄膜工艺及性能研究[J].新技术新工艺,2006(11):36-38.HAN Shuang,HU Haifeng,WANG Siqing.Study on process and properties of CVD-Si3N4thin films[J].New Technology&New Process,2006(11):36-38.

[8]XIONG H P,CHEN B,GUO W L,et al.Wettability of PdNi(Co)-Cr alloys on Si3N4,ceramic and joining of Si3N4to Si3N4[J].Welding in the World,2015,59(1):33-44.