基于爆破漏斗试验的VCR一次成井爆破实践

胡桂英 郑文强

(宏大爆破有限公司巴基斯坦塔尔煤田项目部)

某大型矿山由原来的地下开采转为露天开采,先前长时间地下开采遗留了许多规模大、错综复杂的地下空区,成为目前矿山生产的重大安全隐患,影响着台阶工作面人员和设备设施的安全。在空区顶板厚度能满足稳定性要求前,如何安全有效地治理采空区,避免采空区坍塌造成危害是矿山企业必须解决的技术难题。经过研究决定,拟采用VCR爆破形成充填天井,用废石充填采空区。

对于VCR一次成井爆破技术而言,选择与岩石性质与炸药特性相匹配的孔网参数是爆破成功的关键,而爆破漏斗试验是确定其参数的基本方法[1]。美国矿业学院的C.W.Livingston通过一系列的爆破漏斗试验,并基于能量平衡理论,于上世纪50年代,提出了爆破漏斗理论[2]。在同种岩石条件下,根据C.W.Livingston爆破漏斗理论确定应变能系数、最佳埋深、最佳孔距等参数,再根据立方根比例定律,计算爆破漏斗试验参数,从而得到实际爆破参数。

目前,爆破漏斗试验在岩石爆破参数的确定中得到了广泛的应用,并取得良好的应用效果[3-12]。本文借鉴已有的研究,在该矿区进行爆破漏斗试验,为VCR一次成井爆破参数确定提供依据,并最终实施成井工程。

1 爆破漏斗试验的理论基础

C.W.Livingston爆破漏斗理论是学习研究爆破现象的重要理论,主要是爆破产生的能量使需要的岩体破坏。爆破漏斗试验的主要方法是保持炸药包的重量不变,通过改变炸药的埋深确定爆破后的漏斗体积。地表岩石恰好发生破坏并产生隆起,炸药包的埋深称为临界埋深。临界深度与装药量之间的关系为

Le=EQ1/3,

(1)

式中,Q为装药量,kg;Le为是临界埋深,m;E为应变能系数,m/kg1/3,当炸药和岩石性能一定时,应变能系数E是一个常数。

最佳埋深与装药量的关系为

La=Δ0EQ1/3,

(2)

式中,Δ0为最佳埋深比,即最佳埋深与临界埋深的比值;La为最佳埋深,m;其他符号意义同前。

根据C.W.Livingston弹性应变方程的演变过程,同一岩性,相同性质炸药,大直径和小直径之间的相似关系为

La/Lb=(Qa/Qb)1/3,

(3)

ra/rb=(Qa/Qb)1/3,

(4)

式中,Qa为爆破漏斗试验的装药量,kg;Qb为实际工程的装药量,kg;La为爆破漏斗试验的最佳埋深,m;Lb为实际工程的最佳埋深,m;ra为爆破漏斗试验的漏斗半径,m;rb为实际工程的漏斗半径,m。

2 爆破漏斗现场试验

2.1 钻孔参数

首先采用铲车清理台阶工作面浮渣,保证平整,为了保证相邻爆破漏斗之间不受影响,根据国内类似矿山的试验结果,炮孔垂直自由面布置,采用潜孔钻机钻凿φ140 mm炮孔,钻孔深度为100~200 mm,共20个炮孔,相邻炮孔间距为1.5 m。测量仪器采用3 m钢圈尺。爆破前在台阶面画好100 mm×100 mm网格。

2.2 装药爆破

基于钻孔的质量,选取19个点进行试验。采用矿山现行使用的2#岩石乳化炸药,药卷直径为32 mm,长200 mm,质量为200 g/卷,每个炮孔试验装药量为3 kg。对个别较深的炮孔,装药前用炮泥做一定调整。炸药装入炮孔后,用炮棍压实,并量取埋深值,再在孔口堵塞岩粉,并捣鼓密实。采用非电毫秒雷管起爆孔内导爆索起爆系统。

2.3 爆破漏斗试验结果及分析

爆破后,在地表出现爆破漏斗,通过人工开挖,形成了一个一定直径和深度的爆坑。用卷尺测量出各爆破漏斗的爆破深度,按辛卜生法求出各个爆破漏斗断面面积si,爆破漏斗体积V计算公式为[11]

(5)

式中,V为爆破漏斗的体积,m3;B为测点之间距离,m;si为爆破漏斗的各断面面积,m2。

经计算和统计,19个试验点成功爆破漏斗有14个,其他5个由于埋深过大,未爆破成功。各炮孔试验数据及结果见表1。

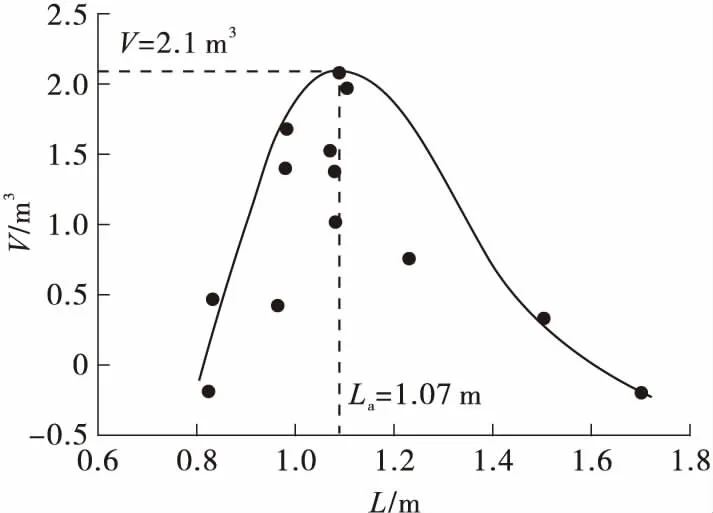

由表1可知,当炸药埋深为1.91 m时,地面刚刚鼓包隆起,确定该矿区在2#岩石乳化炸药爆破作用下的临界埋深Le为1.91 m,根据式(1),计算出的应变能系数E为1.32 m/kg1/3。利用回归分析对试验数据进行处理,得出爆破漏斗体积与炸药埋深的特征曲线,见图1。

当爆破漏斗体积最大时,炸药的埋深为最佳埋深,此时爆破炸药单耗最小。由图1可以看出,当炸药装药量为3 kg时,炸药最佳埋深为1.07 m,根据式(2)可以计算出最佳埋深比为0.56。在最佳埋深时,爆破漏斗半径由下式计算:

(6)

式中,V0为爆破漏斗的最大体积,m3;Lc为炸药装药长度,m;r0为爆破漏斗半径,m;其他符号意义同前。

爆破漏斗最大体积为2.1 m3,可以算出爆破漏斗半径r0= 1.32 m。

表1 单孔爆破漏斗试验数据及结果

图1 爆破漏斗体积与炸药埋深的特征曲线

3 工程应用

矿区以矽卡岩型矿岩为主,其岩体致密且坚硬,硬度系数为14~16,岩体松散系数约1.5,岩层稳固性好,能满足一次爆破成井试验的要求。试验地点空区位于1 352 m水平以下32 m,根据空区扫描分析,该采空区长36.9 m,宽24.2 m,高12 m。

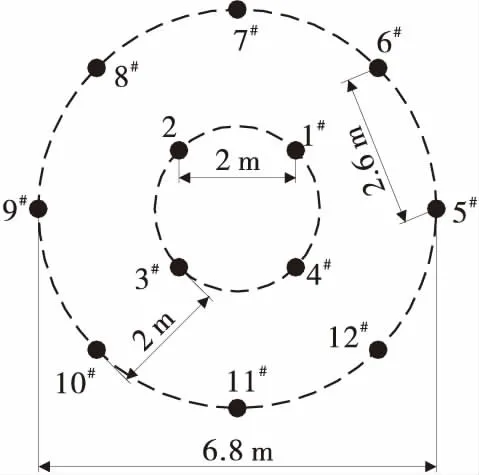

根据矿区现有凿岩设备,选用牙轮钻机钻φ250 mm 炮孔。根据单孔爆破漏斗试验数据以及利文斯顿弹性应变方程的演变过程,确定分层高度为3 m,炮孔间距为2 m。参照国内外VCR 爆破效果,药包长径比确定为4。分层装药长度为1 m,分层装药量为54 kg。为减少岩石的夹制性,采用圆形布孔方式,内外布置2层炮孔,设计天井断面为6.8 m×6.8 m。炮孔布置见图2。

图2 炮孔布置

爆破采用2#岩石乳化炸药,药卷直径为90 mm,质量为3 kg/卷,共设置9个爆破分层,分层间微差时间确定为200 ms。爆破时充分利用上下2个自由面,其中,第8分层为2个装药层,起爆顺序为第1分层→第2分层→第3分层→第4分层→第5分层→第6分层→第7分层和第9分层→第8分层(2层药柱同时起爆)。装药结构见图3。

主要消耗材料为2#岩石乳化炸药、澳瑞凯导爆管雷管、铁丝、导爆索等,见表2。

爆破后形成了一个通达采空区的天井,井壁光滑,达到了预期的效果,说明本次现场爆破试验成功。爆破后的成井效果见图4。

图3 装药结构

ϕ90mm乳化炸药/kg澳瑞凯数码雷管/发起爆器/发数码雷管起爆器材/套胶带/卷7000168144210编织袋/个测绳/根细铁丝/m钳子/把炮泥/袋5035002若干

注:编织袋为堵塞、装药用,测绳为50 m规格。

图4 爆破后的成井效果

4 结 语

(1)由爆破漏斗试验得出装药量为3kg时,临界埋深为1.91 m,最佳埋深为1.07 m,爆破漏斗最大体积为2.1 m3,漏斗半径为1.32 m。

(2)根据相似定理,爆破漏斗试验获得的参数结合矿山实际,推算出VCR一次成井爆破参数为分层高度3 m,炮孔间距2 m,分层装药长度1 m,分层装药量54 kg。

(3)将利文斯顿爆破漏斗理论运用于一次成井爆破参数确定中,通过在成井附近进行一系列爆破漏斗试验,最后确定了VCR一次成井爆破的参数,并进行了现场一次成井爆破,取得了良好的效果。

[1] 孙再东,李寿喜,彭建华.VCR法爆破参数选择与爆破漏斗试验[J].矿业研究与开发,1984(4):20-29.

[2] 郑瑞春.Livingston爆破漏斗理论与Bond破碎功理论及其在岩石爆破性分级中的应用[J].爆破,1989(1):32-35.

[3] 宋晨良,李祥龙,赵 文,等.羊拉铜矿爆破漏斗实验[J].工程爆破,2017,23(2):77-81.

[4] 肖胜祥,陈清运,罗学东,等.蒙库露天铁矿爆破漏斗试验及其应用研究[J].武汉工程大学学报,2011,33(9):88-92.

[5] 高晓初.用爆破漏斗试验确定合理爆破参数的研究[J].爆破器材,1992(2):5-9.

[6] 王兴明,张耀平,王 林,等.安庆铜矿深部矿体爆破漏斗小型工业试验研究[J].金属矿山,2007(10):34-36.

[7] 周传波,范效锋,李 政,等.基于爆破漏斗试验的大直径深孔爆破参数研究[J].矿冶工程,2006,26(2):9-13.

[8] 叶图强.云浮硫铁矿爆破漏斗试验研究[J].工程爆破,2014,20(1):5-8.

[9] 张 生.爆破漏斗实验在中深孔爆破参数确定中的应用[J].现代矿业,2013,29(3):8-10.

[10] 刘广兴.多孔球状药包爆破一次成井技术试验研究[J].露天采矿技术,2016,31(3):23-26.

[11] 周传波,罗学东,何晓光.爆破漏斗试验在一次爆破成井中的应用研究[J].金属矿山,2005(8):20-23.

[12] 欧阳光,张耀平,侯永强,等.基于爆破漏斗试验的爆破参数研究[J].中国钨业,2017,32(3):27-30.