基于穿线法的胎侧散线缺陷检测

, ,

(济南大学 a. 信息科学与工程学院, b. 山东省网络环境智能计算技术重点实验室, 山东 济南 250022)

轮胎作为汽车的关键部件, 是汽车安全性能的主要体现者, 因而汽车厂商对于轮胎的质量要求很高。 在实际的轮胎制造过程中,时常会出现轮胎帘线稀疏不均、帘线中某部分断裂、交叉重叠、带束层帘线脱落形成散线以及带束层方向缺失等问题[1],直接或间接影响产品质量,缩短轮胎使用寿命。其中轮胎带束层帘线的脱落形成的散线,会造成轮胎左、右两侧胎侧部位的帘线分布不均,增加轮胎的磨损,因此对于胎侧散线缺陷检测显得尤为重要。

虽然国内外在轮胎缺陷检测方面有不少研究,但是关于散线缺陷检测方面的研究并不多见。文献[2]中提出在轮胎X射线纹理灰度分布模型基础上,通过正则化、图像分块等处理,计算每块的灰度均值和方差,采用双线性插值运算形成均值图像和方差图像,再通过二值化实现缺陷检测;文献[3]中通过训练正常图像得到标准字典,利用该字典的伪逆矩阵求取表示系数,把表示系数的分布差异作为鉴别标准来检测缺陷区域;文献[4]中提出一种基于稀疏表示的轮胎缺陷检测算法,该方法是在基于图像字典表示轮胎缺陷的局部特性基础上,结合测量编码长度表征的缺陷全局特性,检测和定位轮胎缺陷;文献[5]中提出基于傅里叶变换的频谱分析法,通过傅里叶变换将时域信号转化为频域信号,对得到的频谱进行图像处理,判断轮胎有无缺陷;文献[6]中提出以常见的轮胎纹理缺陷为对象,采用灰度共生矩阵和直方图统计距相结合的方式来提取轮胎的纹理特征,并比对模板和待检图像的纹理特征,进行缺陷检测。

上述文献都只是从轮胎缺陷检测方面进行了研究,针对具体的散线缺陷,文献[7]从带速层散线的产生原因以及解决措施方面进行了分析,而对于如何进行快速检测散线并未给出相关说明。

本文中着重对轮胎胎侧出现的散线缺陷类型进行了深层剖析,提出了穿线找点的方法,通过分析穿线与帘线的交点信息(若有散线,包含穿线与散线的交点),设计了3层判断条件,从每条穿线上交点的个数、相邻交点的疏密以及是否有交叉点等多方面考虑,做出是否有散线缺陷的判断。

1 基本思路

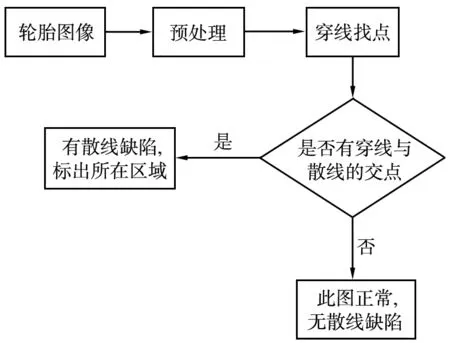

对X射线轮胎图像[8]胎侧部位图像进行二值化、细化等预处理,得到胎侧的细化图像,易于观察轮胎帘线、散线的信息;在细化后的图像中根据轮胎帘线信息找出上、下边界线,以一定步长进行穿线[9],统计所穿线与轮胎帘线以及散线的交点个数、坐标;分析穿线与帘线的所有交点,结合穿线与散线交点的判断条件,给出结果。若有散线,则标记出其所在区域。穿线找点标识散线区域算法流程如图1所示。

图1 穿线找点标识散线区域算法流程图

2 方法简介

2.1 预处理

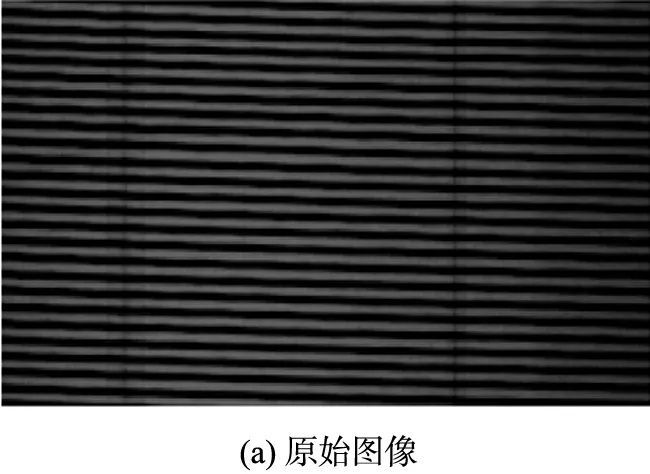

在实际的轮胎项目检测中,X射线轮胎成像由于受到光源照射偏差、光线不均匀等影响,易造成图像的局部明暗程度不一致、灰度级分布不均等现象。为了排除轮胎图像因光照因素所带来的干扰,可以采用大津(Otsu)法[10]对图像进行二值化处理,如图2所示。

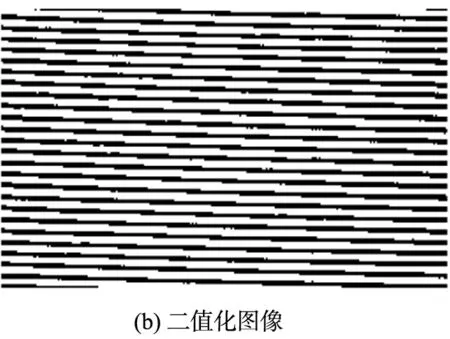

从图2(b)中可以看出, 对于二值化后的轮胎图像, 轮胎的帘线线条仍然相对较粗, 不利于图像特征的提取。 为了更好地获取帘线的特征信息, 方便后续利用穿线法对散线缺陷进行检测, 可以采用快速并行细化算法[11-12]对图像进行细化处理, 结果如图3所示。

图2 轮胎原始图像及对应的二值化图像

图3 轮胎帘线细化后的图像

2.2 穿线找点

2.2.1 确定上、下边界

图4(a)为预处理后的轮胎细化图像,该图是轮

胎胎侧部分细化后的截取图像,散线如图中弯曲线所示。从图中可以看出,第1条和最后1条轮胎帘线并不是很完整,尤其是第1条轮胎帘线在靠近图像中间位置已经越出了上边界,要想统计后面的穿线与轮胎帘线或散线的交点情况,就必须在上、下2条完整的轮胎帘线之间才有可比性。

在细化后的轮胎图像中找出上、下2条完整边界线,为了避免轮胎帘线有越出图像边界而导致的不完整性,故在图像的上侧、下侧和左侧都向图像的内侧偏移一定的距离,然后按照轮胎帘线的走向,找出上、下2条各自的边界线,如图4(b)所示,红线即为上、下边界线。

2.2.2 穿线

在上、 下2条完整的边界线内,如果逐列按行自上而下去遍历像素,势必影响检测效率。 可以设置一定的步长间隔(一般15~30像素)去穿线, 然后根据所穿的线逐列按行自上而下遍历像素。由于可能存在杂质点的影响,因此可设置3像素×3像素的窗口沿穿线自上而下逐行遍历,并设置一定的阈值(这里设为3)。若窗口内白像素的个数大于等于该阈值,则判定是穿线与帘线的交点,并统计该交点的坐标以及每条穿线上交点的个数;反之,则不是。如图4(c)所示,浅红色的点即为穿线与帘线的交点,共8列。

图4 轮胎图像中散线、上下边界及穿线与帘线的交点

2.2.3 分析交点

在穿线与轮胎帘线的所有交点中,若对应的检测图中存在散线(如图4(c)所示散线),则这些点中包含了穿线与散线的交点。在2.2.2节的穿线中,已经统计了每条穿线上的交点坐标和个数,那么就可以求出穿线与帘线总的交点个数以及每条穿线上与轮胎帘线的平均交点个数,把该平均交点个数设为阈值A,作为判断穿线上是否存在与散线交点的第1个条件。若某条穿线上与轮胎帘线的交点个数大于A,则判断该条穿线上可能存在与散线交点,这里称为“第1种可能情况”;反之,则不存在。

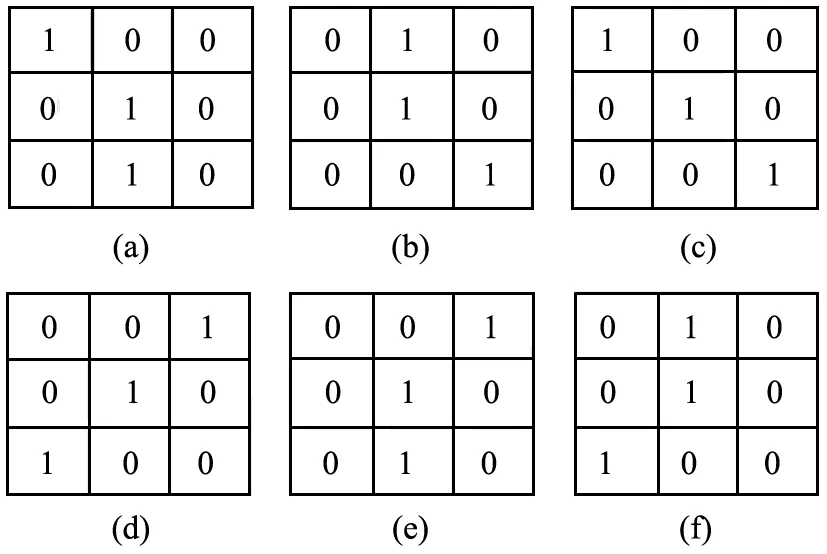

在第1种可能情况的前提下, 设置第2个条件判断该条穿线上是否存在与散线交点。 计算该条穿线上相邻交点之间的平均间隔B, 作为第2个判断条件。 若该条穿线上存在相邻交点的间隔小于B/2, 则判断该条穿线上可能存在与散线交点, 这里称为“第2种可能情况”; 反之, 则不存在。在第1、 2种可能情况的前提下, 设置第3个条件继续判断该条穿线上是否存在与散线交点。 分析此时该穿线上与轮胎帘线交点是否满足交叉点的情况, 作为第3个判断条件。 对于交叉点的判断,这里设置3像素×3像素的窗口, 观察该窗口中是否存在不同行不同列的3个白像素点或者3个白像素中至少有2个在不同行不同列,即满足图5(a)—(f)中的任意一种。若满足要求,则判断有交叉点;反之,则继续按邻近白像素的走向判断下个像素点是否存在交叉点,并设置一定的走向距离。若在该距离内,能找出满足交叉点要求的点,则判断有交叉点;若直到超出所设置的走向距离都没有找到满足要求的点,则判断没有交叉点。

图5 3像素×3像素窗口交叉点判断的6种不同情况

在第3个条件的判断中,若存在交叉点,则判断该条帘线上可能存在与散线交点,这里称为“第3种可能情况”;反则,则不存在与散线的交点。

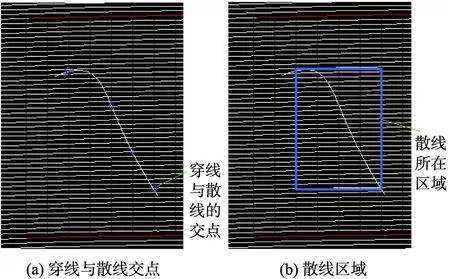

在满足第1、 2、 3种可能情况的前提下,认为该条穿线上一定存在穿线与散线的交点,并记录此时交点的坐标;若只满足第1、 2种可能情况,则认为该条穿线上可能存在穿线与散线的交点,同样记录此时交点的坐标;其他情况,则认为该条穿线上不存在帘线与散线的交点。如图6(a)所示,蓝色小圆圈内浅绿色的点即为穿线与散线的交点。

根据所记录的穿线与散线交点的坐标,分别计算出交点的横、纵坐标的最大值和最小值,并以此为边界,画出散线所在区域。如图6(b)所示,浅蓝矩形区域即为散线所在范围。

图6 穿线与散线交点及散线标识图

3 实验与结果

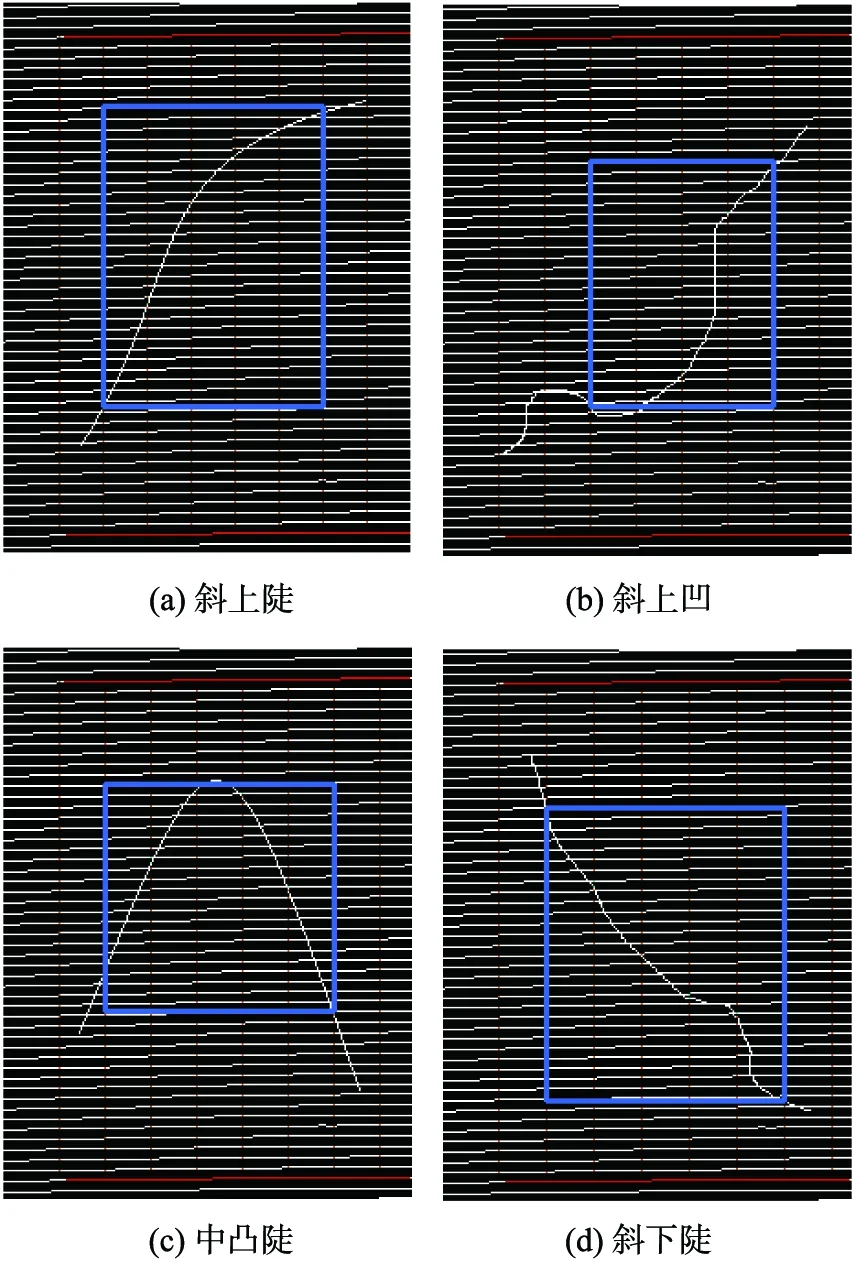

实验中运用VS2013编辑器搭配OpenCV类库对图像进行编辑处理,样本是某轮胎厂家的X射线轮胎图像,经过二值化、细化等预处理得到细化后的图像。由于轮胎散线缺陷的样本有限,因此在前期的算法验证过程中,先从150幅细化后X射线轮胎图像的胎侧不同部位分别截取了1 000幅细化图像,选取其中50幅人为地添加了不同弯曲程度、不同走向斜率的散线进行测试。结果显示,对细化后正常图像的误检率为0.8%,对细化图像中有散线缺陷的检测率为99.2%,检测结果见图7。

图7 轮胎细化图像中的散线检测结果

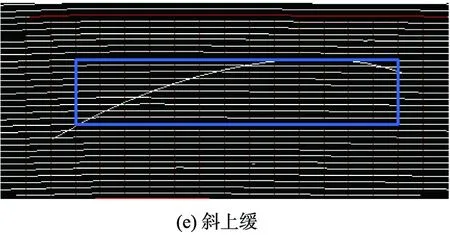

在实际轮胎散线缺陷检测过程中,对168张X射线轮胎图像进行测试,结果显示,对正常图像的误检率为5%,对胎侧图像有散线的检测率为95%,其检测结果如图8所示。

图8 轮胎胎侧部位的散线检测结果

实验结果表明,本文中所提方法能够有效地检测到胎侧散线缺陷,满足实际项目的需求。由于目前尚未查到相关的轮胎散线检测方面的文献以及轮胎图像数据资料,因此无法从检测方法的优劣、效率等方面进行比对。

4 结语

本文中针对轮胎胎侧有散线缺陷的部分,通过前期的图像二值化、细化等预处理后,可以明显地观测到轮胎帘线、散线等线条的轮廓信息,然后提出穿线找点的方法进行轮胎胎侧散线检测。根据所穿帘线与散线的交点,结合与散线交点的3层判断条件,从同一穿线上交点的个数、 相邻交点的疏密以及散线的走向3个方面来验证帘线与散线的交点存在与否,极大地消除了杂质点、轮胎帘线的疏密等对此的影响。实验结果表明,该方法能够有效地检测并标识出散线区域,但其自身也有一些局限性,对于同一幅图像有多条散线或者散线位置比较分散、不集中的情况,则不能够分区域进行分别标记,只能画出单个矩形框统一标识。下一步将改进该方法,以便对同一幅图像的不同散线区域都能够精确地标识。

参考文献:

[1] 郭奇. 基于X射线轮胎缺陷检测系统设计[D]. 太原:中北大学, 2015.

[2] HUANG Z H, LIU Z, ZHU M, et al. Defects on-line detection of tire textures based on statistical features[J]. Optical Technique, 2009, 35(1): 32-60.

[3] XIANG Y,ZHANGC,GUO Q. A dictionary-based method for tire defect detection[C]//IEEE International Conference on Information and Automation, 26-31 July 2014, Hailar, China. Piscataway: IEEE RAS, 2014:519-523.

[4] XIANG Y Y. Tire defect detection using local and global features[J]. Computing Aided Drafting, Design and Manufacturing, 2013, 23(4): 49-52.

[5] 冯霞, 石超, 丁文波, 等. 基于傅里叶变换的频谱分析法在X射线轮胎检测中的应用[J]. CT理论与应用研究, 2014, 23(3): 453-458.

[6] 宋开勇, 王传旭, 董向鹏. 轮胎纹理提取与缺陷检测方法[J]. 计算机工程, 2012, 38(18): 291-293.

[7] 赵成忠, 龙小丽. 全钢载重子午线轮胎0°带束层散线原因分析及解决措施[J]. 轮胎工业, 2009, 29(3): 176-178.

[8] 高鹏. 基于X光图像的轮胎内部缺陷检测技术研究[D]. 天津:天津大学, 2009.

[9] 魏畅然. 基于穿线法的数字识别方法[J]. 科技情报开发与经济, 2010, 20(28): 137-139.

[10] 杨陶, 田怀文, 刘晓敏, 等.基于边缘检测与Otsu的图像分割算法研究[J]. 计算机工程, 2016, 42(11): 255-260.

[11] 吕岳, 施鹏飞. 一种实用并行细化算法及其实现[J]. 计算机工程与设计, 2000, 21(4): 53-56.

[12] 牟少敏, 杜海洋, 苏平, 等. 一种改进的快速并行细化算法[J]. 微电子学与计算机, 2013, 30(1): 53-55.