基于数据分析的复杂铝电解质体系工艺优化研究

曹阿林,李春焕,孙敬会

(1.百色学院材料科学与工程学院,广西 百色 533000; 2.百色学院化学与环境工程学院,广西 百色 533000)

在现行冰晶石—氧化铝熔盐铝电解工艺中,作为原料的氧化铝中均会含有一定的氧化锂,氧化锂随氧化铝通过下料进入电解质体系,与冰晶石反应生成氟化锂。由于我国一水硬铝石型铝土矿中铝、锂共生矿比重较大,生产的高锂盐氧化铝占到了我国氧化铝生产总量的60%以上,部分高锂盐氧化铝中氧化锂含量可以达到0.10%以上[1-3]。由于氧化铝原料中的锂盐含量的差异性,造成国内铝电解质体系较为复杂。

为了解国内不同铝电解企业的电解体系状况及其工艺控制参数、生产技术指标,本文调研了我国中部、西南、西北三个典型铝电解生产片区11个生产企业的11个生产系列,槽容量涵盖180kA~500kA系列铝电解槽,分析研究了其近6个月的铝电解体系、工艺控制参数及生产技术指标数据。

1 铝电解质体系、工艺参数及其生产技术指标分析

1.1 铝电解质体系

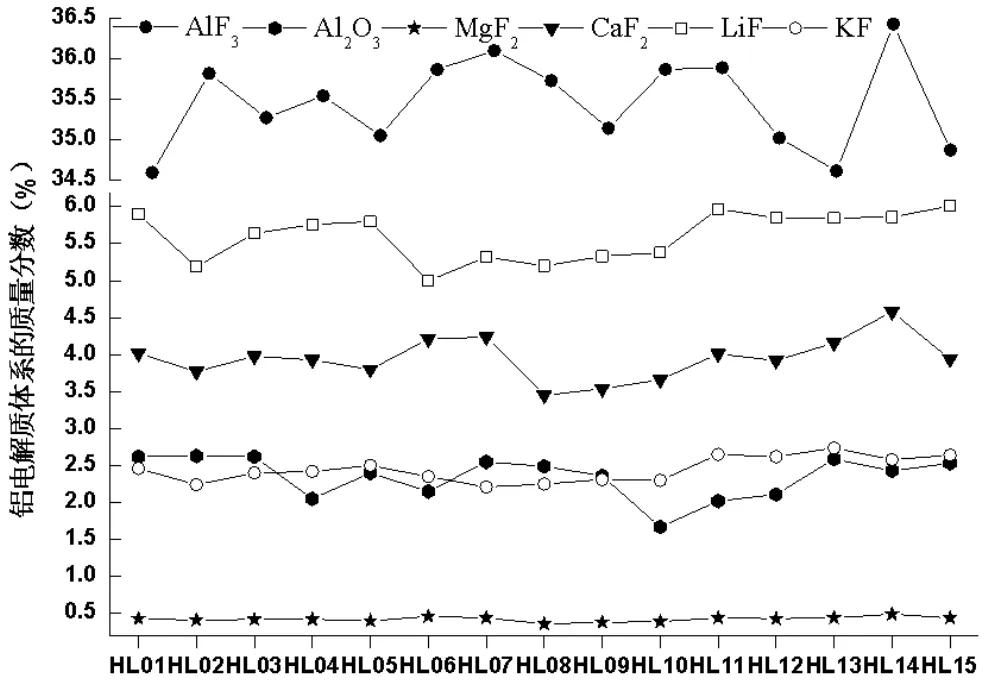

图1 铝电解质体系不同成分的质量分数(%)

由图1可知,调研的三个片区11个铝电解生产系列中,电解质体系较复杂,其中氟化锂的平均含量具有明显的区域分布特征,中部片区生产系列中氟化锂含量最高,ML2系列的氟化锂平均浓度达到了5.60%,个别单体铝电解槽氟化锂浓度甚至达到8%以上,远高于1.5%~3.5%的最佳理论浓度,给工艺调控和生产运行带来了极大的困难;西北片区企业次之,平均氟化铝浓度在4%左右;西南片区企业最低,平均氟化锂含量在1.50%左右,在最佳氟化锂理论浓度控制范围之内。氟化铝、氟化钙、氟化镁等添加剂含量并无明显区域分布特征;大部分的生产系列氧化铝的含量平均控制2.50%左右,亦无明显的区域分布特征。

1.2 工艺参数

由图2可知,所调研11个生产系列中,电解质水平无明显差异,平均保持在17cm左右;铝水平除SW4企业外,其他企业亦无明显差异,平均保持在27cm左右;电解温度有一定的波动性,对比图1中的铝电解质体系中平均氟化锂含量,二者有一定的匹配性,平均氟化锂含量高,铝电解温度低,如电解温度最低的ML1、ML2和NW4系列,其平均氟化锂含量远远高于其他生产系列铝电解质体系中平均氟化锂的含量;平均电压除SW4和NW4系列控制在3.85V左右,调研的其他生产系列均控制在4.00V左右。

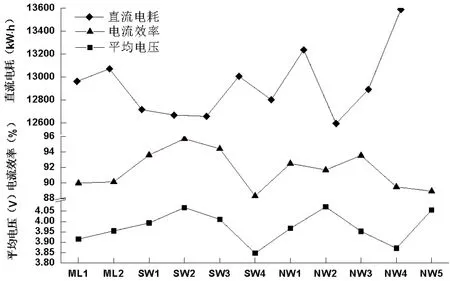

图3 平均电压和电流效率对直流电耗的影响关系

1.3 生产技术指标

铝电解过程中追求高效低耗,即高电流效率,低电解能耗。铝电解能电耗一般可用直流电耗、铝液交流电耗和铝锭交流电耗表示,其中直流电耗可由式(1)计算出:

式中:W:直流电耗(kW.h) V:平均电压(v)η:电流效率(%)

由式(1)可知,理论上只有在电压越低、电流效率越高的情况下,才能真正实现高效低耗。但在实际的生产过程中,一般情况下运行电压控制的越低,铝的二次反应越高,电流效率越低,反而会使电耗增加。由图3可以看出,电流效率与平均电压具有较好的对应关系,平均电压越高,电流效率越高;平均电压越低,电流效率亦越低。在调研的11个生产系列中,SW2、SW3和NW3系列的平均电压控制的并不低,但获得了较高的电流效率,直流电耗也不高,最终实现了高效低耗;而SW4系列的平均电压控制的最低,但其电流效率亦是最低,最终反而导致直流电耗偏高,既未实现高效,也未实现低耗。因此,在实际生产过程中,应根据实际情况控制合理的电解电压,才可获得理想的效率和能耗。

2 最佳铝电解质体系与工艺参数的确定

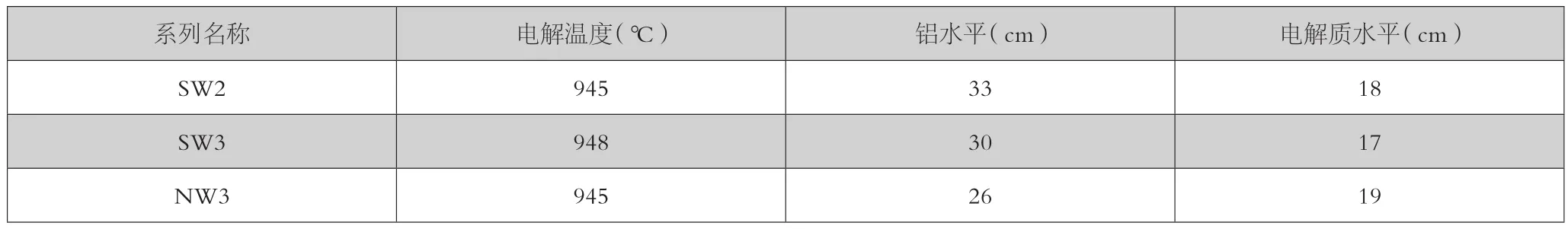

经对所调研的三个不同片区的11个铝电解系列的铝电解质体系、工艺参数和生产技术指标的分析,SW2、SW3和NW3系列最终实现了高效低耗,其具体生产指标、铝电解质体系和控制工艺参数如表1、2和3所示。

从上述数据中可知,SW2和SW3两系列的铝电解质体系和控制工艺条件外,其他参数差别不大;NW3系列与SW2和SW3两系列相比,除氟化钾和氧化铝相对比重略有差别之外,氟化锂含量的相对比重有较大差别;三个系列的电解质体系中氟化锂的含量基本都在1.5%~3.5%的最佳理论浓度之内,均取得了理想的生产技术指标。综合各种因素,仅就以实现了高效低耗为目的,笔者认为SW2系列为最佳,其对应的铝电解质体系及其工艺参数可以作为实际生产中参考的重要指标。

从上述分析可知,铝电解质体系中氟化锂的含量对铝电解工艺控制条件和生产技术影响比重较大,对于电解质体系中氟化锂的含量在最佳理论浓度之内的铝电解生产系列可以参考上述各项工艺控制参数,亦可取得理想的生产技术指标。但对于氟化锂的含量低于或高于最佳理论浓度的铝电解体系,尚需要研究分析如何更好的优化工艺参数,在特定条件下取得理想的生产技术指标。

3 低锂盐铝电解质体系的工艺参数优化

对于低锂盐铝电解质体系,为提高其导电性能、降低初晶温度、提高电流效率、降低电解能耗,取得理想的生产技术指标,在实际生产中可以通过添加金属锂盐的方法提高铝电解质体系中氟化锂的含量,达到最佳浓度控制范围,亦可通过使用一定比例的高锂盐氧化铝来增加电解质体系中氟化锂的含量。在铝电解过程中,氟化锂的分解电压远高于相同条件下氧化铝的分解电压,在正产生产工艺条件下,一般不会发生氟化锂的分解作用,致使其在铝电解质体系中造成富集作用,增大其含量,达到最佳浓度控制范围[4]。

表1 SW2、SW3和NW3系列生产技术指标

表2 SW2、SW3和NW3系列铝电解质体系

表3 SW2、SW3和NW3系列控制工艺参数

图4 高锂盐铝电解质体系不同成分的质量分数(%)

4 高锂盐铝电解质体系的工艺参数优化

因长期使用高锂盐氧化铝的生产系列,由于锂盐在铝电解质体系中的富集作用,造成铝电解质体系中氟化锂浓度大幅提高,部分电解系列已达9%~10%。过高的氟化锂含量导致电解质初晶温度过低,氧化铝溶解能力下降,电解槽炉底沉淀增多,工艺技术条件控制难度大,铝电解槽运行稳定性差,直接影响电流效率和电解能耗等指标[5-7]。众多高锂盐铝电解质体系生产系列主要采用置换使用一定比例的低锂盐氧化铝,减缓氟化锂的富集作用。但随着铝电解槽槽龄的逐渐增大,氟化锂浓度亦会逐渐增大。在无法很好的调控氟化锂浓度的情况下,如何实现高锂盐铝电解体系下相对的高效低耗生产,是个亟待解决的问题。

本文对所调研氟化锂含量大于4.50%的部分铝电解槽中的铝电解质体系、控制工艺参数和生产技术指标的近6个月的数据进行了分析。由图4、5和6可知,铝电解质体系中氟化铝平均浓度达到5.50%左右,远高于最佳理论浓度,平均电解温度和平均电流效率明显偏低,最终导致其平均直流电耗明显偏高。

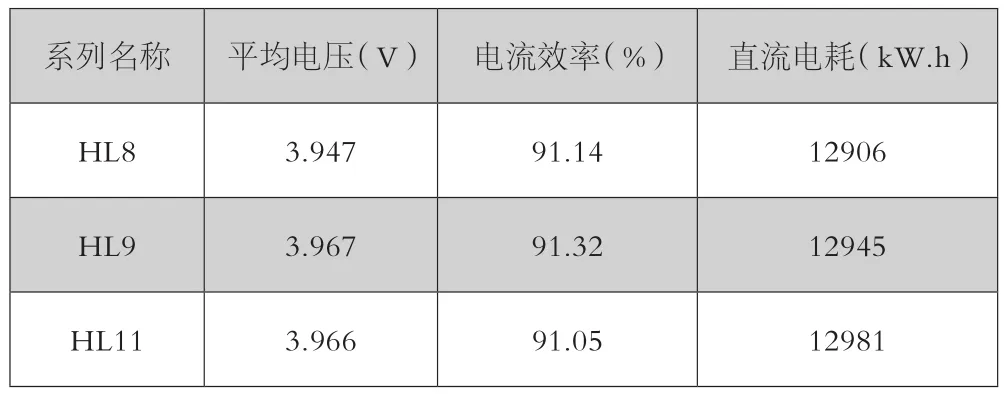

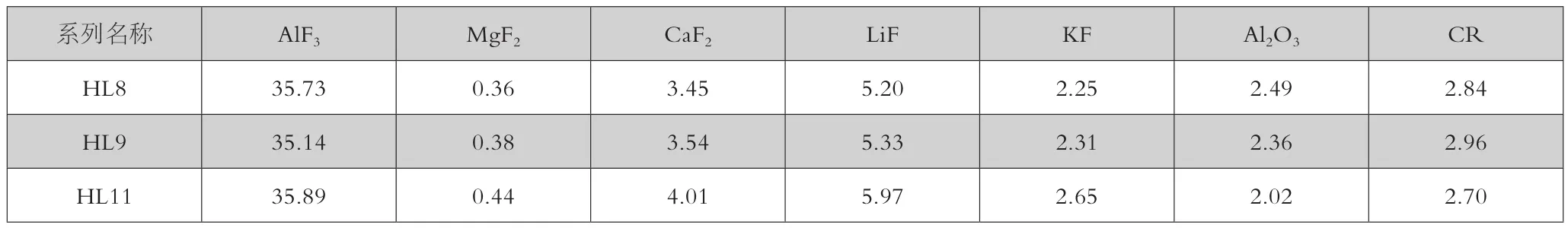

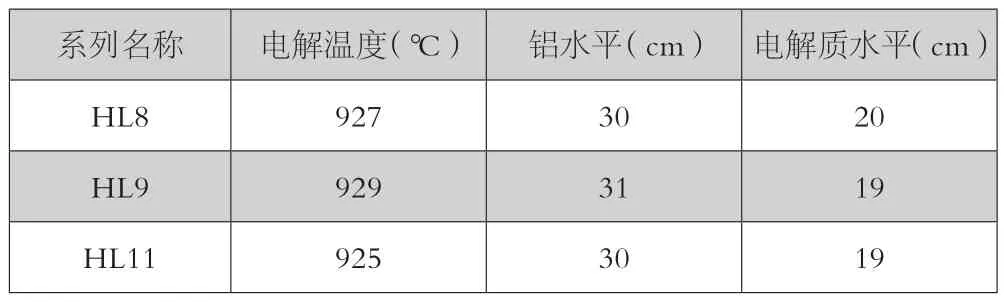

从上述分析可知,HL8、HL9和HL11铝电解槽最终实现了高锂盐铝电解体系下相对的高效低耗,其具体生产指标、铝电解质体系和控制工艺参数如表4、5和6所示。

从表4、5和6可知,HL8、HL9和HL11铝电解槽中氟化锂浓度逐渐增大,直流电耗亦呈现增大趋势,而其他参数则差别不大。综合各种因素,仅就以实现了相对高效低耗为目的,笔者认为HL8铝电解槽为最佳,其对应的控制参数可以作为实际生产中高锂盐铝电解体系可参考的重要指标。

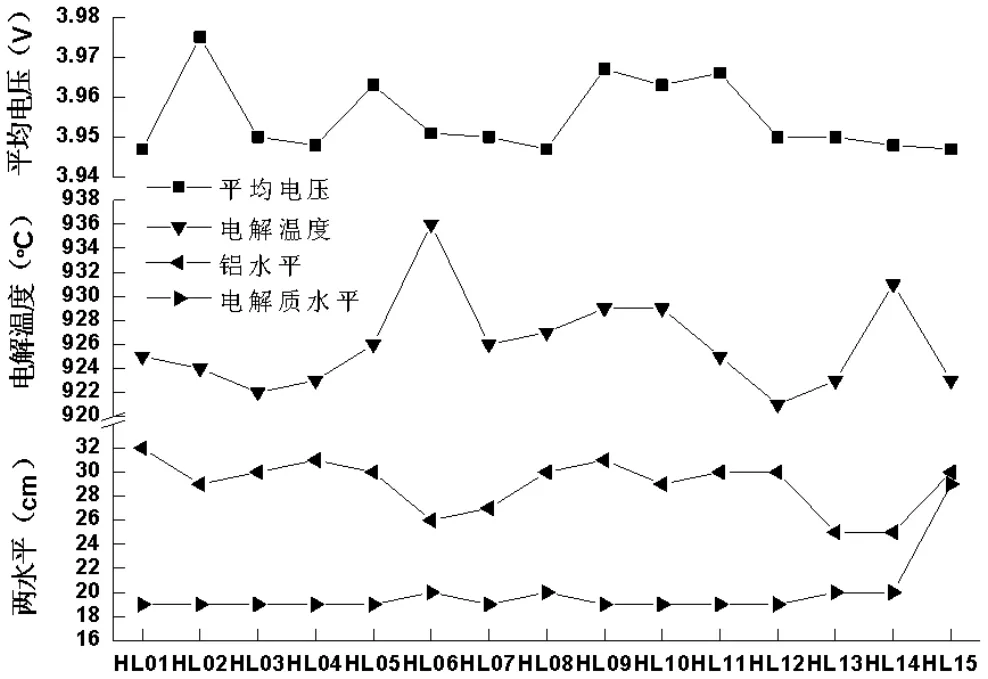

图5 高锂盐铝电解体系的控制工艺参数

图6 高锂盐铝电解体系平均电压和电流效率对直流电耗的影响关系

表4 HL8、HL9和HL11槽生产技术指标

表5 HL8、HL9和HL11槽铝电解质体系

表6 HL8、HL9和HL11槽控制工艺参数

5 结语

(1)调研的三个片区11个铝电解生产系列中,电解质体系较复杂,其中氟化锂的平均含量具有明显的区域分布特征。

(2)铝电解质体系中氟化锂的含量对铝电解工艺控制条件和生产技术影响比重较大,对于电解质体系中氟化锂的含量在最佳理论浓度之内的铝电解生产系列易取得较好的生产技术指标,其铝电解质体系及控制参数可以作为实际生产中参考的重要指标。

(3)对于低锂盐浓度铝电解质体系,在实际生产中可以通过添加金属锂盐的方法提高铝电解质体系中氟化锂的含量,或通过使用一定比例的高锂盐氧化铝来增加电解质体系中氟化锂的含量,达到最佳浓度控制范围。

(4)对于高锂盐浓度铝电解质体系,可采用置换使用一定比例的低锂盐氧化铝,减缓氟化锂的富集作用;在无法很好的调控氟化铝浓度的情况下,可优化其控制参数,亦可实现高锂盐铝电解体系下相对的高效低耗。

[1]邱竹贤. 预焙槽炼铝[M]. 北京 : 冶金工业出版社,2004.

[2]王鹰. 铝电解质中的钾盐和锂盐的分析与研究与研究[J]. 轻金属,1993(3):30-33.

[3]温静静,梁涛,卢仁. 河南省嵩箕地区铝土矿Li、Ti、Zr、Ga、NB和LREE的矿化分析[J]. 矿产与地质,2016,30(2):216-222.

[4]曹阿林,姚世焕. 铝电解质体系中锂的富集机制与应对措施分析[J].轻金属,2017(7):27-31.

[5]刘炎森,郭超迎,胡冠奇. 改善铝电解高锂高钾复杂电解质体系的实践分析[J]. 河南科技,2016(5):139-141.

[6]石良生,幸利,田官官. 高锂盐含量的电解质对铝电解生产的影响及应对措施[J]. 世界有色金属,2015(2):59-60.

[7]刘克军. 电解质成分富集对铝电解槽技术管理的影响[J]. 世界有色金属,2017(5):61-63.