TC4钛合金双光束激光填丝焊成型工艺研究

朱晓欧

(辽宁理工学院 工程技术学院,辽宁 锦州 121000)

焊接技术在许多领域都起到非常重要的作用,但随着社会的发展进步,传统的焊接工艺越来越满足不了人们生产、生活的需要,人们利用钛金属稳定的化学性质,良好的耐高温、耐低温、抗强酸、抗强碱,以及高强度、低密度等特点,发明了一种TC4钛合金双光束激光填丝焊成型工艺,这种工艺在航空航天、汽车、石油化工、医药、造船等领域得到了广泛的应用[1]。

它较传统的焊接成形工艺操作更简便,焊接速度更快、效率更高,且经过此工艺处理过的缝隙表面更平整、美观,弥补了传统工艺存在的焊缝连接不完整、边缘咬边、根部不规则、气孔、裂纹等不足之处,更重要的一点就是能够减小激光自熔焊对毛坯和夹具装配精度的要求,降低了焊接成本,节约了资源。

本文利用激光填丝焊接方法,对TC4钛合金双光束激光填丝焊成型工艺进行深入研究,以期为焊接工艺的发展和创新提供一些借鉴和指导。

1 试验材料及工艺

文章中所准备的试验材料有:0.5毫米厚的钛合金板材,并把其加工、处理成长10厘米、宽5厘米的长条状;直径为1毫米的TC4钛合金焊丝,辅助两块板材的焊接;在把两块板材进行焊接之前需要利用化学试剂对其进行清洗,去除表面的污渍和氧化膜,然后烘干备用。试验中采用激光填丝焊接系统,激光器为IPG-YLS 4kW光纤激光器,焦距为100毫米的激光双光束焊接头、波长为1000纳米,最小光斑直径0.5毫米。

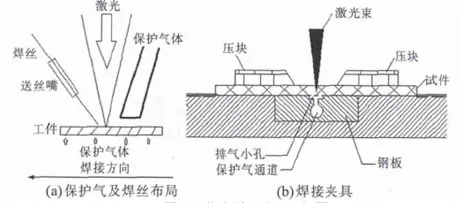

此外,还要把送丝嘴和保护气喷嘴以一定角度固定在激光头上,然后以前置送丝的方式进行试验,试验过程中要注意的一点是需要氢气的辅助,来保护熔池和焊缝不被高温破坏[2]。

图1 TC4钛合金双光束激光填丝焊示意图

2 试验结果及分析

2.1 填充焊丝对焊缝成形和内部质量的影响

TC4焊丝的稳定性较强,可以对焊接过程起到“保驾护航”的作用,在一定程度上可以加速焊接缝隙的成形。焊接过程中,填充材料的使用,很好的阻止了焊接裂纹的形成。不同送丝速度下双光束激光填丝焊接头的焊缝成形情况。不同的送丝程度下,焊缝成形的情况可以得出,用传统方法把两块板材焊接到一起时,焊缝表面凹凸不平,存在较多的气孔,且存在严重的下塌和裂纹现象。但是在加入焊丝之后,就弥补了传统焊接工艺的不足,表面比较平整,没有气孔,且无裂纹生成。试验结果表明:在参数数值不变的基础上,无论怎么调整送丝速度,都能获得成形较好的焊缝。填丝焊试片经x射线探伤,内部气孔情况均满足Q/QJB222-2013标准 I级[3]。

2.2 激光功率对焊缝成形和内部质量的影响

要想测试激光功率对焊缝成形和内部质量的影响,首先除了激光功率大小的不同外,要保证其余所有参数条件都相同。

不同功率下双光束激光填丝焊接头的焊缝成形情况。激光功率的不同会对熔深和焊接的稳定性造成影响,从而对两块板材之间的焊缝成形和内部质量造成影响。当激光功率的大小在3.4kW时,所产生的能量不满足焊接条件,出现了未焊透的情况,导致极易出现断裂的现象[4]。当激光功率过大时,也会出现问题,导致焊缝下塌且高度不够,影响正常使用。

激光功率的大小必须调整到恰当的标准,当激光功率是3.8 kW功率时,进行焊接,焊缝成形率较高,且形状良好,没出现下塌,不平整等情况。对外部观察完,还需要利用X射线对焊缝的内部情况进行探查,探查结果发现已经焊透的焊缝内,气孔数量较少,符合Q/QJB222–2013一级标准,而未焊透的焊缝内气孔较多,焊接质量只能达到Q/QJB222-2013的三级标准。

2.3 焊接速度对焊缝成形和内部质量的影响

焊接速度也是影响焊缝成形和内部质量的关键因素之一,因为当焊接速度出现快慢的差别时,产生的热输入量也会不同。

不同焊接速度下接头焊透所需的最小激光能量及焊缝成形情况。当焊接速度为1.2m/min时,产生的最小功率为3.3kW,焊缝的成形情况,下塌现象严重,其原因就是速度过低,导致产生的热能量较小,造成了熔池又不仅大还宽,因此使得会熔化出的过多的金属量,给熔池造成了太大的压力,超出了其承载量,表面张力就会很难固定住熔池中的液态金属,最后下滑,导致焊缝塌陷严重[5]。但是只要控制好焊接速度就不会出现这种情况,当焊接速度在2.4 m/min和3.6 m/min时,焊缝的成形情况良好,基本能满足人们的需要。

2.4 离焦量对焊缝成形和内部质量的影响

离焦量就是焦点离作用物质间的距离,离焦量对焊接质量的影响很大。因为离焦量主要会对两块板材表面的激光光斑大小产生影响,从而间接影响焊接熔深的深度、焊缝熔宽的宽度以及焊缝横截面形状的生成。不同离焦量下激光双光束填丝焊连续焊透所需的最小激光能量及焊缝成形情况。当离焦量设置为-2mm时,焊接完成后,焊透的功率最小,焊缝的成形情况较好,表面平滑,品质较高。

其较成功的原因是-2mm为负离焦,其材料的内部功率密度会比表面密度高,会对板材的焊缝周围造成更强的熔化和气化,使激光能量能传递到板材内部的更深处,因此用较小的离焦量就能获得更大的熔深,最后焊缝成形质量较好,满足了人们的需求。

而当离焦量为+2 mm的正离焦时,产生的焊透功率过大,导致熔化的金属量加大,超出了焊缝的承载量,不但不能焊透,反而加大了焊缝的熔宽度,最后使得焊缝的正面几乎没有余高。此外,需要X射线对其焊缝内部进行探伤,其探伤结果是,无论离焦量多大,都不会对焊缝内部造成较大的影响,内部产生的气孔情况均满足Q/QJB222-2013标准工级。

2.5 光斑间距对焊缝成形和内部质量的影响

光斑间距会对焊缝成形和内部质量产生影响,试验产生的结果表明,随着光斑间距的不断加大,所需要的焊透功率就越大,从而所需要的能量也就越大。

产生这种情况的原因是光斑间距与激光功率的密度成反比,当光斑间距加大时,激光功率就会减小,从而导致激光穿透能力就会弱下来,因此光斑间距的距离也是有一定限制的,一旦超过0.3 mm后,焊缝的成形质量就会降低,焊缝中心会出现凹陷。而采用传统的焊接工艺进行焊接,气孔较多,焊缝成形质量低,只达到了Q/QJ B222 -2013的二级标准。

3 结语

综上所述,随着社会的发展,传统的焊接工艺显然不能满足人们的需要,因此需要对其进行优化、创新。文章对TC4钛合金双光束激光填丝焊成型工艺进行了研究,探讨了在不同的条件下对焊缝成形情况的影响,结论如下:与传统工艺相比,利用TC4钛合金双光束激光填丝焊成型工艺焊接板材后,其焊接表面平滑,成形状况良好,对其影响因素有激光功率、焊接速度以及光斑间距。此外双光束填丝焊也能有效抑制裂纹的产生。与单光束填丝焊相比,双光束填丝焊可以减少焊缝内部气孔的数量。

[1]张萍,刘德波,师建行,等.TIG增材制造TC4钛合金力学性能及工艺参数的影响规律[J].焊接,2015,35(10):45-48.

[2]赵晓龙,王彬,何恩光.2.0mm厚TC4钛合金激光焊接接头组织与力学性能研究[J].热加工工艺,2017,42(9):209-211.

[3]肖振楠,刘婷婷,廖文和,等.激光选区熔化成形TC4钛合金热处理后微观组织和力学性能[J].中国激光,2017,44(9):81-89.

[4]程东海,范朝,陈益平,等.置氢TC4钛合金激光焊接接头纵向焊缝超塑变形性能研究[J].稀有金属材料与工程,2017,67(2):515-519.

[5]刘浩东,胡芳友,崔爱永,等.超声跨态处理对TC4钛合金激光焊缝组织晶粒度的影响[J].中国激光,2016,20(8):117-123.