助烧剂(SiO2-Y2O3-Al2O3和SiO2-高岭土)制备多孔碳化硅陶瓷的性能研究*

谢姣姣 艾 江 张 力 郑 柯

(陕西金泰氯碱化工有限公司 陕西 榆林 718100)

前言

SiC陶瓷的烧结温度非常高,纯SiC的烧结温度在1 800~2 200 ℃,这说明在不添加任何助烧剂的情况下,烧结SiC陶瓷非常困难[1]。但如果在SiC中添加一定的助烧剂,利用液相烧结等原理,就可以降低SiC的烧结温度,使得SiC陶瓷的制备变得比较容易[2]。

不同的助烧剂及不同的含量,都会对SiC陶瓷有很大的影响[3]。首先,不同的助烧剂和含量都会影响其烧成温度[4]。由于选用的助烧剂不同,那么其降低烧成温度的机理就不同,就会影响到最终的烧成温度和烧成温度范围[5]。同时,不同的助烧剂和含量也会影响SiC陶瓷的气孔率,从而影响陶瓷的力学性能。所以通过改变加入助烧剂的种类和含量,探求出容易烧制并且兼具有较大的气孔率和良好的力学性能的SiC多孔陶瓷,从而制备出满足使用要求的SiC材料[6]。

本研究以碳化硅为主要原料,以羧甲基纤维素钠(CMC)为造孔剂,分别用SiO2-Y2O3-Al2O3和SiO2-高岭土探索其对SiC多孔陶瓷材料气孔和力学性能的影响。

本次实验采用的工艺流程为:配方设计及计算→称料→混料→研磨→成形→烧结→性能检测。

通过对不同含量助烧剂SiO2-Y2O3-Al2O3和SiO2-高岭土制备的SiC多孔陶瓷气孔率、强度的检测,经过对比分析后确定制备具有较大气孔率和良好的力学性能的多孔碳化硅陶瓷所需的助烧剂SiO2-Y2O3-Al2O3的含量和SiO2-高岭土的含量。

笔者以SiC为主要原料,以CMC为造孔剂,将其分为两组:一组为以SiO2-Y2O3-Al2O3为助烧剂,一组以SiO2-高岭土为助烧剂。以SiO2-Y2O3-Al2O3为助烧剂时,又分为4组,SiO2-Y2O3-Al2O3含量分别为10%,20%,30%,40%,其中SiO2∶Y2O3∶Al2O3为1∶1∶2,制备出SiC多孔陶瓷后,对其气孔率、抗折强度、硬度、孔径大小及分布进行检测。以SiO2-高岭土为助烧剂时,可分为4组,其SiO2-高岭土含量分别为10%,20%,30%,40%,其中SiO2∶高岭土为1∶1,制备出SiC多孔陶瓷后,对其气孔率、抗折强度、硬度、孔径大小及分布进行检测。最终比较以何种助烧剂及何种含量制备出的SiC多孔陶瓷具有最优性能。

1 实验部分

1.1 主要原料

碳化硅(1000号,国药集团化学试剂有限公司);三氧化二铝(分析纯,天津市科密欧化学试剂开发中心);三氧化二钇(分析纯,国药集团化学试剂有限公司);石英(分析纯,天津市津科精细化工研究所);羧甲基纤维素钠(分析纯,天津市科密欧化学试剂开发中心);高岭土(分析纯,国药集团化学试剂有限公司);聚乙烯醇(分析纯,国药集团化学试剂有限公司)。

1.2 主要仪器

S×2-12-10型箱式电阻炉(上海实验仪器厂有限公司);KSY-12D-18型可控硅温度控制器(上海实研电炉有限公司);TM-3010P型真空烧结炉(北京盈安美诚科学仪器有限公司);Y41-10B型压机(天津市第二锻压机床厂);AR1140型电子分析天平(奥豪斯国际贸易(上海)有限公司);DZG-6050D型洛式硬度仪(上海森信实验仪器有限公司);FY-24型显微镜(天津思创精实科技发展有限公司)。

1.3 实验步骤

1.3.1 第一组实验

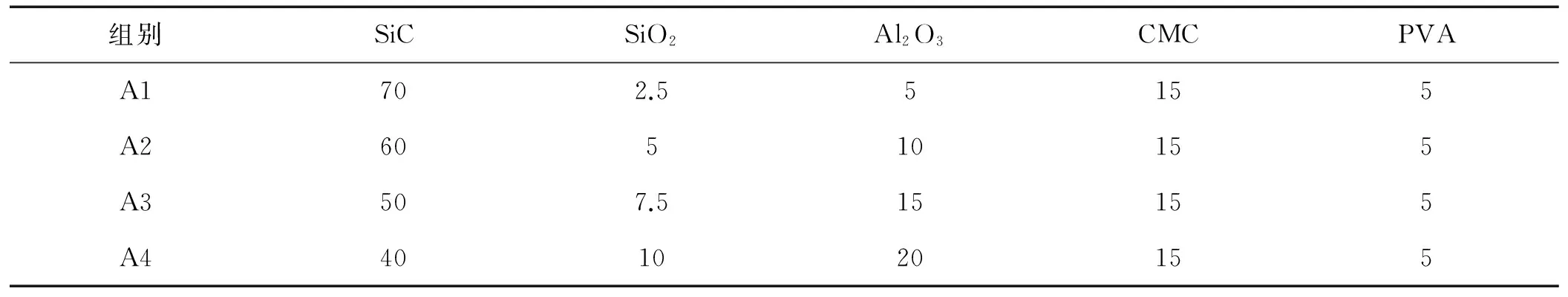

在第一组实验中,以SiO2-Y2O3-Al2O3为助烧剂,由于SiO2-Y2O3-Al2O3含量不同,所以有以下4个配方,其配方组成如表1所示。

表1 第一组实验配方(质量%)

第一组实验的步骤如下:

1) 按照配方用电子天平准确称量一定质量的SiC、SiO2、Y2O3、Al2O3以及CMC放入研钵中,研磨1 h,使物料充分混合。然后加入5%的PVA,以改善原料的成形性能,继续研磨1 h后搅拌均匀。

2) 称量1.1 g的物料放入模具中,然后采用压机压制成长条,根据助烧剂SiO2-Y2O3-Al2O3的不同含量10%、20%、30%、40%,分别编号为A1、A2、A3、A4,其配方如表1所示。

3) 将压制好的试样放入真空炉中,在真空气氛中进行烧结,烧成温度为1 400 ℃。

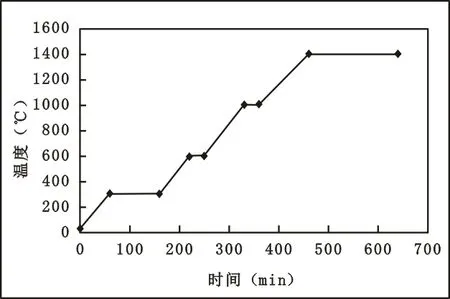

制品烧成曲线如图1所示。在此烧成曲线下,所得到的制品,没有强度,一掰就断,从断面可以看出,仅仅是制品表面出现了烧结,而在制品内部则完全没有烧结。经过分析,笔者认为出现这种情况的原因是烧结温度太低,且保温时间不够。为此,我们调整了烧结曲线,进行了第二次实验。

图1 制品烧成曲线一

第二次实验的配方仍如表1所示,实验步骤也和第一次实验相同。所不同的是,第二次实验采用了如图2所示的烧成曲线。

第二次实验很好的克服了第一次实验中的不足,制品有较高的强度,致密性远远高于第一次。但第二次实验也出现了问题,即制品的表面出现了很多肉眼可见的大气孔,并且出现了明显的膨胀和较大的裂纹。制品烧成曲线如图2所示。经过分析,这是CMC在低温挥发出大量气体所致,因此又进行了第三次实验。

图2 制品烧成曲线二

第三次实验的配方仍如表1所示,制品烧成曲线如图2所示。在实验步骤方面,也采取了一定的改进措施。首先,采用了埋烧,即在烧结时将制品埋在Al2O3粉末下面,这样可以有效地减缓低温烧结时CMC挥发气体的速率。其次,此次实验是在的高温炉(可控硅温度控制器)中烧成,且烧结时的气氛为空气气氛。实验所制得制品的质量较前两次有明显提升。制品有较高强度,致密性较高,同时,制品表面较为平整,没有大气孔,无明显膨胀和裂纹。之后,对制品进行了性能检测。

1.3.2 第二组实验

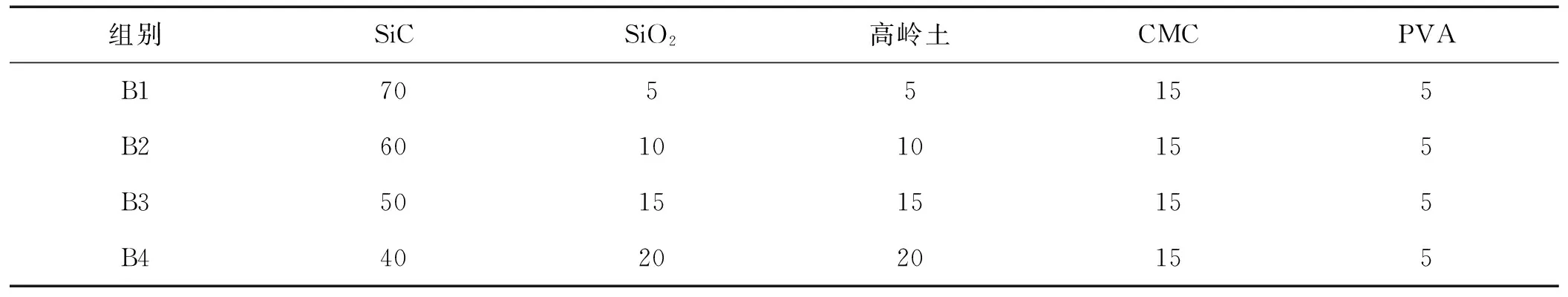

在第二组实验中,以SiO2-高岭土作为助烧剂,由于SiO2-高岭土含量不同,分为B1,B2,B3,B4的4个配方,如表2所示。

第二组实验由于有了第一组实验的经验,采用了如图2所示的烧成曲线,采用了高温炉(可控硅温度控制器),采用了埋烧。其具体的实验步骤如下:

1) 按照配方用电子天平准确称量一定质量的SiC、SiO2、高岭土、CMC放入研钵中研磨1 h,使物料充分混合。然后加入5%的PVA,以改善原料的成形性能,继续研磨1 h并搅拌均匀。

表2 第二组实验配方(质量%)

2) 称量1.1 g的物料放入模具中,然后采用压机压制成长条,根据SiO2-高岭土助烧剂的不同含量10%、20%、30%、40%,分别编号为B1、B2、B3、B4,其配方如表2所示。

3) 将压制好的试样放入高温炉中,在空气气氛中进行烧结,烧成温度为1 500 ℃,烧成曲线如图2所示。

这次实验所得制品较好,制品有较高强度,致密性较高,同时,制品表面较为平整,没有大气孔,未出现变形、明显膨胀和裂纹。随后,对制品进行了性能检测。

2 结果与讨论

2.1 气孔率

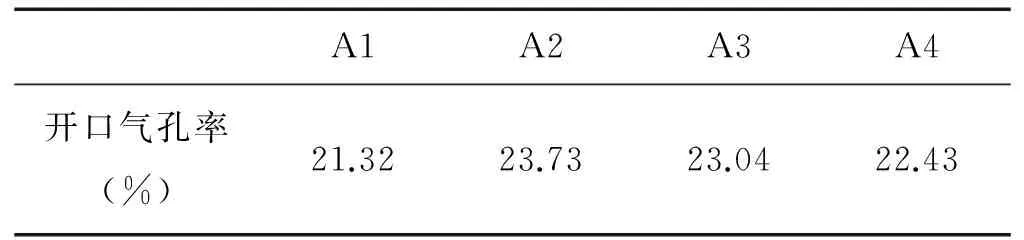

在第一组实验中,将测到的气孔率列于表3中。从表3可以看到,气孔率根据SiO2-Y2O3-Al2O3含量变化并不明显。气孔率的略微变化可能是各个制品在埋烧时Al2O3覆盖程度的不同造成的。

表3 以SiO2-Y2O3-Al2O3为助烧剂时制品的气孔率

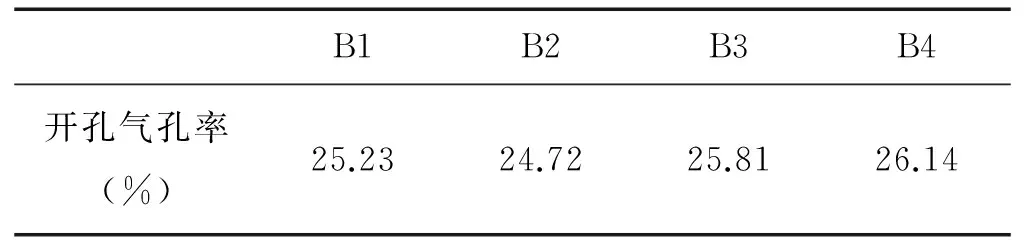

第二组实验测试的气孔率数据见表4。从表4中可以看到,气孔率根据SiO2-高岭土含量的变化并不明显。气孔率的略微变化可能是各个制品在埋烧时Al2O3覆盖程度不同造成的,同时,以SiO2-高岭土为助烧剂时,气孔率略微偏大,这可能是由于高岭土中含水量比较大的缘故。

表4 以SiO2-高岭土为助烧剂时制品的气孔率

2.2 硬度

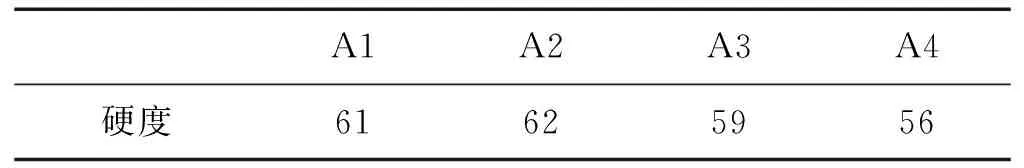

采用洛氏硬度仪对所得的两组试样进行硬度检测,压头直径为3.175 mm,载荷为60 kg。以SiO2-Y2O3-Al2O3为助烧剂时制得的SiC多孔陶瓷的硬度如表5所示。

表5 以SiO2-Y2O3-Al2O3为助烧剂时制品的硬度

从表5可以看出,在SiO2-Y2O3-Al2O3含量为20%时,硬度达到极大值62,而SiO2-Y2O3-Al2O3含量继续增加,反而硬度急剧减小。

以SiO2-高岭土为助烧剂时制得的SiC多孔陶瓷的硬度如表6所示。

表6 以SiO2-高岭土为助烧剂时制品的硬度

从表6可以看出,在SiO2-高岭土含量为20%时,硬度也达到极大值55,而SiO2-高岭土含量继续增加,硬度则减小。

对比表5和表6可以看出,以SiO2-Y2O3-Al2O3为助烧剂时的硬度较以SiO2-高岭土为助烧剂时的大,这也与两组样品的气孔率符合,SiO2-Y2O3-Al2O3为助烧剂时,气孔率较小,SiO2-高岭土为助烧剂时,气孔率较大,而气孔率和多孔陶瓷的力学性能呈现出负相关的关系。而以SiO2-Y2O3-Al2O3为助烧剂,且其含量为20%时,硬度达到最大值62。

2.3 抗折强度

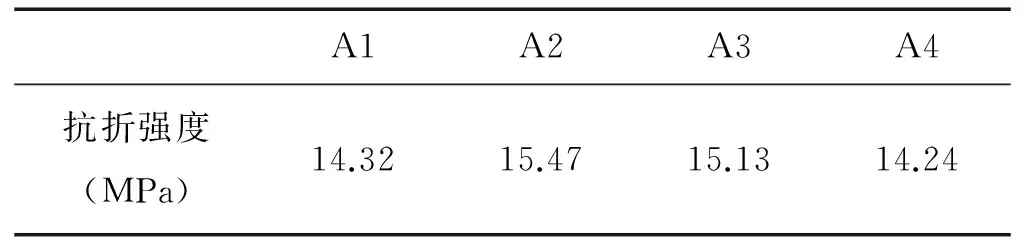

在万能材料试验机上检测SiC多孔陶瓷的三点抗折强度,其跨距为20 mm,加载速度为0.5 mm/min。SiC多孔陶瓷试样为28 mm×8 mm×8 mm的条状。以SiO2-Y2O3-Al2O3为助烧剂时制品的抗折强度如表7所示。

表7 以SiO2-Y2O3-Al2O3为助烧剂时制品的抗折强度

从表7可以看出,实验制得的SiC多孔陶瓷的抗折强度较低,笔者认为这可能与所选用的造孔剂CMC有关。CMC挥发性太大,在300~400 ℃时,挥发出了大量的气体,使得坯体产生了大量的孔洞,颗粒间的接触变得不紧密,大大影响了高温烧结,最终导致制品不能完全烧结,抗折强度较低。但从表7中还可以看出,在SiO2-Y2O3-Al2O3含量为20%时,制得的SiC多孔陶瓷具有最大抗折强度,这可能是由于SiO2-Y2O3-Al2O3含量为20%,且烧结温度为1 500 ℃时,制品烧结的最为致密[7],而SiO2-Y2O3-Al2O3为其他含量时,则出现烧结程度低或过烧,从而影响了制品的抗折强度。

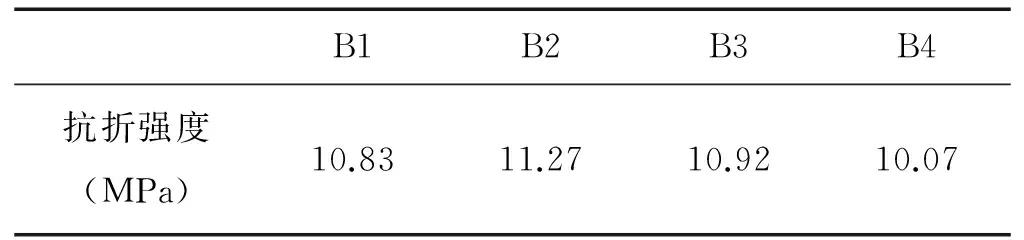

以SiO2-高岭土为助烧剂时制品的抗折强度如表8所示。

表8 以SiO2-高岭土为助烧剂时制品的抗折强度

从表8可以看出,以SiO2-高岭土为助烧剂时SiC多孔陶瓷的抗折强度也呈现出极值的情况,SiO2-高岭土含量为20%时,抗折强度最大,为11.27 MPa,而当SiO2-高岭土含量增加或减少时,抗折强度都减小。以SiO2-高岭土为助烧剂时SiC多孔陶瓷的抗折强度与其气孔率呈现出负相关的情况,气孔率大,抗折强度小,而气孔率小,则抗折强度大。

对比表7和表8数据可以看出,SiO2-Y2O3-Al2O3作为助烧剂时,抗折强度较以SiO2-高岭土为助烧剂时大,而这也与二者的气孔率符合,SiO2-Y2O3-Al2O3作为助烧剂时,气孔率较SiO2-高岭土为助烧剂小。由此可以看出,SiC多孔陶瓷的气孔率与其力学性能呈现负相关的关系。以SiO2-Y2O3-Al2O3为助烧剂时,整体气孔率较小,而抗折强度较大。且其含量为20%时,在1 500 ℃制得的制品有较大的气孔率(23.73%)和最大的抗折强度(12.47 MPa)。而SiO2-高岭土作为助烧剂时,整体气孔率较大,抗折强度较大。

2.4 晶相分析

在100倍的显微镜下观察样品的断口结构,第一组实验,以不同含量SiO2-Y2O3-Al2O3为助烧剂的试样的结构分别如图3、图4、图5、图6、图7所示。

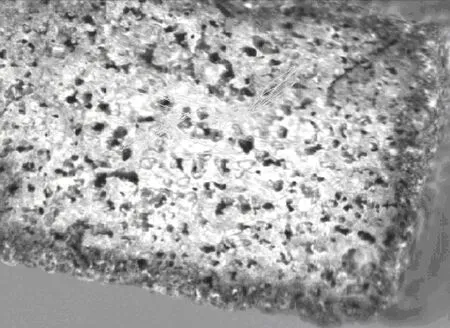

图3 含量为10% SiO2-Y2O3-Al2O3的试样显微镜图

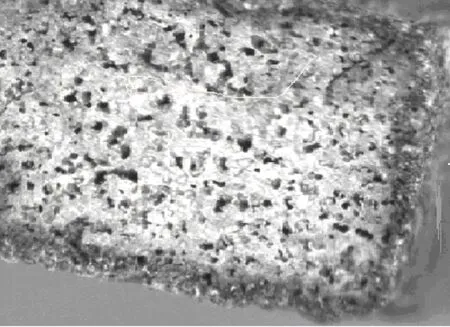

从第一组实验所得到的晶相可以看出,以SiO2-Y2O3-Al2O3为助烧剂时,所得制品的气孔孔径较小,分布较为均匀,同时,气孔分布与SiO2-Y2O3-Al2O3含量的关系并不密切,而随着SiO2-Y2O3-Al2O3含量的增大,气孔孔径有略微增大的趋势。而有些试样局部气孔较为密集或稀少,这可能是混料不均匀所导致的[8]。而晶相分析也与之前硬度和抗折强度检测的数据相符合,以SiO2-Y2O3-Al2O3为助烧剂时,断面形貌较好,制品的硬度和抗折强度都较大。

图4 含量为20% SiO2-Y2O3-Al2O3的试样显微镜图

图5 含量为30% SiO2-Y2O3-Al2O3的试样显微镜图

第二组实验,以不同含量的SiO2-高岭土为助烧剂时SiC多孔陶瓷的结构分别如图8、图9、图10所示。

从第二组实验所得的晶相可以看出,以SiO2-高岭土为助烧剂时,所得的气孔较大、较多,同时,当SiO2-高岭土含量增大时,其气孔和孔径分布变得不均匀,甚至有的气孔相互连接,形成大的气孔。而随着SiO2-高岭土含量的继续增大,制品的气孔孔径变大,同时,气孔分布也变得更加不均匀,且存在局部密集,局部稀疏。当SiO2-高岭土含量为40%时,我们可以看到,有大量的大气孔不均匀的分布在试样断面,这是我们所不希望得到的。这可能是由于高岭土中含有水分,水分在烧结初期挥发,形成了较多气孔,同时这些气孔也影响到后期的烧结,使得制品致密性较差[9]。与第一组实验(即以SiO2-Y2O3-Al2O3为助烧剂时烧得的制品)相比,其断面形貌较差,这与之前的气孔率、硬度、抗折强度的检测相符合。以SiO2-Y2O3-Al2O3为助烧剂时得到的制品,气孔较少,分布较均匀,其硬度和抗折强度都较高;以SiO2-高岭土为助烧剂时,其气孔较多,分布不均匀,硬度、抗折强度都较低。

图6 含量为40% SiO2-Y2O3-Al2O3的试样显微镜图

图7 含量为10% SiO2-高岭土的试样显微镜图

图8 含量为20% SiO2-高岭土的试样显微镜图

图9 含量为30% SiO2-高岭土的试样显微镜图

图10 含量为40% SiO2-高岭土的试样显微镜图

3 结论

1)以SiO2-高岭土为助烧剂制备SiC多孔陶瓷时,气孔率较高,但其气孔孔径较大,气孔分布不均匀,其制得的SiC多孔陶瓷硬度和抗折强度都较低。笔者以SiO2-高岭土为助烧剂制备的SiC多孔陶瓷的抗折强度最大为11.27 MPa,其开口气孔率为24.72%。所以,采用SiO2-高岭土作为助烧剂制备SiC多孔陶瓷时,所得制品力学性能较差。

2)以SiO2-高岭土作为助烧剂制备SiC多孔陶瓷时,高岭土中含有一定水分,使得制品的气孔率较高,同时,SiO2和Al2O3两相出现液相的温度较高(1 600~1 700 ℃),使得利用液相进行烧结的助烧作用不明显,制品在1 500 ℃烧结程度不高,导致制品力学性能差。

3)以SiO2-Y2O3-Al2O3为助烧剂制备SiC多孔陶瓷时,其气孔率略小,气孔孔径较小,气孔分布较为均匀,制得的SiC多孔陶瓷硬度和抗折强度都较高。所以,以SiO2-Y2O3-Al2O3为助烧剂,可在1 500 ℃制得性能较好的SiC多孔陶瓷。

4)以SiO2-Y2O3-Al2O3为助烧剂,且其含量为20%时,所制得的SiC多孔陶瓷的抗折强度最高为15.47 MPa,硬度为62,开口气孔率为23.73%。并且从断面可以看出,气孔较多,较小,且分布均匀,兼具较大气孔率和优良的力学性能。

1 朱时珍,赵振波,刘国庆.多孔陶瓷材料的制备技术.材料科学与工程,1996,14(3):33~39

2 孙莹,谭寿洪,江东亮.多孔碳化硅材料的制备及其催化性能.无机材料学报,2003,18(4):830~836

3 张锐,符水龙,卢红霞,等.烧成温度对SiC多孔陶瓷的影响.硅酸盐通报,2000,19(5):40~43

4 朱新文,江东亮.有机泡沫浸渍工艺——一种经济实用的多孔陶瓷制备工艺.硅酸盐通报,2000,19(3):45~51

5 杨高峰.碳化硅-氧化铝多孔陶瓷的制备研究.佛山陶瓷,2017,27(3):8~12

6 伦文山,徐泽跃,朱军,等.高温烟气过滤SiC多孔陶瓷孔隙率及烧结工艺研究.中国陶瓷工业,2017,24(1):23~26

7 翟彦霞,李兆敏,孙海滨,等.反应烧结工艺对碳化硅陶瓷微结构及性能的影响.硅酸盐通报,2017,36(2):753~758

8 岳翠芳,黄建国.凝胶注模碳化硅复相陶瓷支撑体的结构及性能.硅酸盐学报,2017,45(6):811~816

9 李峰,安琳.从专利分析看碳纤维增韧碳化硅陶瓷基复合材料发展.飞航导弹,2017,11(2):79~86