利用废弃玻璃制备多孔透水材料及其性能研究*

贺云鹏 赵彦钊 胡智敏 文成琨

(1 陕西科技大学材料科学与工程学院 西安 710021)(2 大和陶瓷材料有限公司 四川 威远 642450)

前言

随着经济的发展和人们生活水平的提高,玻璃广泛应用于房屋建筑和人们的日常生活中。与此同时也不可避免的产生和形成大量废弃玻璃。根据欧美一些发达国家统计,废弃玻璃量占城市垃圾总量的4%~8%。我国每年产生的废弃玻璃有1 000多万t,占固体废物总量的5%[1~2]。我国的废弃玻璃回收率仅为13%左右,大量的废弃玻璃还没有得到有效的回收与利用[3]。对于废弃玻璃一般情况的处理方法是:将混入玻璃的生活垃圾进行焚烧,被焚烧后的玻璃形状虽然改变,但体积不变,以填埋的方法解决,不仅占地面积大,而且完全降解需要4 000年,对土壤的破坏力也大。因废弃玻璃很难通过自然循环和一般的物理化学方法加以分解和处理,为此严重影响了生态环境的净化。经济地利用废弃玻璃不仅是提高社会和企业经济效益的途径之一,而且也将对改善环境起到一定的作用[4]。利用废弃玻璃制备透水材料的使用能够解决积水、污水过滤净化等方面的问题,可以有效地节约资源,降低成本,减少环境污染,促进环境保护。

笔者以废弃玻璃为主要原料,根据颗粒级配原理,采用相近粒径的玻璃颗粒通过堆积的方式自然成形,依靠玻璃在软化温度下自身具有粘结作用,从而形成稳定的骨架结构以及结构良好的连通孔和较大的孔隙率。本实验研究了玻璃粒径、烧成温度对透水玻璃材料吸水率、显气孔率、体积密度、容重及抗压和抗折强度的影响,为废弃玻璃的再利用和透水材料的研究提供一定参考。

1 实验

1.1 样品制备

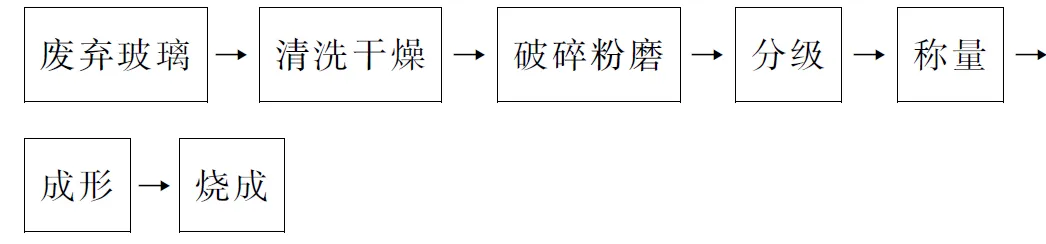

本实验采用的是最常见的日用废弃平板玻璃,其主要成分为Na2O、CaO、SiO2等氧化物。首先将收集到的废弃玻璃经过清洗、干燥后,在铁研钵中砸成小碎块,然后用XRF-Φ175型圆盘粉碎机将碎玻璃块粉磨至一定的粒度范围,过网筛后再进行分级。将细度为8~20目、20~40目、40~80目、80目以下的玻璃分成A、B、C、D4个组,再将分级的玻璃颗粒称量后放入底部规格为60 mm×60 mm的不锈钢模具中,自然堆积在一起,然后放入高温电阻炉中进行热处理,以5 ℃/min升温速率升温,在设定的温度下保温1 h,随后随炉自然冷却至室温。采用单因素实验,热处理温度见表1。热处理后的试样进行测试分析。其工艺流程如图1所示。

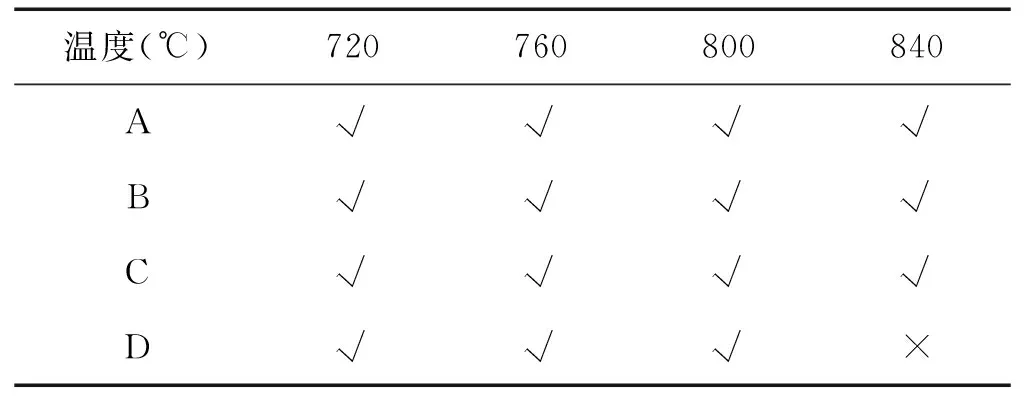

表1 实验热处理方案Tab.1 Heat treatment scheme of the experiment

图1 利用废弃玻璃制备透水材料的工艺流程Fig.1 Process for preparing porous material by using waste glass

1.2 样品的性能及表征

样品的性能测试标准按照国家标准GB/T 3810.3-2006《陶瓷砖试验方法》中第3部分[5]对其吸水率、显气孔率、表观相对密度和容重进行测试计算,采用煮沸法测出样品的开口气孔吸入饱和的水的质量;采用多功能固体/液体两用密度测定仪QL-120S来测量样品的干重、湿重以及在水中的悬浮质量。

1.2.1 吸水率

计算每一块砖的吸水率E(b,v),用干砖的质量分数(%)表示,计算公式如下:

(1)

式中:E(b,v)——吸水率,%;

m2(b,v)——湿样品的质量,g;

m1——干样品的质量,g;

m2b——砖在沸水中吸水饱和的质量,g;

m2v——砖在真空下吸水饱和的质量,g。

Eb表示用m2b测定的吸水率;Eb代表水仅注入容易进入的气孔;Ev表示用m2v测定的吸水率;Ev代表水最大可能地注入所有气孔。

1.2.2 显气孔率

用下列公式计算表观体积V(cm3)

V=m2v-m3

(2)

式中:m3——在水中的悬浮质量,g。

用下列公式计算开口气孔部分体积V0和不透水部分V1的体积(cm3),计算公式如下:

V0=m2v-m1

(3)

V1=m1-m3

(4)

显气孔率P用试样的开口气孔体积与表观体积的关系式的百分数表示,计算公式如下:

(5)

1.2.3 表观相对密度

计算试样不透水部分的表观相对密度T,计算公式如下:

(6)

1.2.4 容重

试样的容重B(g/cm3)用试样的干重除以表观体积(包括气孔)所得的商表示,计算公式如下:

(7)

2 结果与讨论

2.1 实验结果

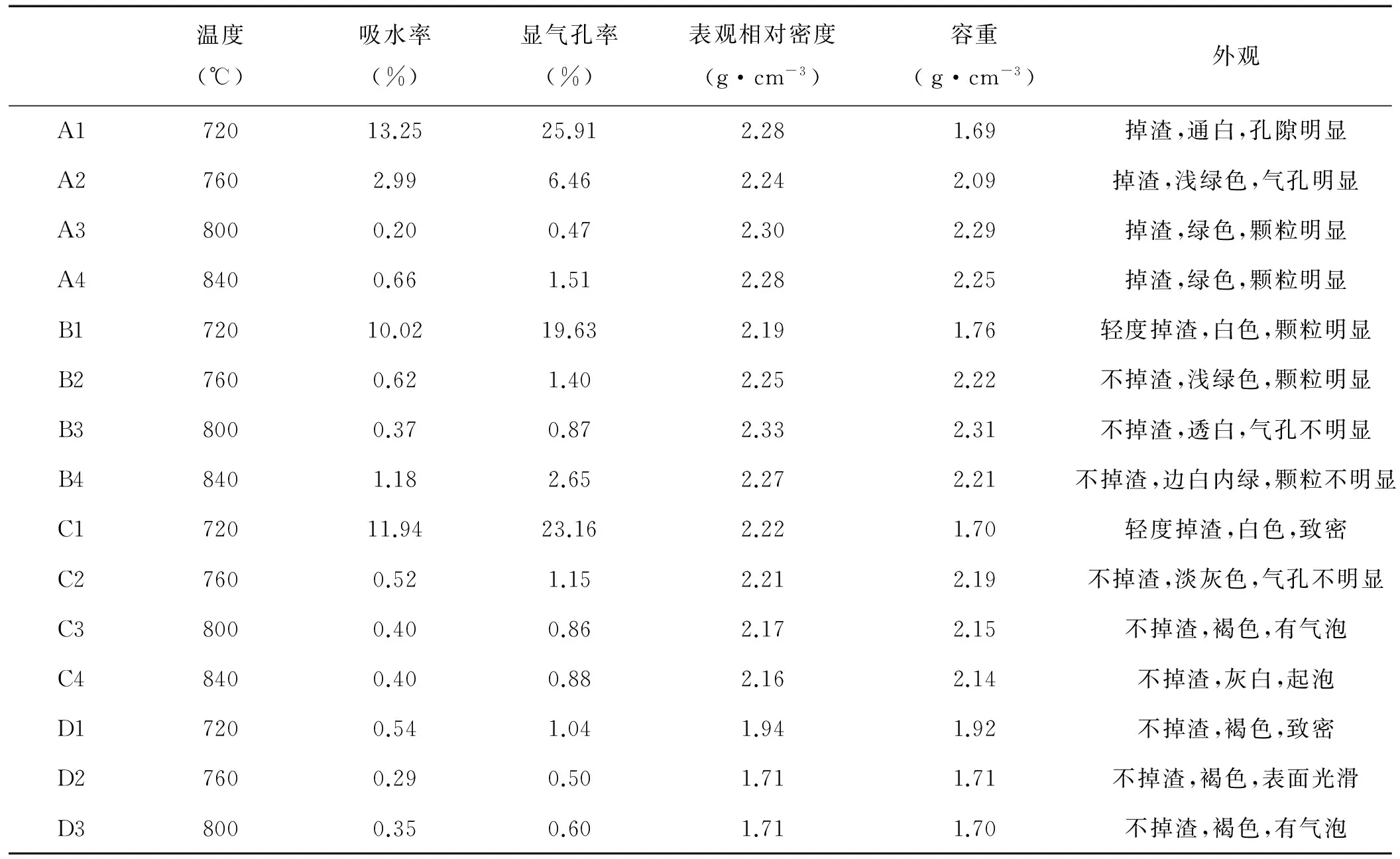

实验样品按照表1所示方案热处理后分别测试其干重、湿重和水中悬浮的质量,进而计算后得出能直接表示透水性能的参数。测试结果和样品的外观描述见表2。

由表2可以明显看出,在不同的热处理温度和粒径下样品产生不一样的效果。同时还从外观可以明显看出来,随温度的升高,样品由掉渣逐渐转变到不掉渣,颜色也是由原来的绿色,转化为白色,再到最后的褐色;随着粒径的减小,样品表面从开始的毛糙,逐渐变得细密,再到后来的出现气泡状的开口。

表2 实验结果Tab.2 Experimental result

样品掉渣是因为在温度比较低或者颗粒尺寸较大时,玻璃未能很好的粘结在一起。颜色变化是因为随着温度的升高,玻璃原料中Fe在高温的影响下,不断的被氧化,所以颜色会不断变深,由原来的Fe2+转化为Fe3+,从而由绿色转化为红褐色。当颗粒尺寸较小时,堆积在一起形成的孔隙很小,随着温度升高玻璃开始软化,发胀产生气泡逸出时会将周围的玻璃挤开,因此会在样品表面留下气泡状开口。

2.2 吸水率与温度和粒径的关系

图2为样品的吸水率随着热处理温度和粒径的改变而变化的曲线图。

图2 试样吸水率随温度和粒径改变的变化曲线

Fig.2 Curves of water absorption of samples with the change of temperature and particle size

由图2可知,A、B、C组试样烧结温度从720 ℃升到760 ℃,A、B、C的3组随着温度的升高都会产生吸水率下降的现象,760 ℃以后变化幅度较小。这是因为随着温度的升高,玻璃会发生烧结现象,使玻璃颗粒间粘接,气孔封闭,吸水率下降;而D组粒径下的透水砖吸水率的变化,表明在720 ℃以前已完成烧结,气孔封闭,随着温度的变化,吸水率基本变化不大。这说明样品的吸水率在较大粒径时玻璃表面软化温度较高,颗粒间粘接需要较高温度、气孔封闭需要一个时间过程;而所用玻璃原料的粒径较小时玻璃原料软化温度较低,颗粒间粘接、气孔封闭在较低温度就已完成。

2.3 显气孔率与温度和粒径的关系

图3是试样在利用不同粒径的玻璃在不同温度下所制备样品的显气孔率的变化情况。

由图3可以看出,烧结温度从720 ℃升到760 ℃,A、B、C的3组的显气孔率快速减小;随着温度继续升高,变化幅度较小。D组样品的显气孔率整体波动较小,性能相对稳定,原因同吸水率变化一样。

对比图2和图3发现,试样的吸水率和显气孔率随着烧结温度和粒径改变时有着相似的变化曲线。对烧结温度来说,760 ℃是个很明显的分界点;对玻璃粒径来说,80目是个显著的分界点。在分界点上下,试样的性能差异很大。

图3 试样显气孔率随温度和粒径改变的变化曲线

Fig.3 Curves of apparent porosity of samples with the change of temperature and particle size

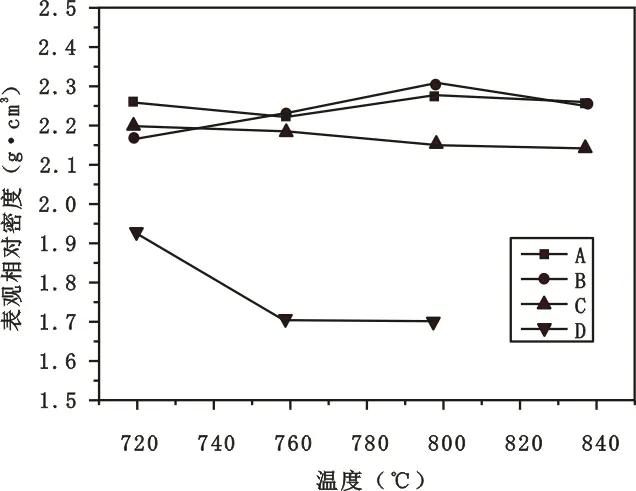

2.4 表观相对密度与温度和粒径的关系

图4是随着温度的变化,在不同粒径下的试样的表观相对密度变化情况。

图4 试样表观相对密度随温度和粒径改变的变化曲线

Fig.4 Curves of apparent relative density of samples with the change of temperature and particle size

由图4可以看出,A、B、C 3组的性能变化不是很大,但总体上都会随着温度升高先稍微上升,然后再下降;而D组表现为大幅度下降,之后基本保持不变。A、B、C 3组是因为玻璃在烧结过程中随着温度升高先发生收缩后趋向熔融膨胀;而D是由于玻璃粒径太小,内部空隙过小,几乎已经致密,收缩幅度很小,表现不明显。

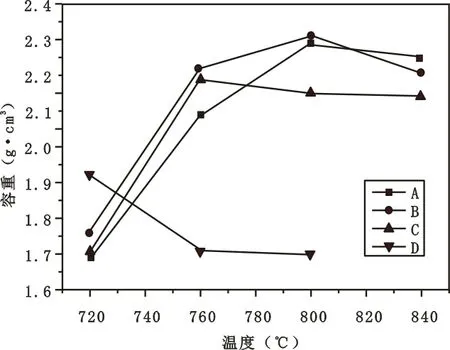

2.5 容重与温度和粒径的关系

图5是随着温度变化,在不同粒径下的试样的容重变化情况。

图5 试样容重随温度和粒径改变的变化曲线

Fig.5 Curves of bulk density of samples with the change of temperature and particle size

由图5可知,A、B、C 3组都是随着温度的升高,先大幅度升高后保持相对稳定的小幅度波动,而D组是先下降再趋于稳定。A、B、C的3组是在温度上升过程中,由于玻璃烧结体积会发生收缩,所以会导致容重上升,达到一定温度后就不会再继续收缩。D组是因为玻璃粒径过小,结构致密,会导致玻璃烧结快速完成,在温度升高后,玻璃熔融发胀,导致容重下降。

对比图4和图5我们发现,试样的表观相对密度和容重随着烧结温度和粒径改变时也有着相似的变化曲线。当玻璃粒径在80目时,试样的性能产生了近似相反的变化趋势,由此可知玻璃粒径的大小对透水性能起着重要的作用。

3 结论

1)从上述实验中可以看出,随着温度的上升,样品的透水性能逐渐下降,吸水率和显气孔率具有相同的变化趋势,而表观相对密度与容重也表现出相同的变化趋势。

2)实验热处理温度过高或者过低对于玻璃颗粒之间的黏结程度和连通骨架结构产生不利的影响。热处理温度过低,玻璃颗粒熔化不充分,不能很好的粘连在一起,造成试样整体松散,容易掉渣;热处理温度过高,玻璃颗粒过熔,紧密的粘连遮挡了内部的连通孔,造成试样致密化,使透水性能变差。

3)玻璃粒径的大小会对样品的透水性能产生重要影响。粒径越大,表面积越小,颗粒之间的连接面积越小,使得样品整体结构松散,稳定性差,易掉渣。

4)实验结果表明,粒径为20~40目的玻璃经过720 ℃、1 h热处理后,吸水率为10.02%,显气孔率为19.63%,表观相对密度为2.19 g·cm-3,容重为1.76 g·cm-3,透水性能良好。

1 徐美君.国际国内废弃玻璃的回收与利用(上).绿色建材,2007(1):51~55

2 宋俊红.废弃玻璃处理与资源化.黑龙江环境通报,2010,34(4):68~70

3 徐美君.国际国内废玻璃的回收与利用(下).绿色建材,2007(3):55~59

4 卞致璋.从发达国家的做法看我国废弃玻璃的回收与利用.中国建材,2003(6):51~55

5 中华人民国内共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 3810.3-2006.陶瓷砖试验方法.北京:中国标准出版社,2006-09-01