某悬浇连续梁施工事故成因分析及加固措施研究

■施燕秒

(福建省高速公路建设总指挥部,福州 350001)

0 引言

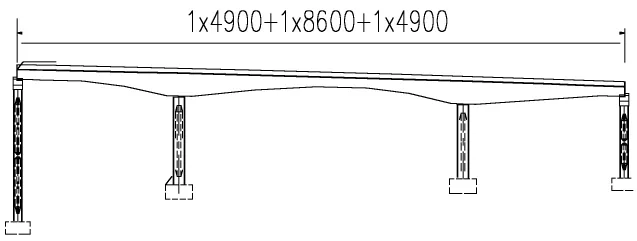

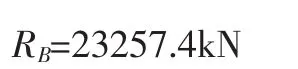

某在建高速公路连续梁桥9#墩在进行悬浇施工时,梁体发生失衡滑落,一端滑落至运营高速主线A道,导致5名施工人员坠落、2辆货车被砸,既有高速公路交通中断,如图1所示。事故发生后,即组织对现场救援、清除倾覆的梁体,恢复交通。同时对临近也正在悬浇施工8#号墩现存施工风险进行排查,发现也存在同类问题,为消除安全隐患,避免梁体悬浇过程再次发生倾覆,需对8#墩悬浇梁的临时固结措施进行加固。

图1 事故发生现场图

1 事故背景

1.1 工程概况

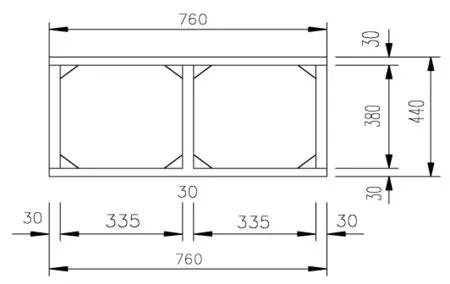

某特大桥全桥共7联,主桥为跨径(49+86+49)m连续梁桥 (图2),截面型式为单箱单室,箱梁顶板宽12.25m,箱梁高度以1.8次抛物线变化,其中墩顶(9#、8#墩)梁高5.4m,跨中梁高2.3m。箱梁0#节段长6.0m,其左右各划分为10个悬浇段对称布置,节段长度分别为3.0m和4.0m;中跨合拢段长2.0m,边跨现浇段段4.84m、合拢段2.0m。

图2 主桥桥跨布置图(单位:cm)

1.2 总体施工方案

0#、1#段采用托架现浇施工,边跨合拢段根据现场情况托架或钢管支架现浇施工,中跨合拢段为吊架现浇,其余各节段由挂篮悬浇施工,悬浇梁段最大块重为121.8t。

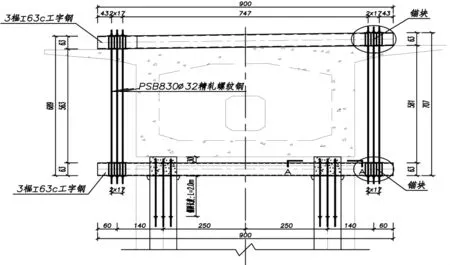

1.3 临时固结体系设计

临时固结采用临时钢管支撑,通过预埋钢板方式,支墩顶用法兰盘、M20×117高强螺栓锁定抗拉,墩底采用与预埋钢板焊接,其中支墩采用30mm钢板围焊成760mm×440mm的方钢管,各种荷载在支墩上产生的不平衡弯矩合计不得超过30000kN·m,如图3~6所示。

2 现状调查分析

2.1 9#墩事故的原因2.1.1 直接原因

事后调查发现,9#墩在9C、9D悬浇过程中,现场混凝土浇筑存在不平衡现象,同时该桥处于曲线段,悬浇施工过程中混凝土浇筑会产生弯扭耦合叠加效应,导致梁体滑落过程中会向曲线外产生一定滑移。

图3 临时固结布置图

图4 临时支墩断面(单位:cm)

图5 上法兰盘(单位:cm)

图6 梁底预埋钢板断面(单位:cm)

2.1.2 间接原因

事故发生时该区域存在一定风力的阵风及广东某地发生了3.1级地震对正在施工的9#墩悬浇施工产生影响;施工技术交底、现场把关不严、安全培训不到位等也是导致梁体滑移的间接原因。

2.2 8#墩存在的问题

8#墩身采用薄壁空心墩,截面尺寸为6.65m×3.5m,墩高21m,采用C40砼,设计方量为331m3,分十节浇筑,每节浇筑长度为2m,临时锚固措施采用4根630钢管(内灌砂)与承台和梁体连接。在9#墩倒塌前,完成了0~5#块悬浇梁施工。

2.2.1 临时锚固施工存在问题

设计方案采用梁底预埋件与支墩墩顶部的法兰盘通过高强螺栓锁住,在最远悬臂端也可承受约70t(不考虑梁体自重提供的抵抗弯矩)不平衡力。检查8#墩临时支墩发现,其未按设计要求实施,仅在梁体腹板处地板预埋钢板后,支墩钢管直接顶住梁底预埋钢板,钢管与预埋钢板也未围焊连接,临时支墩无法提供抗拉力。另外,通过对9#墩现场调查发现,梁底预埋钢板锚固钢筋数量不足,导致预埋钢板脱焊被拔出,如图7~8所示。

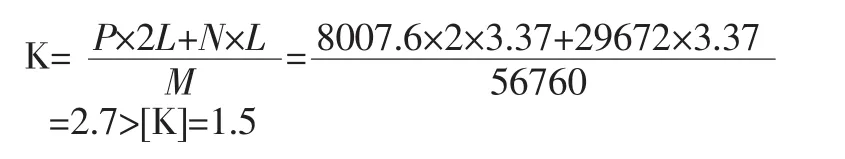

图7 原临时支墩

图8 被拔出的预埋底钢板

2.2.2 临时支墩承载力存在问题

施工现场使用直径0.63m、厚度10mm的螺旋管作为临时支墩,其受力截面面积为0.002m2,而原设计上采用的方形钢管受力截面面积为0.0074m2,单根支墩承载力仅为设计20%不到。虽施工时采用对钢管加灌沙子办法提高其承载力,但检查时发现,钢管顶部约10cm段没有沙子,无法起到加强支撑左右,同时顶部灌沙开口也变相削弱了断面受力面积,造成局部应力集中。

图9 临时支墩顶部

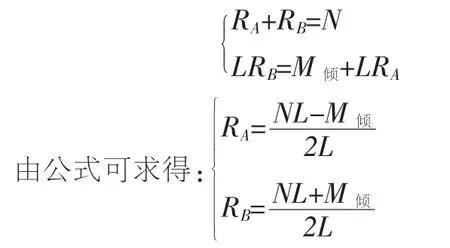

2.2.3 防护棚架计算存在问题

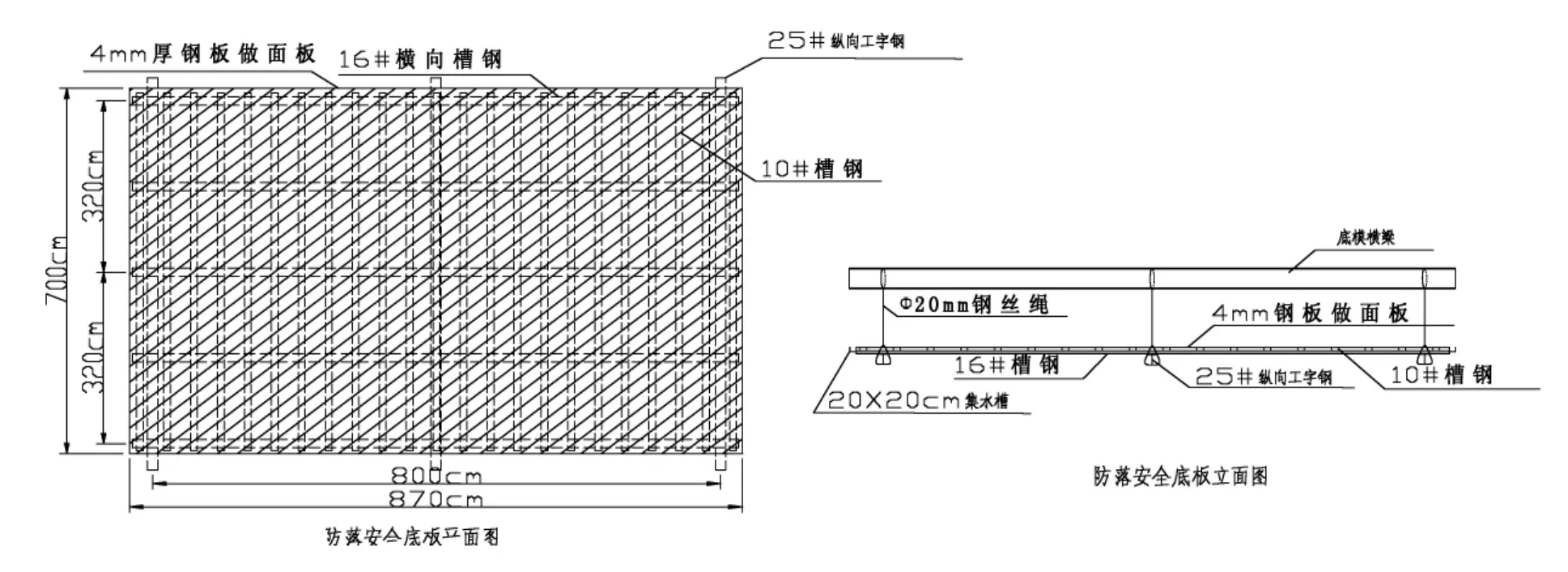

施工方案的防护棚底板采用4mm厚钢板做面板,10#槽钢以50cm间距做纵向加强背带,5根16#槽钢做横向连接 (与10#槽钢间采用焊接连接),16#槽钢下部左中右各共设3根25#工字钢做纵梁,3根25#工字钢采用精轧钢悬挂于挂篮底横梁上将整个防落底板托起,结构简图如图10。

根据上述方案粗略计算,防护棚的总重应在9t左右,而施工过程中仅按2t重量考虑,计算上存在错误。同时,在现场施工过程悬臂另一端也没有对此不平衡受力采取配重措施。

2.2.4 其他问题。

现场检查还发现8#的永久支座已受到不平力,指针已偏向不平衡端;现浇混凝作业没有布设三通管道,对施工过程不平衡浇筑难以控制。

图10 防落底板结构示意图

3 加固方案

3.1 加固措施

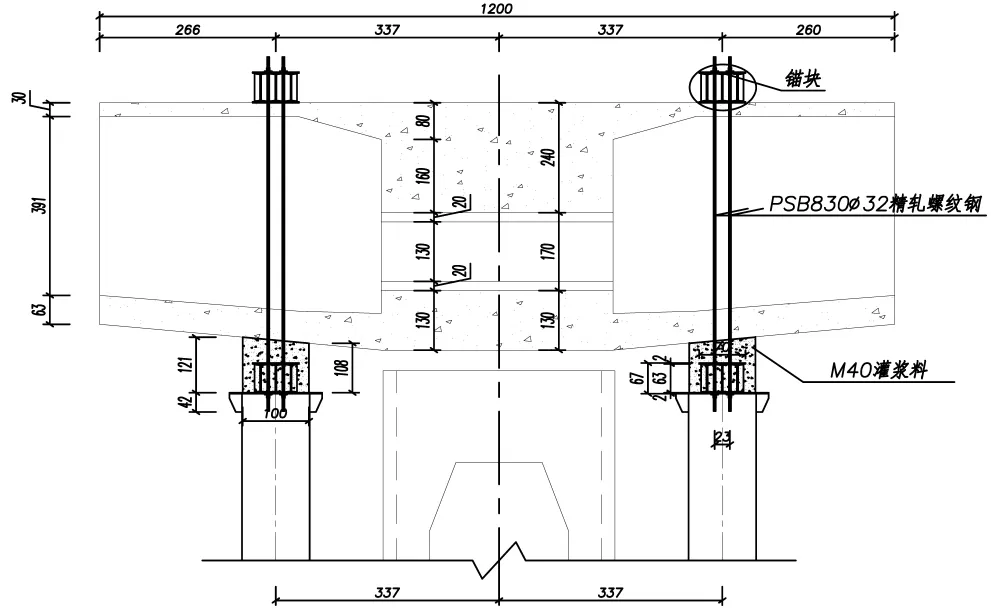

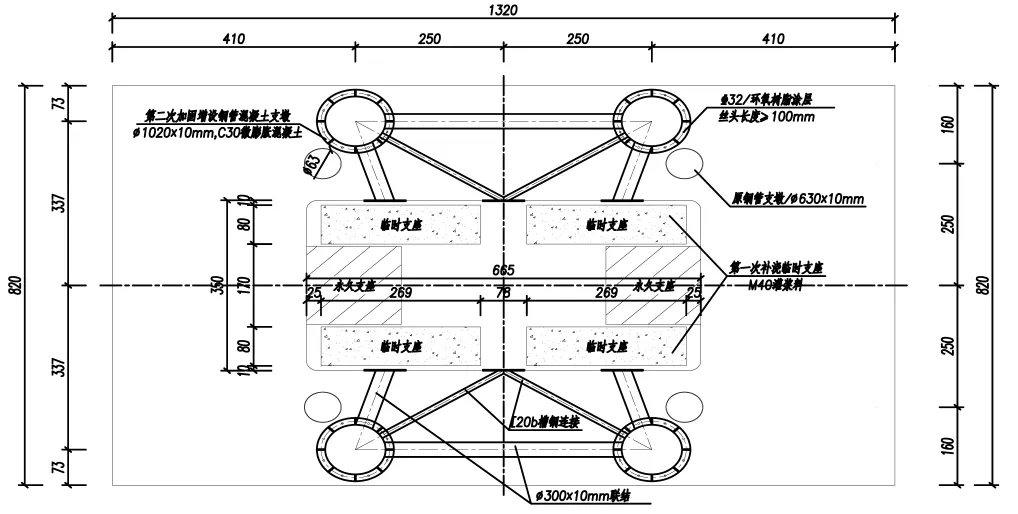

3.1.1 增加临时支座

为加强T构稳定性,在8#墩顶永久支座两侧(大小里程各2块)浇筑临时支座,箱梁边跨合拢后拆除临时锚固体系,完成体系转换。在永久支座两侧顺桥向采用M40灌浆料浇筑2.69m×0.8m×0.45m临时支座各2块,如图11~图13所示。

3.1.2 增加临时支墩

在原方案支撑螺旋管柱中心外延3.37m处,增设直径1020mm,壁厚10mm的螺旋管进行加固,螺旋管落于承台顶面,承台顶面凿毛露出钢筋,增设预埋筋,预埋筋伸入螺旋管内部0.6m,与管内混凝土形成整体。同时,管底预埋2cm厚法兰板,法兰与螺旋管底部焊接,并在承台顶面植入8根HRB400φ32钢筋,钢筋穿过法兰板一头车丝,将钢管锚固在承台上。

螺旋管内灌注C30微膨胀混凝土。为保证新设钢柱与T构梁底密贴,钢柱顶与梁底间的楔形空隙采用微膨胀型支座灌浆料灌注密实,确保能有效传递荷载,支座直径1.0m。为增加刚度减小杆件长细比,新设钢柱与前期墩身预埋钢板采用直径30cm钢管连接,横向增加同样增加连接钢管,用抱箍连接。

3.2 抗倾覆验算

不考虑原钢管支墩及后浇混凝土临时支座的影响,对最终加固方案进行计算,加固后按悬臂浇筑最不利极端工况考虑:

3.2.1 工况分析

工况1:悬浇其他节段工况,即在浇筑混凝土时,考虑施工机具荷载和风荷载的不对称作用,不同步浇筑节段混凝土的重量差为20t(混凝土8m3)。

图11 8#墩临时固结体系加固方案图(立面图)

图12 8#墩临时固结体系加固方案图(侧面图)

图13 8#墩临时固结体系加固方案图(俯视图)

工况2:挂篮行走工况,即在挂篮行走时,考虑施工机具荷载和风荷载的不对称作用的同时,不同步移动挂篮。

工况3:一侧挂篮坠落。浇注完混凝土后移动一侧挂篮坠落,产生不平衡弯矩。最不利情况按最大悬臂处考虑,一侧挂篮坠落,冲击系数按2.0计算。

3.2.2 荷载组合

(1)一侧混凝土自重超重5%;

(2)一侧施工线荷载为0.48kN/m2,另一侧为0.24kN/m2(即考虑机具、人群荷载);

(3)施工挂篮的动力系数,一侧采用1.2,另一侧采用0.8;

(4)另一侧风向上吹,按风压强度W=800Pa;

(5)节段浇筑不同步引起的偏差,控制在20t以下;

(6)挂篮行走不同步,挂篮自重56t;

(7)单侧防护吊架自重 10t;

(8)单独考虑最不利情况为最大悬臂端移动挂篮,挂篮坠落,冲击系数2.0。

根据工况分析及规范要求,可得荷载组合:

组合一:①+②+③+④+⑦

组合二:①+②+③+⑤+⑦

组合三:①+②+④+⑥+⑦

组合四:⑧

3.2.3 计算结果

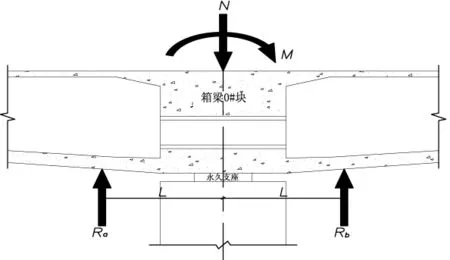

以最远端的11#块为计算节段,其自重为96.2t,距离墩中心为43.0m。根据上述分析,计算得最大竖向力为N=29672kN,最大倾覆弯矩为M=56760kN·m,力学计算简图见图14。

图14 临时支墩内力解析图

根据平衡条件可得:

本计算中L=3.37m,解得:

单根PSB830ΦT830精轧螺纹钢抗力为[P]=Afpy=804×830/1000=667.3 kN,则每个支墩在横梁两侧放置6根,单侧共计12根,共计提供抗拉力:

T构绕反力最大侧支墩倾覆,非倾覆侧支墩竖向力和精轧钢拉力不同时产生,此时抗倾覆安全系数:

综上可知,抗倾覆满足要求。

4 方案实施

4.1 临时支座施工

首先为加强T构稳定性,在8#墩顶永久支座两侧(大小里程各二块)浇筑临时支座,临时支座的尺寸为269cm×80cm×45cm,浇筑材料采用M40#支座灌浆料,施工完成的临时支座如图15。

图15 施工完成的临时支座

⑴先在浇筑位置用竹胶板立模用方木进行加固,在每个临时支座的靠翼板侧留出10cm的预留孔,为确保临时支座和梁底密贴,在模板和墩、梁连接部位采用泡沫胶进行封闭,孔口开在模板顶部。

⑵先对支座灌浆料按照产品的设计配合比进行试配,强度到40MPa后准备下步施工。

⑶用PVC管在翼板和竹胶板的预留孔进行连接。现场准备两台搅拌机、以及搅拌用水 (用砼罐车输送到现场)、量称。

⑷按照设计的配合比均匀搅拌后从梁顶灌入到临时支座位置,灌注过程要实现连续灌注,墩身上时刻观察好浇筑情况,灌注到孔口无法渗浆出来,浆液无法继续灌入时候,停止灌浆。

⑸24h后拆模检查,检查支座顶面和梁体的连接情况,如有空隙或者空洞等情况,再次采用高压注浆或者钢板进行补充。

4.2 临时支墩施工

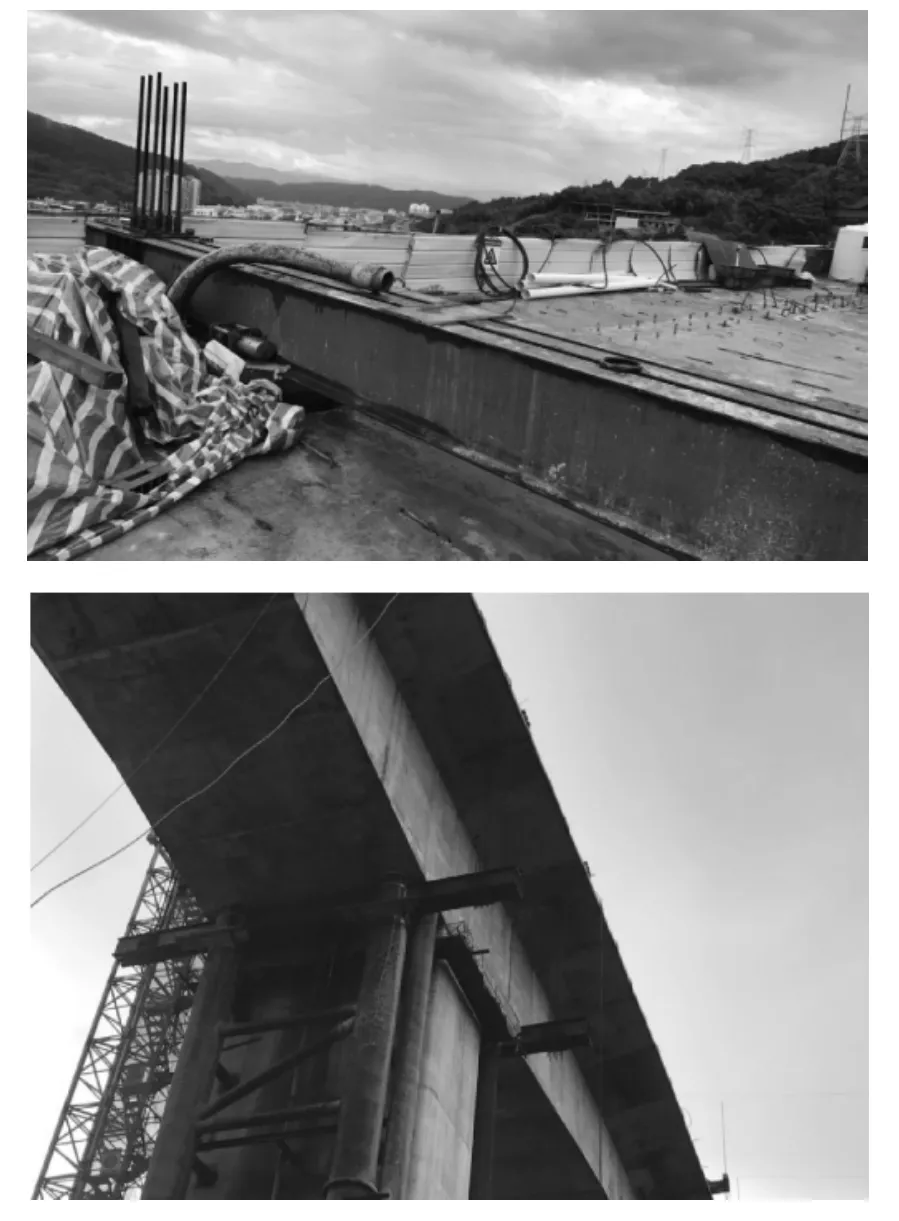

临时支座实施完成后,体外采用梁体底部螺栓管支撑,梁体顶部用精轧螺纹与管顶工字钢锚结的加固措施,临时加固实施现场图如图16。

图16 临时加固实施现场图

⑴螺旋管与承台的连接:在承台顶面(螺旋管的位置处)钻出用50cm深直径为4cm的锚固孔,钻完孔以后,用Φ32的精轧螺纹钢埋入钻孔,精轧螺纹钢露出孔顶留出23cm,后浇筑10cm的支座灌浆料。用2cm厚度的法兰盘进行锁定钢管和精轧螺纹钢。

⑵第一节螺旋管砼(12m节)的浇筑:螺旋管平均总长度为18m,分两次浇筑,第一节管立完后,用地泵将C30的砼泵满。

⑶安装第二节螺旋管(10.65m节),安装前,用铁丝在管顶先固定好精轧螺纹钢后进行吊装,管之间采用定制的法兰盘连接。

⑷第二节螺旋管砼的浇筑:第二节螺旋管安装完以后,进行第二次C30砼的泵送,砼的浇筑高度为10.65m。

⑸吊装3榀63C的工字钢,用吊车配合葫芦,一种是整体吊装,留出精轧螺纹钢的空间。

⑹定位螺旋管预埋的精轧螺纹钢,在吊装过程中(或者结束后)将螺旋管内预埋的精轧螺纹钢取出穿到工字钢的顶面后,用2cm厚度的钢板进行锚固。

⑺第三次灌注,在螺旋管顶面与梁底间的楔形空隙立模,侧面留孔,同时在底板钻4cm灌料孔(钻完孔后先封堵),先在侧面用M40灌浆料从梁顶往下灌送,灌满后进行通过底板灌料孔进行二次补浆。

⑻定位钻孔,穿精轧螺纹钢,在工字钢之间有4块钢板进行焊接,底面用2cm的钢板锁定精轧螺纹钢。

⑼浇筑顶面调平层 (或者在腹板处垫工字钢调平),调平后安装3榀63C的工字钢,同样在精轧螺纹钢连接部位用钢板焊接补强。最后用2cm厚的钢板锁定工字钢。

(10)钢管和墩柱预埋钢板进行连接,连接件采用Φ30(壁厚5mm)钢管与墩柱焊接,圆钢切成马口形后与螺旋管进行焊接。螺旋管之间同样采用Φ30(壁厚5mm)钢管进行连接,连接处加工成马口形。

4.3 实施效果

通过上述措施,8#墩剩余悬浇段施工顺利,按既定计划完成合拢,大桥合拢后的全景如图17所示。

图17 完成合拢后的大桥

5 结语

从此次事故分析及加固措施实施过程,不难得出施工管理不到,临时措施未按设计意图实施是主要原因,当然临时锚固的设计也存在不周,现场实施难度较大,因此,在将来类似的连续梁悬浇过程中,有几个方面应加以注意。

(1)要充分认识悬浇过程不平衡施工的客观存在。施工方案编制中要充分保障临时固结系统稳定可靠,计算时抗倾覆安全系数不应低于1.3,确保抵抗不平衡有效安全,对下挂棚架防护等额外增加的不平衡重力,应精确计算棚架重量,并做好配重移动;同时在施工实施过程要加强管理,确保施工方案各项措施实施到位。

(2)要注意控制施工过程不平衡受力。在施工过程中应尽量减小两边不平衡施工,各悬浇梁段的底板、腹板、顶板钢筋分块吊装、施工机械设备应对称放置;混凝土泵送管应在在0号块中心采用三通管连接,浇筑过程要及时调整三通阀门,保证T构两端混凝土不平衡浇筑重量不超过;现场管理人员要督促作业工人养成良好施工习惯,保证两端不平衡弯矩不超过设计值。

(3)要采用便于实施的临时锚固设计。体外钢管架临时锚固施工工序较为复杂,在预埋梁体钢板与支墩钢管顶法拉盘栓接时需要楔形钢板塞缝,螺栓安装连接操作空间小等问题,建议在设计中连续悬浇梁临时锚固采用墩身预埋精轧螺纹钢后与0#块梁底板锁定方式;即使是采用体外支墩作为抗倾覆措施,因为现场采用的螺旋管厚度难以保障,尤其采用灌沙方式难以保证密实,而导致顶部抗压力不足,因此建议应引入“宽容性”设计理念,加入设计临时支座,同时临时支座不应采用硫磺砂浆。

[2]叶见曙,袁国干.结构设计原理[M].北京:人民交通出版社,1996.

[3]郝正红.悬浇连续梁 0 号块施工技术[J].山西建筑,2010,36(5):311-312.

[4]陈长军.悬臂浇筑连续梁(挂篮)墩梁临时固结设计计算[J].黑龙江交通科技,2012(3):70-71.

[5]蒋志强,曾燕玲.悬浇连续梁墩梁临时固结技术的验算与应用[J].西部交通科技,2013(5):64-69.

[6]孙永明,荣学亮,何晓东.混凝土连续梁桥悬浇施工控制方法研究[J].重庆交通大学学报(自然科学版),2015,34(4):28-33.