偶联剂改性纳米硅溶胶的接枝率及稳定性

,,

(1.中国人民解放军陆军勤务学院,重庆 401311; 2.中国人民解放军62026部队,陕西 西安 710032)

1 前 言

纳米硅溶胶与高分子有机聚合物共混形成的有机-无机复合材料由于兼备二者各自的优点,能有效提高复合材料的拉伸强度、耐磨性、流变性、抗老化性等性能[1],被广泛应用于塑料、橡胶、纤维、涂料等领域[2-5]。然而纳米硅溶胶表面存在大量羟基[6],亲水性强并处于热力学非稳态,致使纳米粒子彼此易团聚且与有机体相容性和分散性差[7],易造成界面缺陷。

纳米硅溶胶的改性剂很多,硅烷偶联剂(Silane Coupling Agents, SCA)是常用的表面改性剂,其表面基团可与纳米二氧化硅表面的羟基进行“接枝”,减少纳米粒子团聚,进而增强体系的分散稳定性[8]。Daniels[9]在1998年最早研究了醇体系中甘油丙基三烷氧基硅烷(GPTMS)在硅溶胶表面的吸附性行为,且证实了经硅烷偶联剂(GPTMS)改性的硅溶胶可极大提高性能。Ma[10]等研究了不同类型偶联剂对有机物改性的影响,认为阳离子表面活性剂更适宜作为纳米硅溶胶的表面活性剂。

文献[11]采用偶联剂(MTMS)对纳米硅溶胶进行包覆改性,获得了最佳改性工艺,但并未深入研究其改性接枝率及稳定性。为此,本研究采用偶联剂KH560对纳米硅溶胶进行表面改性,探讨了改性硅溶胶接枝率及稳定性的影响因素,并对改性前后纳米硅溶胶进行了表征,结合表征结果寻求最佳改性工艺。最后,初步讨论了改性机理。

2 实 验

2.1 实验原料

碱性纳米硅溶胶,pH值为9.1,固体质量分数为30%,平均粒径为98.7nm;硅烷偶联剂KH550(γ-氨基丙基三乙氧基硅烷),固体质量分数97.3%、硅烷偶联剂KH560(γ-缩水甘油氧丙基三甲氧基硅烷),固体质量分数97.3%、硅烷偶联剂KH570(γ-甲基丙烯酰氧丙基三甲氧基硅烷),固体质量分数98.1%;硅烷偶联剂MTMS(甲基三甲氧基硅烷),固体质量分数98.5%;硅烷偶联剂C12H25TMS(十二烷基三甲氧基硅烷),固体质量分数98.8%;硅烷偶联剂iBTMS(异丁基三甲氧基硅烷),固体质量分数98%、OTMS(辛基三甲氧基硅烷),固体质量分数95.2%,以上原料均为分析纯。

2.2 实验方法

改性纳米硅溶胶的制备:将计量的纳米硅溶胶注入三口烧瓶中,注入助溶剂(无水乙醇)和超纯水的均匀混合液(体积比为1∶1),置于超声波清洗器中超声分散0.5h。将三口烧瓶置于60℃的水浴箱中,插入电动搅拌器、温度计和冷凝管,在水浴加热/机械搅拌状态下缓慢滴入计量的硅烷偶联剂,恒温搅拌5h,得到改性后的纳米硅溶胶。

设定真空干燥箱温度为120℃,恒温真空干燥4h,得到改性后的纳米SiO2粉体,用于接枝率、红外光谱、TGA及扫描电镜的计算表征。

改性纳米SiO2接枝率的计算:将表面改性后的纳米SiO2粉体称重W1(反复称重几次直到质量差小于0.01g),之后置于真空干燥箱内,600℃恒温热处理4h后取出,称重W2(反复几次称重直到质量差小于0.01g),则接枝率D的计算公式为:

D=[(W1-W2)/W1]×100%

(1)

2.3 实验仪器与表征

采用Nicolet 6700型傅里叶红外光谱仪测定改性前后SiO2的红外谱图;采用Zetasizer nano ZS90型Zeta电位仪测定改性前后纳米硅溶胶体系的Zeta电位;采用LA-300型激光粒度仪测定改性前后硅溶胶的粒径分布;采用SN-3700型场发射扫描电子显微镜(SEM)观察改性前后纳米SiO2粉体的微观形貌。

3 结果与讨论

3.1 偶联剂的选择

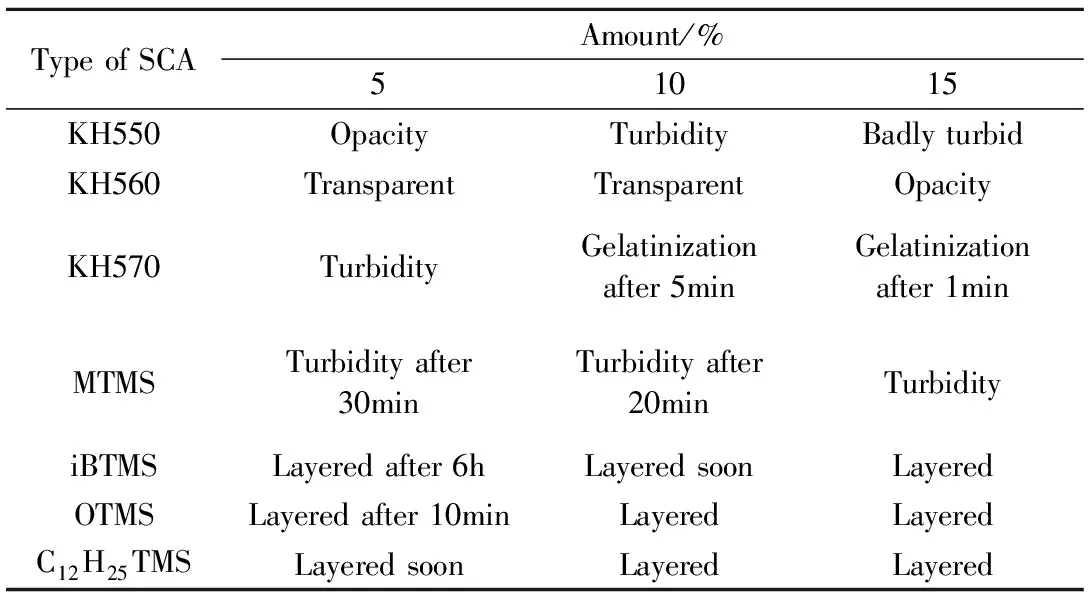

称取一定量的硅溶胶分别加入计量的不同种类偶联剂,控制一定的反应温度,按照改性方法对硅溶胶进行表面改性,实验结果见表1。

表1 经不同偶联剂种类和用量改性后的硅溶胶状态

分析表1结果,只有KH560适宜改性碱性纳米硅溶胶,因此选用偶联剂KH560作为改性剂。其它偶联剂反应后发生凝胶或析出悬浮物,这是由于体系中存在表面改性、粒子之间的相互作用及水解产生的有机硅醇之间的自缩合反应,三者表现为竞争反应,pH值对竞争反应影响较大,因此导致不同的竞争反应结果[12-13]。

3.2 红外光谱分析

图1所示是偶联剂KH560(用量为12.5%)改性前后纳米SiO2的红外谱图。由图1可知,对于a谱线,1111cm-1处为Si-O-Si键的反伸缩振动吸收峰,796cm-1处为Si-O-Si键的对称伸缩振动吸收峰,3435cm-1处为SiO2表面羟基伸缩振动吸收峰;对比a与b谱线可知,b谱线产生了2875cm-1处的新的吸收峰,说明纳米SiO2表面的羟基和偶联剂发生了反应,此为亚甲基的特征峰;3435cm-1处的吸收峰减弱,表明经偶联剂KH560改性后,SiO2表面羟基减少,2938cm-1处为甲基的特征吸收峰.以上变化说明偶联剂KH560并不是和硅溶胶简单地物理共混,而是发生化学反应成功地接枝在纳米SiO2表面。

图1 改性前(a)后(b)纳米SiO2的红外谱图Fig.1 FT-IR spectra of nano SiO2 before (a) and after (b) modification with KH560

图2 不同用量KH560改性纳米硅溶胶的粒径分布图Fig.2 Particle size distribution of modified nano silica sol treated with different amounts of KH560

3.3 粒径分布分析

图2所示是不同用量偶联剂KH560改性硅溶胶的粒径分布图。由图2可知,未掺加KH560的纳米硅溶胶粒子粒径分布较宽且分布不均匀,平均粒径为987.3nm,说明未改性的纳米硅溶胶团聚严重,存在较多大的团聚粒子;掺加6.5% KH560的纳米硅溶胶平均粒径为127.8nm,平均粒径显著减小且粒径分布较

为均匀;掺加12.5% KH560时,纳米硅溶胶平均粒径最小为108.3nm且粒径分布较为均匀,基本达到了较为单一的分散状态;当掺加过量(20%)的KH560时,纳米硅溶胶平均粒径反而略微增加,达到121.1nm。因此,较为合适的KH560用量为12.5%。

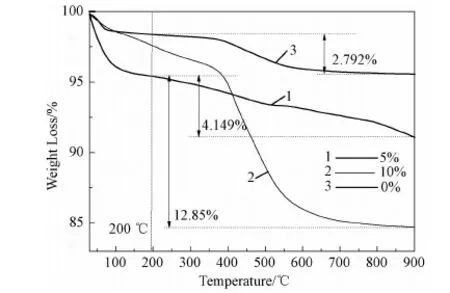

3.4 TGA分析

图3是不同用量偶联剂KH560改性前后纳米SiO2的TGA图,各温度区间的热重损失如表2所示。200℃前的热重损失是由于SiO2表面物理吸附水蒸发的结果,而200~900℃区间的热重损失是由于羟基、甲基和环氧基基团分解造成的[14]。由表2可知,样品2和3在200~900℃区间的热重损失均高于未改性的样品1,进一步证明偶联剂KH560已成功接枝在纳米SiO2表面;样品3热重损失高于样品2,说明样品3表面形成了较厚的有机保护层,即适当增大偶联剂用量可增大纳米硅溶胶中纳米SiO2的表面接枝率。

图3 不同用量KH560改性纳米SiO2的TGA图Fig.3 Thermogravimetric curves of nano silica samples treated by different amount of KH560

3.5 接枝率及体系Zeta电位的影响因素

图4 反应温度对接枝率及体系Zeta电位的影响Fig.4 Influence of reaction temperature on the degree of grafting and Zeta potential

3.5.1反应温度对接枝率及体系Zeta电位的影响 向定量的硅溶胶中加入12.5%的偶联剂KH560,不同温度下反应5h后探究反应温度对接枝率及体系Zeta电位的影响,结果如图4所示。由图4可知,反应温度对接枝率及体系Zeta电位有较大影响,其他条件不变,当反应温度从40℃上升到70℃时,接枝率及体系Zeta电位随温度升高而增大,接枝率平均增加梯度约为0.1%,这是因为随温度升高,分子间运动变得活跃,增加了反应活性,接枝率随之增大,进而提高了体系的分散稳定性,因此Zeta电位绝对值也增大;但当温度继续升高,接枝率下降明显,下降梯度在0.3%左右,Zeta电位绝对值降低,体系因纳米SiO2的团聚而发生胶凝,因为过高的温度加剧纳米SiO2表面羟基自身的缩合竞争反应,此反应不利于接枝改性,导致接枝率下降。一般情况下,温度越高,反应越剧烈,但温度过高也会加剧纳米二氧化硅粒子碰撞机率,进而增加团聚机率[15],降低接枝率且不利于分散改性,虽然70℃的接枝率较高,但较60℃增加不大,综合实验结果及以上分析,适宜的改性温度选取为60℃。

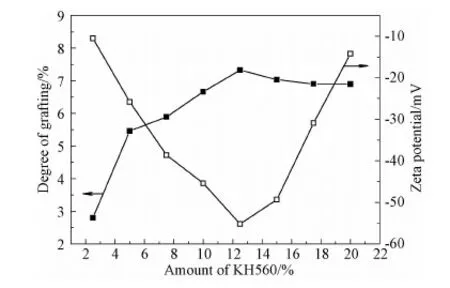

3.5.2偶联剂KH560的用量对接枝率及体系Zeta电位的影响 向定量的硅溶胶中加入不同用量的偶联剂KH560,探究60℃改性5h的条件下偶联剂用量对接枝率及体系Zeta电位的影响,结果如图5所示。由图5可知,接枝率最大增加梯度为2.65%,因此KH560的用量对接枝率有最大影响,接枝率随KH560用量的增大而增加,KH560用量为12.5%时,接枝率及体系的Zeta电位绝对值最大,分别为7.37%和55.6mV,当KH560用量为20%时,体系的Zeta电位绝对值甚至接近改性前体系的Zeta电位绝对值。这是由于继续增加KH560用量会导致偶联剂在水中形成胶团,只有很少一部分偶联剂才能与纳米SiO2表面产生羟基反应,合适的KH560用量为12.5%。

图5 KH560用量对接枝率及体系Zeta电位的影响Fig.5 Influence of amount of KH560 on the degree of grafting and Zeta potential

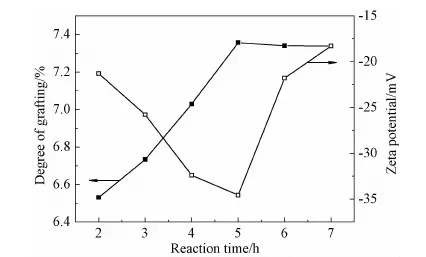

3.5.3反应时间对接枝率及体系Zeta电位的影响 向定量的硅溶胶中加入12.5%用量的偶联剂KH560,60℃下改性不同时间,探究反应时间对接枝率及体系Zeta电位的影响,结果如图6所示。由图6可知,反应时间在5h以内时,接枝率和反应时间几乎成线性关系,反应5h时最大接枝率为7.37%,但继续增加反应时间,接枝率基本没有变化反而略微下降,这是由于过长的反应时间导致SiO2表面羟基自身发生缩合;对于体系Zeta电位来说,适当增加反应时间可以增大体系Zeta电位的绝对值,反应5h后最大可达34.89mV,此时体系达到较为稳定,当反应时间继续增加时,由于偶联剂KH560竞争反应导致体系Zeta电位绝对值迅速减少。综合考虑适宜的反应时间为5h。

图6 反应时间对接枝率及体系Zeta电位的影响Fig.6 Influence of reaction time on the degree of grafting and Zeta potential

3.6 SEM分析

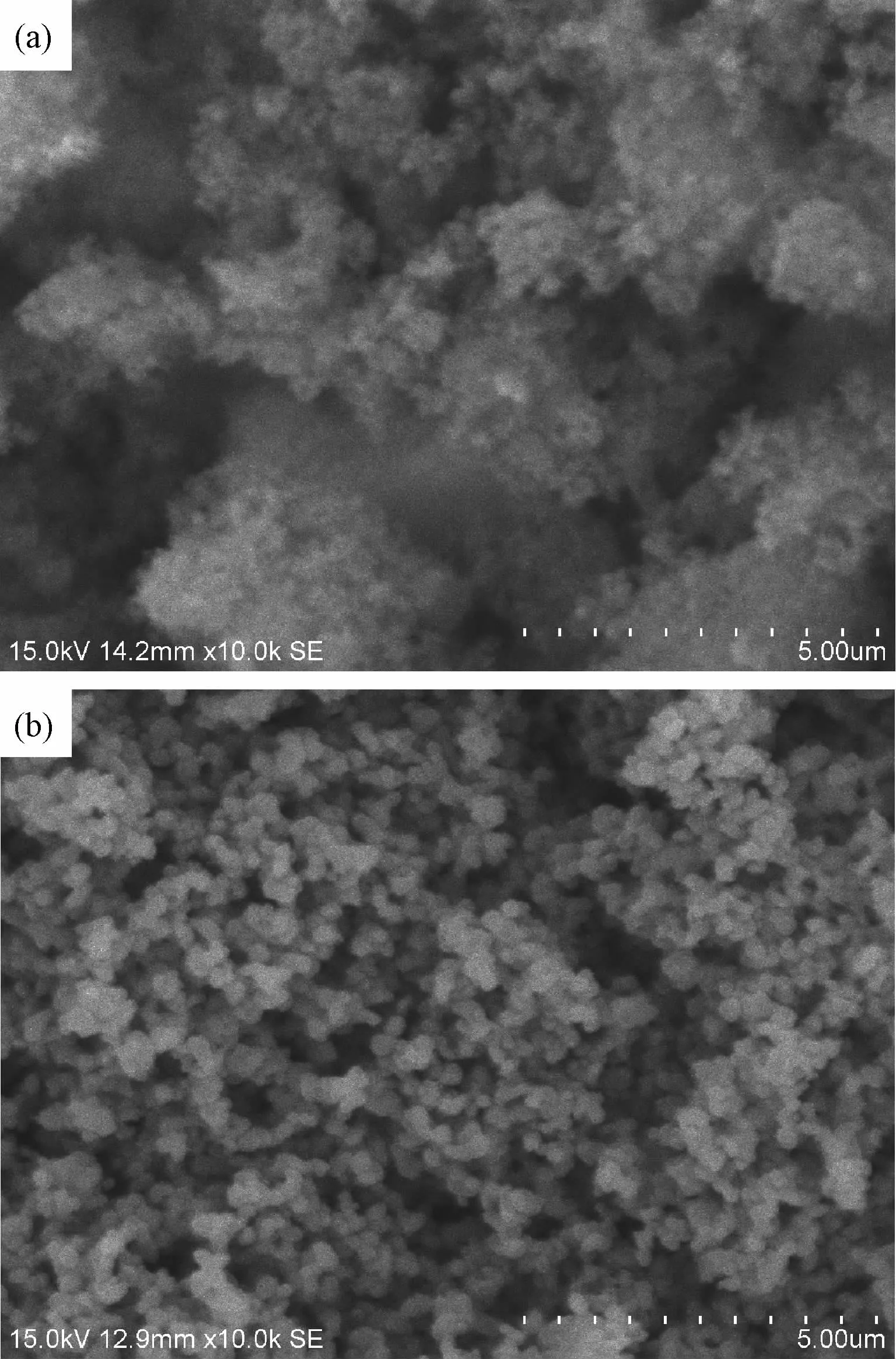

图7 改性前(a)后(b)纳米SiO2的SEM形貌Fig.7 SEM micrographs of nano SiO2 before(a) and after(b) modification with KH560

为直观地分析改性效果,观察了改性前后纳米SiO2的表面形貌,将未改性纳米SiO2和经用量为12.5%的偶联剂KH560改性后的纳米SiO2分别喷金处理后进行扫描电镜观察,结果如图7所示。由图7(a)可知,未改性的纳米SiO2颗粒之间的界面模糊,存在明显较大面积的团聚现象;由图7(b)可知,经12.5%的偶联剂KH560改性后的纳米SiO2分散较为均匀,球形颗粒界面清晰且团聚明显减少。这是因为,改性前的纳米SiO2表面存在大量羟基,在氢键的作用下颗粒之间的团聚较为明显,而经偶联剂KH560改性后,KH560水解产物与纳米SiO2表面羟基缩合, 减弱了SiO2粒子间的氢键作用,此外, KH560增大了粒子之间的空间位阻[16]。

3.7 改性机理分析

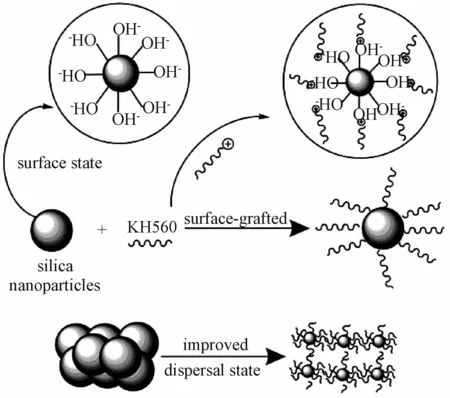

KH560分子式为RSi(OCH3)3,R为可水解出硅醇的基团,并可与纳米硅溶胶中的纳米SiO2表面羟基(-OH)反应形成化学键,同时硅烷分子间的硅醇相互交织,形成空间网络结构,提高纳米硅溶胶的分散性和亲油性。硅烷偶联剂KH560一端与纳米硅溶胶中的纳米SiO2表面接枝,另一端可与有机分子相互作用,如图8所示,因此改性后的纳米硅溶胶在偶联剂KH560的作用下增加了亲油基团,从而减少颗粒团聚。

图8 偶联剂KH560在纳米SiO2表面的接枝过程Fig.8 Schematic illustration of silica nanoparticles surface modification process with KH560

4 结 论

选用几种常见偶联剂对碱性纳米硅溶胶进行改性,偶联剂的种类对改性效果影响较大,KH560更适合作为碱性纳米硅溶胶的表面改性剂;用KH560改性后的纳米SiO2表面已成功接枝KH560;改性后的纳米SiO2,团聚较改性前减少;偶联剂用量对改性接枝率影响最大,当偶联剂用量为12.5%、反应温度为60℃、反应时间为5h时,接枝率最高,最高可达7.37%。

[1] Chen H, Zhang X, Zhang P, Zhang Z. Facile Approach in Fabricating Superhydrophobic SiO2/polymer Nanocomposite Coating[J]. Applied Surface Science, 2012, 261: 628~632.

[2] Motoyuki I, Mayumi T, Hidehiro K. Effect of Particle Size on Surface Modification of Silica Nanoparticles by Using Silane Coupling Agents and Their Dispersion Stability in Methylethylketone [J]. Journal of Colloid and Interface Science, 2007, 307(2): 418~424.

[3] Jal P K, Patel S, Mishra B K. Chemical Modification of Silica Surface by Immobilization of Functional Groups for Extractive Concentration of Metal Ions[J]. Talanta, 2004, 62(5): 1005~1028.

[4] Briand E, Humblot V, Landoulsi J, et al. Chemical Modifications of Au/SiO2Template Substrates for Patterned Biofunctional Surfaces[J]. Langmuir, 2011, 27(2): 678~685.

[5] Kim J, Cho J, Seidler P M, Kurland N E, Yadavalli V K. Investigations of Chemical Modifications of Amino-terminated Organic Films on Silicon Substrates and Controlled Protein Immobilization[J]. Langmuir, 2010, 26(4): 2599~2608.

[6] Takei T, Kato K, Meguro A, Chikazawa M. Infrared Spectra of Geminal and Novel Triple Hydroxyl Groups on Silica Surface[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 1999, 150(1): 77~84.

[7] Acres R G, Ellis A V, Alvino J, et al. Molecular Structure of 3-Aminopropyltriethoxysilane Layers Formed on Silanol- terminated Silicon Surfaces[J]. Journal of Physical Chemistry C, 2012, 116(10): 6289~6297.

[8] Sarita K, Susheel K, Annamaria C,James N, Youssef H, Rajesh K. Surface Modification of Inorganic Nanoparticles for Development of Organic-inorganic Nanocomposites-A Review[J]. Progress In Polymer Science, 2013, 38(8):1232~1261.

[9] Daniels M W, Francisl L F. Silane Adsorption Behavior Microstructure and Properties of Glycidoxporopyltrimetho-xysilane-modified Colloidal Silica Coatings[J]. Journal of Colloid and Interface Science, 1998, 205(1):191~200.

[10] Ma X K, Lee N H,Oh H J, et al. Surface Modification and Characterization of Highly Dispersed Silica Nanoparticles by a Cationic Surfactant[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2010, 358(1):172~176.

[11] 崔学军,李国军,等.甲基三甲氧基硅烷改性工业硅溶胶的工艺及其机理[J].材料科学与工程学报,2012,30(4):528~532.

[12] Hashemi N R, Miradedini S M. Effect of Silica Nanoparticles Surface Treatment on in Situ Ploymerization of Styrene-butyl Acrylate Latex[J]. Progress in Organic Coatings, 2013,76(7): 1016~1023.

[13] Chen G D, Zhou S X, Gu G X, Wu L M. Modification of Colloidal Silica on the Mechanical Properties of Acrylic Based Polyurethane/Silica Composites[J]. Colloids and Surfaces A,2007, 296(1):29~36.

[14] Mohammad M J, Siamak M, Hamed D, Ali K. Investigating the Variations in Properties of 2-Pack Polyurethane Clear Coat through Separate Incorporation of Hydrophilic and Hydrophobic Nano Silica[J]. Progress in Organic Coatings, 2007, 59(1):81~87.

[15] 马海燕. 聚氨酯丙烯酸酯/纳米二氧化硅复合涂层的研究[D].哈尔滨工业大学硕士学位论文, 翁履谦, 哈尔滨, 2007.06.

[16] 张云浩,翟兰兰,王彦,等. 硅烷偶联剂KH-570表面改性纳米SiO2[J]. 材料科学与工程学报, 2012, 30(5): 752~756.