不同载体Mn-Ce催化剂的制备及其脱硝性能

,,

(1.河南理工大学材料科学与工程学院,河南 焦作 454000;2.中国建筑材料科学研究总院,绿色建筑材料国家重点实验室,北京 100024)

1 引 言

NOx作为大气主要污染物之一,不仅会造成酸雨,还能与碳氢化合物反应产生光化学烟雾,从而破坏生态环境并危及人体健康[1]。因此各国不断出台新的法规限制氮氧化物的排放。我国电厂及工业窑炉所引起的NOx污染更加严重[2],因此在环境标准与大气污染的双重压力下,NOx的脱除是我国大气污染控制领域研究的重点和难点。

目前,国内外脱除NOx最有效的方法是NH3选择性催化还原法(NH3-SCR),其中催化剂是技术核心,而现有的商用钒钛催化剂最佳活性窗口在300~400℃,不能满足诸多工业窑炉尾气脱硝温度低的要求[3],因此低温型催化剂的研制势在必行。在近年来低温催化剂的研究中,锰系催化剂以其较好的低温脱硝活性而被广泛研究,其中尤以Mn-Ce为活性组分的锰系催化剂表现出优异的低温催化活性[4-5]。又因为催化剂在实际应用中需要一定的机械强度来抵抗气流的磨蚀与冲刷[6],因此,本文从脱硝催化剂实际应用角度考虑,采用锰铈作催化剂活性组分,制备负载型均质整体式锰铈催化剂。由于在负载型催化剂中载体的作用十分重要,探究TiO2、SiO2及Al2O3三种载体对所制备Mn-Ce催化剂性能的影响。而本文催化剂的制备方法,不同于一般的共混法和浸渍法,采用分步共混法,其特点为在一定高温下使活性组分金属盐类通过剧烈扩散渗透到载体颗粒内部的微孔中,从而充分利用载体内部空间,并在干燥后使活性组分包裹载体颗粒,经此过程处理后的载体表面特性会发生改变,如载体颗粒的等电位点、润湿性能等都会得到改善,从而有利于均质整体式催化剂的制备。本文的主要目的即是探究在此制备方法下不同载体对催化剂性能的影响,以期为低温SCR工艺实现工业化应用奠定基础。

2 实 验

2.1 催化剂的制备

采用分步共混法制备Mn-Ce/TiO2、Mn-Ce/SiO2、Mn-Ce/Al2O3三种不同载体催化剂,具体制备流程为:首先取一定量锰盐MX和铈盐CeN,按Mn/Ce摩尔比15∶1配制一定浓度活性组分前驱物盐溶液,其中锰盐MX是自配的复合锰盐,而铈盐CeN为六水硝酸铈,配制溶液的溶剂为去离子水。然后分别取一定量的TiO2、SiO2及Al2O3载体粉末,并将其倒入所配制好的盐溶液中,使载体的活性组分担载量为15%,其中担载量的计算公式是:Load=(总Mn元素质量+Ce元素质量)/载体质量×100%。随后将载体与活性组分盐溶液组成的固液悬浮体系放入85℃的烘箱中烘干,为了使活性组分更均匀地负载于载体之上,每隔一段时间对悬浮体系进行搅拌,直至悬浮体系烘干为止。悬浮体系烘干后成为固体块状物,随后再将其研磨成为粉末,最后对粉末进行加水捏合,使其成为塑性泥料,并在微型挤出机上进行练泥挤出,制备成条状催化剂坯体,该坯体直径约3mm。随后将坯体在鼓风烘箱中105℃下烘干,再于马弗炉中500℃下焙烧4h,最终得到所需的三种不同载体的负载型Mn-Ce催化剂。

2.2 催化剂的活性测试

催化剂的活性测试是在实验室自主搭建的催化剂固定床评价系统上进行,其中石英反应管内径为8mm,各气体的流量是由转子流量计控制,并用电炉对反应管进行程序升温加热。催化剂活性测试时,催化剂体积装填量为5ml,而催化剂的形态为长5mm、直径3mm的圆柱状大颗粒。活性测试时的气体成分为:NO浓度为600ppm,NH3浓度为600ppm,O2浓度为5%,N2作为平衡气,气体总流量设置为840ml·min-1,空速(GHSV)为10000h-1,反应前后的气体浓度采用Testo350烟气分析仪进行在线同步检测,催化剂的脱硝效率按式(1)[7]计算:

(1)

催化剂的N2选择性则按式(2)[7]计算:

(2)

2.3 催化剂的表征

采用D8 advance型X射线衍射仪(XRD,Bruker)进行物相分析,测试前先将催化剂样品充分研磨,衍射仪以CuKα作为光源,管电压50kV,管电流为40mA。其扫描角度为10°~80°,X射线的波长为0.15406nm。

采用Autosorb-iQ物理吸附仪测定催化剂的比表面积、孔容及孔径分布,用N2作为吸附质,测试前样品在300℃的真空条件下进行脱气3h预处理,然后再于-196℃下对样品进行N2吸附脱附测试。

采用AEC-201全自动抗压试验机对催化剂进行抗压强度测试,测试时将条状催化剂截取成等高的柱状,每种催化剂取5条该柱状体放于测试台中央进行测试,测试后取3次测试结果的平均值作为催化剂的抗压强度。

采用Merlin Compact型场发射扫描电子显微镜(SEM)对催化剂表面微观形态进行分析,测试所用的催化剂样品为块状,测试时将块状催化剂粘于导电胶上方,抽真空后对其进行观察分析。

催化剂的NH3-TPD测试是在Chem BET Pulsar TPR/TPD型化学吸附仪上进行,测试前样品先在氦气中于550℃预处理1h,待样品冷却到室温后,再通入吸附气NH31h,随后用20mL/min的氩气流吹扫,最后进行程序升温,并记录TCD信号。

3 结果与讨论

3.1 催化剂的表面织构

表1所示为三种催化剂的表面织构及机械强度状况,由表可知,以TiO2、SiO2及Al2O3为载体的催化剂其比表面积依次减小,其中Mn-Ce/TiO2催化剂的比表面积要比Mn-Ce/SiO2、Mn-Ce/Al2O3催化剂的大很多,而Mn-Ce/SiO2的比表面积相对Mn-Ce/Al2O3的则高了不多,说明以分步共混法制备均质整体式催化剂,选择TiO2为载体更有利于催化剂比表面积的提高。通过对三种催化剂抗压强度的比较可以看出,TiO2、SiO2和Al2O3为载体的催化剂其机械强度也依次降低,其中Mn-Ce/TiO2催化剂的抗压强度几乎是Mn-Ce/SiO2的两倍,而Mn-Ce/SiO2催化剂的机械强度超出Mn-Ce/Al2O3近三倍,说明以TiO2为载体制备的均质整体式锰铈催化剂具有相对最好的机械强度,而SiO2和Al2O3为载体所制备的催化剂机械强度相对较差。由于各催化剂均在500℃下焙烧,而载体颗粒本身在此低温度下无法交联于一起,因此亦无法形成一定强度,然而通过将活性组分先负载包裹于载体颗粒上,再进行焙烧,使载体颗粒通过生成的活性组分金属氧化物得以连接在一起。若生成的活性组分金属氧化物与载体结合得牢固,则最终形成的整体式催化剂的机械强度就高,反之亦然。从以上三种载体制备的锰铈催化剂强度状况可以看出,锰铈金属氧化物与三种载体的结合牢固顺序依次为TiO2、SiO2、Al2O3。综合以上可以看出,就催化剂的比表面积和机械强度而言,以TiO2作为载体制备锰铈催化剂较好。

表1 催化剂的表面织构及强度状况

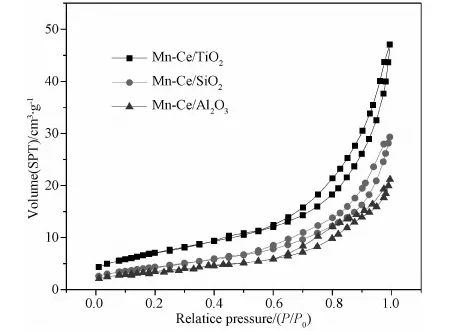

图1及图2所示分别为三种催化剂的孔径分布及其N2等温吸附脱附曲线图,从图1中可以看出三种催化剂的孔径主要分布在介孔范围(2~50nm),但各催化剂的最可几孔径分布则均不相同,其中Mn-Ce/TiO2催化剂的最可几孔径在10nm(lg10=1.0)左右,Mn-Ce/Al2O3催化剂的最可几孔径则在7nm(lg7=0.85)附近,此两种催化剂的最可几孔径相差不大。然而SiO2为载体的催化剂其最可几孔径却有两个,一个在5nm(lg5=0.7)左右,另一个在18nm(lg18=1.3)附近,这不同于TiO2和Al2O3为载体的催化剂最可几孔径分布。一般较大的孔有利于反应物分子的扩散传输,较小的孔则主要提供催化反应所需的比表面积,而以SiO2为载体的锰铈催化剂有大小两个最可几孔径,这更有利于催化反应的快速进行。从图2各催化剂的N2等温吸脱附曲线可以看出,三种催化剂的N2等温吸脱附曲线形成的滞后环均属于H3型滞后环,该滞后环对应的孔结构为楔形或平板狭缝状[7],此类型孔结构有利于反应物气体分子的扩散与传播。

图1 催化剂孔径分布图Fig.1 Pore size distribution of catalysts

图2 催化剂对N2等温吸附脱附曲线图Fig.2 N2 adsorption/desorption isotherms of catalysts

3.2 催化剂的表面形貌

图3 催化剂的SEM形貌图 (a) Mn-Ce/TiO2; (b) Mn-Ce/SiO2; (c) Mn-Ce/Al2O3Fig.3 SEM images of catalysts ((a) Mn-Ce/TiO2; (b) Mn-Ce/SiO2; (c) Mn-Ce/Al2O3)

图3是三种催化剂的SEM形貌图,从图中可见,以TiO2为载体的催化剂表面形貌呈现密实坚硬的块状结构,且催化剂的颗粒分布均匀,堆积规则,故其机械强度较高,拥有较高的耐磨蚀性能。而Al2O3为载体的催化剂表面则展现出疏松的片状结构,可以看出其孔洞较大,所以其机械强度差,耐磨蚀性能也差。而SiO2为载体的催化剂其表面形貌呈现沙堆状的堆积形态,且其表面颗粒分布不均匀,有部分白色颗粒出现,这些颗粒可能是未被活性组分包裹的SiO2。

3.3 催化剂的XRD分析

图4是各催化剂的XRD图谱,对比各物质相应的JCPDS标准卡片可知,三种催化剂显示的XRD衍射峰均只有相应载体的特征衍射峰(TiO2(JCPDS:21-1272)、SiO2(JCPDS:46-1045)、α-Al2O3(JCPDS:46-1212)),而未出现活性组分MnOx、CeO2的特征峰,说明活性组分以高度分散形式存在于载体的内外表面,并保持无定形结构[8],一般在负载型催化剂中,载体物质主要提供催化反应所需的比表面积,而起主要催化剂作用的是活性组分,因此活性组分的结构状态对催化剂的催化活性起到至关重要的作用,而当活性组分处于高度分散和无定形状态时,其晶体结构处于高度扭曲和无序状态[9],这使其表面的缺陷位增多,从而有利于反应物的吸附和活化,因而可提高催化剂的低温SCR活性。

图4 催化剂的XRD图谱 (1) Mn-Ce/TiO2; (2) Mn-Ce/Al2O3; (3) Mn-Ce/SiO2Fig.4 XRD patterns of catalysts ((1) Mn-Ce/TiO2; (2) Mn-Ce/Al2O3; (3) Mn-Ce/SiO2)

3.4 催化剂的表面酸量

图5 催化剂NH3-TPD示意图Fig.5 NH3-TPD curves of catalysts

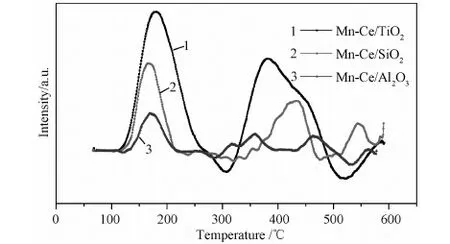

NH3-SCR反应一般遵循两种机理[10-11],L-H机理和E-R机理。两种机理都与NH3在催化剂表面的吸附与活化有关。因此对三种催化剂进行NH3-TPD测试,其结果如图5所示。从图中可以看出,三种不同载体的锰铈催化剂在150~200℃之间均存在一个显著的低温脱附峰,其强度大小依次为Mn-Ce/TiO2>Mn-Ce/SiO2>Mn-Ce/Al2O3,该脱附峰应属于NH3的物理吸附或较弱Bronsted酸位点上的吸附[12],这说明以TiO2为载体的Mn-Ce催化剂其表面的弱酸位点最为丰富,而以Al2O3为载体的催化剂其表面弱酸量最少,此与Jin等[13]所研究的结果较为一致。而在300~500℃温度区间,Mn-Ce/TiO2催化剂有一个较宽且显著的NH3脱附峰,这应属于NH3在Lewis酸性位或较强Bronsted酸性位[14]上的吸附,Mn-Ce/SiO2在此温度区间亦有一显著的NH3脱附峰,但较Mn-Ce/TiO2的脱附峰小很多,而Mn-Ce/Al2O3催化剂在此温度区间存在两个较微弱的脱附峰,说明Mn-Ce/Al2O3强酸位点很少。而在500℃以上时,只有Mn-Ce/SiO2呈现有一个较弱的NH3脱附峰,TiO2和Al2O3为载体的催化剂均无相应的NH3脱附峰,说明以SiO2为载体的催化剂其表面酸位种类更丰富。一般低温物理吸附的NH3对催化效率的贡献远小于高温化学吸附的NH3,有研究表明NO在催化剂上的催化还原,离不开NH3分子在催化剂酸性位点上的脱氢氧化为-NH2这一过程[15]。综上可以看出,以TiO2为载体的催化剂表面酸量最多,SiO2为载体的催化剂次之,而Al2O3为载体的催化剂酸量最少。

3.5 催化剂的活性及N2选择性

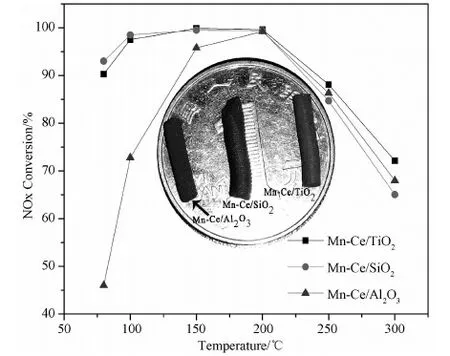

图6为三种催化剂的脱硝活性曲线图,其中三种催化剂的实物图呈现在图中金属币上。从图中可以看出,以TiO2和SiO2为载体的催化剂具有优异的低温催化活性,其在80℃下NO的转化率即达90%左右,并且SiO2载体的催化剂低温活性要稍好于TiO2载体的催化剂,分析原因可能与Mn-Ce/SiO2催化剂具有大小两个最可几孔径有关。而Al2O3为载体的催化剂低温活性很差;在100℃时其脱硝率才达70%左右。由三种催化剂的BET结果可知,Mn-Ce/Al2O3催化剂的比表面积在三者中最小,且通过催化剂的NH3-TPD测试也可看出,Al2O3为载体的催化剂表面酸量最少,这些因素均是其低温活性较低的原因。而在200℃以上时,三种催化剂的催化活性则开始下降,尤其以SiO2为载体的催化剂脱硝活性下降最快,而以TiO2为载体的催化剂活性下降最慢,说明TiO2为载体的催化剂高温活性要好于SiO2为载体的催化剂。

图6 催化剂的活性曲线随温度的变化Fig.6 Activity curves of catalysts

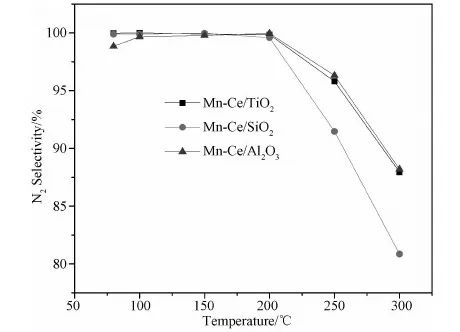

图7为三种催化剂的N2选择性曲线图,从图中可以看出,在100~200℃之间三种催化剂的N2选择性均保持在近100%水平,而200℃以上时,各催化剂N2选择性开始下降,尤其以SiO2为载体的催化剂N2选择性下降最快,这可能是Mn-Ce/SiO2催化剂200℃以上活性下降最快之故。一般在NH3-SCR反应中,会发生两个反应:

4NH3+4NO+O2→ 4N2+ 6H2O

(1)

4NH3+2NO+2NO2→4N2+6H2O

(2)

其中NH3-SCR反应以(1)为主,但研究表明反应(2)为快速反应,且反应速率比(1)快很多[16-17],因此当反应体系中有部分NO2时,会优先发生反应(2),这必使整体反应速度加快,从而提高催化剂的催化效率。而从图6和图7可见,以TiO2和SiO2为载体的催化剂较好的低温催化活性与NH3-SCR反应中快速反应的发生密不可分,由于在低温段NO2的生成量较少,这部分产生的NO2通过快速反应被消耗掉,所以催化剂N2选择性较好,同时快速反应也提高了催化剂低温段的催化活性。而随着温度的升高,NO2的生成量也增加,使得一部分NO2不能通过快速反应而被消耗掉,所以此时催化剂的N2选择性开始下降。一般NO2的生成主要是由于NO的氧化以及NH3的氧化,而在锰系催化剂的NH3-SCR反应中NO的氧化尤为突出[18],因此在高温阶段Mn-Ce催化剂的催化活性及N2选择性均发生下降,这应该与上述原因紧密相关。

图7 催化剂的N2选择性曲线Fig.7 N2 selectivity curves of catalysts

4 结 论

1.以分步共混法制备Mn-Ce/TiO2、Mn-Ce/SiO2及Mn-Ce/Al2O3三种均质整体式催化剂,三种催化剂比表面积大小依次为Mn-Ce/TiO2>Mn-Ce/SiO2>Mn-Ce/Al2O3;而机械强度大小依次为Mn-Ce/TiO2>Mn-Ce/SiO2>Mn-Ce/Al2O3。Mn-Ce/TiO2和Mn-Ce/Al2O3催化剂最可几孔径分别在10nm和7nm附近,而Mn-Ce/SiO2催化剂有两最可几孔径,分别在5nm和18nm左右,三种催化剂的孔结构均为平板狭缝状或楔形状。

2.Mn-Ce/TiO2催化剂的表面微观形貌为密实坚硬的块状结构,而Mn-Ce/SiO2催化剂则表现出沙堆状的堆积结构,Mn-Ce/Al2O3催化剂的表面形貌则展现出交联性很差的片状结构。

3.Mn-Ce/TiO2、Mn-Ce/SiO2及Mn-Ce/Al2O3三种催化剂表面上的活性组分金属氧化物均以无定形态存在。三种催化剂表面上的酸量大小依次为Mn-Ce/TiO2>Mn-Ce/SiO2>Mn-Ce/Al2O3。

4.Mn-Ce/TiO2和Mn-Ce/SiO2催化剂在80~100℃脱硝率可达到90%左右,而Mn-Ce/Al2O3在80~100℃脱硝率低于70%,这三种催化剂的脱硝率在80~200℃之间随着温度的升高而增加,而在200℃以后脱硝率随温度升高而逐渐下降。三种催化剂在80~200℃内的N2选择性接近100%,而200℃以上三种催化剂的N2选择性随着温度的升高而降低,且Mn-Ce/SiO2催化剂N2选择性下降得最快。

[1] Xu L, Guo J, Jin F, Zeng H C. Removal of SO2from O2-containing Flue Gas by Activated Carbon Fiber (ACF) Impregnated with NH3[J]. Chemosphere, 2006, 62(5): 823~826.

[2] 邹首民,王金南,洪亚雄. 国家 “十一五”环境保护规划研究报告[M]. 北京:中国环境科学出版社, 2006:21~22.

[3] 陈旭晔,丁明,张洪涛, 赵元义, 邹栋. 浮法玻璃熔窑烟气治理和利用[J]. 材料科学与工程学报, 2012, 30(1): 145~149.

[4] Xiao X, Sheng Z, Yang L, Dong F. Low-temperature Selective Catalytic Reduction of NOx with NH3over a Manganese and cerium Oxide/graphene Composite Prepared by a Hydrothermal Method[J]. Catalysis Science & Technology, 2016, 6(5): 1507~1514.

[5] Andreoli S, Deorsola F A, Pirone R. MnOx-CeO2Catalysts Synthesized by Solution Combustion Synthesis for the Low- temperature NH3-SCR[J]. Catalysis Today, 2015, 253: 199~206.

[6] 郑军伟,朱继,杨杭生,张孝彬. 粘结剂对 Mn—Ce/Ti—CNTs 催化剂脱硝性能的影响[J]. 材料科学与工程学报, 2012, 30(006): 858~861.

[7] 甄开吉,王国甲,毕颖丽. 催化作用基础[M].北京:科学出版社, 2005: 45~46.

[8] 郭静,李彩亭,等. CeO2改性 MnOx/Al2O3的低温SCR法脱硝性能及机制研究[J]. 环境科学, 2011, 32(8): 2240~2246.

[9] 刘福东,贺泓,丁云,张长斌. 用于 NH3选择性催化还原NO的铁钛复合氧化物催化剂低温活性改进研究[C]. 第六届全国环境催化与环境材料大会, 成都, 2009.8, 第六届全国环境催化与环境材料学术会议论文集, 成都:四川大学出版社, 2009,11: 427~428.

[10] Kijlstra W S, Brands D S, Poels E K. Mechanism of the Selective Catalytic Reduction of NO by NH3over MnOx/Al2O3[J]. Journal of Catalysis, 1997, 171(1): 208~218.

[11] 吴碧君,刘晓勤,肖萍,王述刚. Mn-Fe/TiO2低温 NH3选择性还原 NO 催化活性及其反应机制[J]. 中国电机工程学报, 2007, 27(17): 51~56.

[12] 曹蕃,苏胜,向军,王鹏鹰. Mn-Ce-Zr/γ-Al2O3催化剂低温选择性催化还原脱硝性能分析[J]. 中国电机工程学报, 2015, 35(9): 2238~2245.

[13] Jin R, Liu Y, Wu Z, Wang H. Low-temperature Selective Catalytic Reduction of NO with NH3over Mn Ce Oxides Supported on TiO2and Al2O3: A Comparative Study[J]. Chemosphere, 2010, 78(9): 1160~1166.

[14] Liu L, Yao Z, Liu B, Dong L. Correlation of structural characteristics with catalytic performance of CuO/CexZr1-xO2Catalysts for NO Reduction by CO[J]. Journal of Catalysis, 2010, 275(1): 45~60.

[15] Zhang A, Zhang Z, Shi J, Chen J. Effect of Preparation Methods on the Performance of Mno X-Tio2Adsorbents for Hg 0 Removal and SO2Resistance[J]. Journal of Fuel Chemistry and Technology, 2015, 43(10): 1258~1266.

[16] Qi G, Yang R T, Chang R. Mnox-CeO2Mixed Oxides Prepared By Co-precipitation for Selective Catalytic Reduction of NO with NH3at Low Temperatures[J]. Applied Catalysis B: Environmental, 2004, 51(2): 93~106.

[17] 吴大旺,张秋林,林涛,龚茂初,陈耀强. CexTi1-xO2负载锰基催化剂的制备及其低温 NH3选择催化还原 NO[J]. 无机化学学报, 2011, 27(1): 53~60.

[18] Li H, Tang X L, Yi H H, Yu L L. Low-temperature Catalytic Oxidation of NO over Mn-Ce-Ox Catalyst[J]. Journal of Rare Earths, 2010, 28(1): 64~68.