汽车燃油箱振动开裂原因分析及改进

孙 钊 王玉勤 尹辉俊 张 雯

(1. 巢湖学院机械与电子工程学院, 安徽 巢湖 238000; 2. 广西科技大学工程训练中心, 广西 柳州 545006; 3. 广西科技大学机械工程学院, 广西 柳州 545006)

燃油箱是汽车的燃油储存装置,是保证汽车正常行驶的关键部件之一。在汽车制造业中,对燃油箱的强度、振动、疲劳等方面的要求很高,汽车燃油箱必须严格遵照国标GB 18296— 2001《汽车燃油箱安全性能要求和试验方法》的要求来设计。以往的燃油箱设计经验及试验积累数据显示,认为燃油箱的失效问题较多集中在燃油箱的密封性能、振动耐久性与耐压性等检验项目上[1]。

在此,对某乘用车燃油箱的振动性能进行试验分析。按照国标GB18296 — 2001《汽车燃油箱安全性能要求和试验方法》4.3条的规定,将某乘用车燃油箱模拟装车形式固定在振动试验台上,进行振动试验。油与水的密度相近,因此在试验中用水代替油进行模拟[2]。向燃油箱内加入额定容量12的水,密封所有的进口和出口[3]。施加的激励频率为30.00 Hz,振动加速度为30.00 ms2,在此条件下模拟油的上下冲击载荷。该设备中包括 RC-2000数字振动控制仪及DC-3200-36振动试验台。

燃油箱在振动耐久性试验中发生强烈振动,且箱体相关部位发生开裂。 燃油箱结构不合理引发共振,导致产生早期疲劳裂纹,影响燃油箱的使用寿命。针对此问题,对燃油箱按照振动耐久性试验的要求进行模态分析,得到其固有频率及振型,并通过扫频试验进行验证。

1 燃油箱的模态分析

1.1 建立有限元模型

运用Hypermeshl软件进行前处理,针对该燃油箱建立有限元模型。模型主要零件为上箱体、隔板、下箱体、加强板,燃油箱采用薄板冲压成型,所以采用四边形壳单元[20]建立燃油箱有限元模型。图1所示为燃油箱有限元模型。单元类型以四边形shell单元为主,三角形shell单元为辅,单元边长为5 mm,单元总数有67 939个,部件中的节点总数有69 257个,四边形网格单元数有63 484个,三角形网格单元数有3 875个。上箱体与下箱体的连接方式为焊缝形式,隔板与上箱体、加强板与下箱体的连接方式均为点焊,其参数设置见表1。

1.2 约束模态分析

根据实际装车状态,在4个螺栓孔位置处对燃油箱进行6个自由度的约束,计算燃油箱在空箱状态下的约束模态。燃油箱自身的固有频率及振型在外界因素影响下会发生改变,在此情况下研究自由模态不能很好地反映其动态特性,而对其进行约束模态分析更能准确反映实际装车情况。

图1 燃油箱有限元模型及约束条件表1 相关零件的主要参数设置

零件材料型号厚度∕mm弹性模量∕MPa密度∕(t·mm-3)泊松比上箱体DC040.82.1×1057.8×10-90.3下箱体DC041.02.1×1057.8×10-90.3隔板DC010.82.1×1057.8×10-90.3加强板Q2352.52.1×1057.8×10-90.3

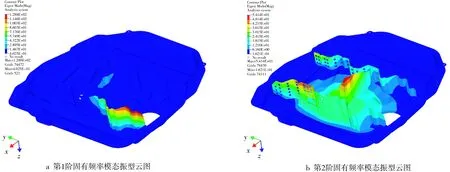

进行模态分析时,考虑到低阶模态更能准确地描述该油箱的固有频率[4],因此仅取其前3阶固有频率。第1阶固有频率为50.67 Hz,第2阶固有频率为60.60 Hz,第3阶固有频率为66.38 Hz。图2所示为燃油箱第1、第2阶固有频率模态振型云图。

图2 燃油箱第1、第2阶固有频率模态振型云图

1.3 扫频试验验证

为验证仿真模态分析的准确性,对企业提供的油箱进行扫频试验分析。扫频试验是通过燃油箱的激励与响应信号得到对应的频响函数。在扫频试验中,频响函数曲线在每段频率范围内的波峰代表该试验结构的固有频率[5]。为得到油箱本身的固有频率,按照GB 18296 — 2001所要求的30.00 Hz激励频率及30.00 ms2的恒定加速度对该试验台进行设置。模态分析所得固有频率为25.00~85.00 Hz,因此,在扫频过程当中设置扫频频率以1octmin的速率在20.00~100.00 Hz频率范围连续往复变化。

通过扫频法得到燃油箱在无水状态和半箱水状态下的频响函数图(见图3)。20.00~50.00 Hz频率段内波形比较平稳;50.00~100.00 Hz频率段,在53.12 Hz时出现波峰,加速度为33.0 ms2;在59.05 Hz时出现峰值,加速度为33.1 ms2;在70.38 Hz时,也存在一个波谷,加速度为31.0 ms2,则此时可以认为该燃油箱的前3阶固有频率分别为53.00、59.00、70.00 Hz。对仿真模态与试验模态数据结果进行对比,验证所得频率的准确性。表2 所示为空箱状态下模态分析与扫频实验结果。

图3 燃油箱空箱状态下扫频实验结果

表2数据显示,该燃油箱结构的固有频率在模态和扫频分析下的误差均较小,有限元模型的模态分析是合理的[6]。对于模态分析和扫频分析的相互验证,有利于油箱设计过程中对该方案模型的全面评估。

表2 空箱状态下模态分析与扫频实验结果

对问题燃油箱(半箱水状态)进行扫频激振试验分析。图4所示为燃油箱半箱水状态下的扫频图谱。半箱水状态下的燃油箱固有频率前3阶固有频率分别为25.00、29.00、42.00 Hz。

图4 燃油箱半箱水状态下扫频图谱

2 振动开裂原因分析

根据共振原理,有以下公式:

式中:λ为频率比;ω为激振力频率;pn为系统固有频率。当λ=1时,外载荷激励的频率等于或者接近系统的固有频率,受迫振动所产生的振幅出现最大值,这种现象就是共振[7]。

为了避免发生共振,规定固有频率上下浮动20% ~ 30%的频率范围为危险区,激振频率应避免在这一区域出现[8]。该燃油箱在半箱水状态下的前3阶固有频率分别为25.00、29.00、42.00 Hz。为了安全起见,以固有频率上下浮动30%的频率范围为危险区。以激励频率30.00 Hz为固有频率,求出危险区域频率为23.08~42.86 Hz。半箱水状态下的固有频率在危险区域之内,所以发生了共振现象,导致燃油箱出现早期开裂。为了避免振动开裂,需要提高燃油箱的固有频率,改进燃油箱结构以提高约束模态下的固有频率。由于半箱水状态和空箱状态下的固有频率具有一致性,以及介于流体的复杂性,在此仅讨论如何提高空箱状态下的固有频率。

3 燃油箱的失效形式及改进方案

3.1 燃油箱的失效形式

根据企业提供的金属燃油箱失效信息,主要失效形式大致可分为以下几类:

(1) 焊点开裂。油箱的焊点开裂多是由于焊接质量差所致。在振动试验中,水的剧烈晃动对隔板形成了一定的冲击作用,使隔板受力变形幅度较大,加速了隔板与上箱体之间的点焊失效。图5所示为金属燃油箱隔板与上箱体连接处焊点失效图片。针对油箱焊点的开裂情况,应及时改善点焊工艺,均匀排列焊点,避免虚焊、漏焊等现象的发生。

图5 金属燃油箱箱体连接处焊点失效图片

(2) 油箱底部及上箱体应力突变位置出现裂纹。裂纹大多是由应力集中所造成的失效形式,该失效通常发生在振动试验中。图6所示为油箱底部强度破坏的失效图片。应力集中容易出现在零件连接处,导致连接处产生较大应力并出现撕裂现象。针对燃油箱在振动耐久性试验中出现的这类失效问题,需要对燃油箱进行局部加强或改变油箱底部的结构设计,减少应力集中的现象,以增加箱体的整体刚度。

图6 油箱底部强度破坏的失效图片

3.2 燃油箱失效的改进方案

燃油箱焊点开裂现象可以通过改善工艺来避免,燃油箱底部开裂需要结合燃油箱的整体结构对其进行调整。改进方法是,在燃油箱上箱体中间位置添加一条加强筋(见图7),在燃油箱下箱体位置添加3条Y向加强筋(见图8)。

图7 上箱体加强筋

图8 下箱体3条Y向加强筋

对比改进前后的燃油箱固有频率(见表3),可以看到改进后的燃油箱固有频率均有提升,最大提升幅度达到12.8%。燃油箱的刚体强度明显得到提升,可以更大限度地避开共振频率危险区域。

表3 改进前后燃油箱固有频率对比 Hz

4 改进方案的疲劳寿命试验验证

改进前的燃油箱主要失效形式为早期裂纹,这是由于燃油箱在受一个外载荷激励的作用下会局部发生共振所致。据统计,约有50%~90%的机械零部件损坏属于疲劳破坏。因此在燃油箱投入使用前,有必要对其进行疲劳分析,以减少疲劳损伤所造成的破坏和失效问题,最大限度避免由疲劳破坏引起的事故发生。

将有限元分析结果导入nSoft软件中,并定义金属燃油箱结构的材料系数,生成材料的S-N曲线(见图9)。基于燃油箱材料的S-N曲线,对燃油箱底部施加振动耐久性试验所要求的疲劳循环载荷,形成载荷周期(见图10),据此进行疲劳损伤计算及疲劳寿命估计。

图9 燃油箱材料的S-N曲线

图10 燃油箱疲劳试验载荷历程

材料的S-N曲线通常在恒幅载荷下得到,但燃油箱在实际应用中是以变幅载荷加载在机构上。为了正确估算燃油箱的疲劳寿命,应用疲劳累积损伤理论对燃油箱进行疲劳寿命分析[9]。疲劳累积损伤理论的原理是,利用应力循坏使材料发生疲劳损伤,当到达某一临界值时,机构即发生破损[10]。表4所示为燃油箱危险部位单元寿命分析结果。

表4 燃油箱危险部位单元寿命分析结果

疲劳分析结果表明,在台架试验载荷下燃油箱的最小疲劳寿命出现在上箱体下端的过渡位置,最小疲劳寿命次数为55.17×104次。按照GB 18296 — 2001的规定,对燃油箱试验台进行30.00 Hz的激励频率及30.00 ms2的恒定加速度设置,使金属燃油箱的疲劳循环次数不少于43.20×104次(3 600×4×30)。通过疲劳寿命次数与试验规定的循环寿命次数对比,最小疲劳寿命次数为55.17×104次,大于43.20×104次。试验结果表明,该金属燃油箱在规定范围内不会出现疲劳损伤。

5 结 语

针对燃油箱振动耐久性试验中出现开裂的现象,分析了燃油箱在约束模态下的动态特性,并通过扫频试验予以验证。结合燃油箱的失效形式提出了相应的改进方案:动态特性评价显示,改进后燃油箱的固有频率得到了明显提升。对燃油箱进行疲劳寿命验证,最小疲劳寿命次数大于试验规定值,验证了改进方案的可行性。改进后的燃油箱在振动耐久性试验中未出现裂纹,说明此改进方法具有可靠性。

[1] 朱其文,杜天强,黄传义.汽车燃油箱安全性能测试方法的研究[J].天津汽车,2005(5):27-31.

[2] 尹辉俊,孙钊,刘媛媛,等.某乘用车油箱的结构强度研究[J].机械设计与制造,2015(1):198-200.

[3] 国家质量技术监督局.汽车燃油箱安全性能要求和试验方法:GB18296-2001[S].北京:中国标准出版社出版,2001.

[4] 方金福,叶宁武,单俊杰.抗坠毁燃油系统易碎件及吸能保护件的研究[J].直升机技术,2011(1):10-13.

[5] SINGIRESU S R.Mechanical vibrations[M].第4版.北京:清华大学出版社,2009:563-564.

[6] 邱白晶,何耀杰,盛云辉,等.喷雾机喷杆有限元模态分析与结构优化[J].农业机械学报,2014(8):112-116.

[7] RAO S S.机械振动[M].李欣业,张明路,译.北京:清华大学出版社,2009:10-20.

[8] 贺利乐.机械系统动力学[M].北京:国防工业出版社,2014:10-20.

[9] 许电波.重型汽车铸造桥壳的开发[D].镇江:江苏大学, 2009:10-20.

[10] 徐灏.疲劳强度设计[M].北京:机械工业出版社,1981:10-20.