制造企业供应商排序决策: 基于SVM和TFN-RS的改进TOPSIS*

李联辉,王 丽,雷 婷,丁少虎

(北方民族大学机电工程学院,宁夏 银川 750021)

1 引言

作为制造企业原材料采购决策的一项重要内容,供应商排序是构建供应链合作伙伴关系的关键环节。大多数工业企业的采购成本占到产品总成本的50%~90%[1],合理选择供应商将直接影响企业的成本和竞争力。

由于市场的不确定性、合作企业间信息的不对称性及其他随机因素的影响,制造企业在对供应商进行排序的过程中存在着很大风险。同时,绿色供应链概念的提出和发展,使得在进行供应商排序时还应考虑环境、资源等因素[2]。

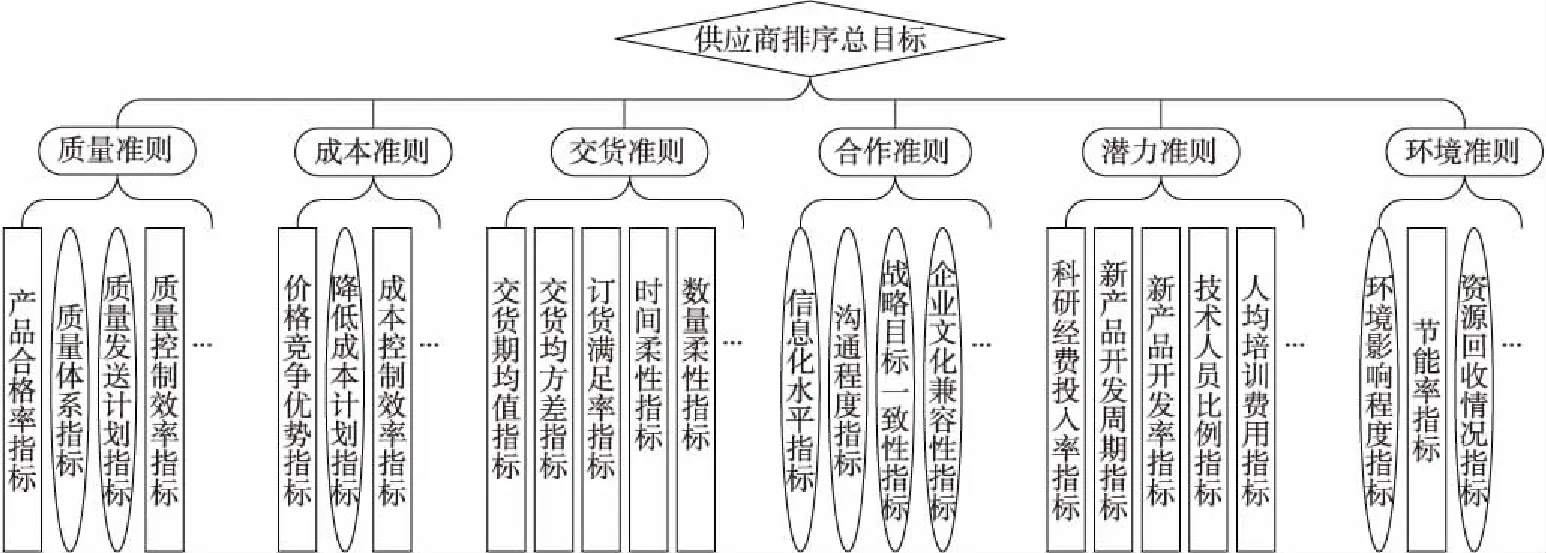

Figure 1 Indicator system of vendors sequencing图1 供应商排序指标体系

目前,国内外学者在供应商排序这一热点问题上进行了大量研究,文献[3]采用模糊多目标整数规划模型,综合成本最小、质量最好和交货可靠等目标,考虑采购方需求、制造商能力、配额柔性等约束来解决供应商选择问题;文献[4]以贝叶斯网络和所有权总成本方法分析为工具进行供应商选择,并通过汽车行业应用进行验证;文献[5]提出一种基于模糊TOPSIS(Technique for Order Preference by Similarity to an Ideal Solution)和多选择目标规划的集成方法来选择最佳供应商;文献[6]采用两阶段随机规划模型和机会约束规划模型确定供应商的最小集,并考虑数量折扣下的最优订购批量;文献[7]提出一种基于遗传算法的新型两级启发式算法的供应商选择模型,并进行了数值分析;文献[8]依据质量功能展开提出了一种模糊多目标群决策方法,采用模糊加权平均方法来计算供应商评估标准;文献[9]采用多目标整数线性规划模型来解决库存量、供应商选择及承运人选择的联合决策问题;文献[10]提出一种集成质量功能展开和数据包络分析等方法的模糊多目标群决策框架;文献[11]提出一种属性权重信息完全未知,且属性值以区间数形式给出的多属性绿色供应商选择决策方法;文献[12]提出一种整数规划和仿真相结合的混合方法来求解多目标供应链生产-分销计划模型。在评价指标体系方面,较具代表性的有文献[13]提供的23项供应商绩效评价准则,以及文献[14]概括的13、18、60项评价指标。现有研究大多针对某些具有显著特征的企业,通用性较差,且较少考虑到环境因素。

2 供应商排序决策整体框架

考虑供应链的绿色内涵,在已有成果[1 - 14]基础上构建由质量、成本、交货、合作、潜力和环境六个准则层面的二十余项指标组成的供应商排序指标体系,能较全面地反映供应商的实际情况。如图1所示,矩形框表示定量指标,椭圆框表示定性指标,详细定义和计算方法可参照文献[13-15]。可以看出,供应商排序指标数量众多、协调关系复杂,且存在定量计算方法繁多、定性评价效果不佳的问题,逐个计算的工作量很大且整体把握困难。

因此,本文构造了一种基于SVM(Support Vector Machine)和TFN-RS(Trapezoidal Fuzzy Number-Rough Set)的改进TOPSIS方法来进行供应商排序决策,根据候选供应商的主要数据信息,应用基于支持向量机的分类模型对其进行初步筛选,以缩小候选供应商数量;通过专家对准则下属指标进行考察和掌握,利用专家的智慧和经验对准则进行梯形模糊数评分,设计了一种TFN-RS来计算供应商在准则上的分值;运用CRITIC(Criteria Importance Though Intercrieria Correlation)对各准则进行赋权,通过相对熵替代欧氏距离的改进TOPSIS对各供应商进行排序。

3 基于SVM和TFS-RS的改进TOPSIS

3.1 基于SVM分类模型的候选供应商初筛

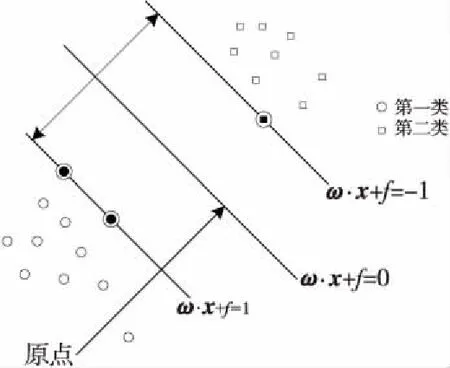

在线性可分的情况下,SVM[16]的基本思想可描述为:假设有样本x1,x2,…,xl,这里xi∈Ru(i=1,2,…,l),l为样本数,u为维数。用yi∈{ +1,-1}表示类别,定义超平面ω·xi+f=0将样本x1,x2,…,xl分成两类,分类结果如下:

(1)

其中,ω∈Ru为可调的权值向量,f为超平面的偏置量,ω·xi表示ω∈Ru与xi∈Ru的向量内积。

SVM最优分类超平面如图2所示。

Figure 2 Optimal separating hyperplane of SVM图2 SVM最优分类超平面

为使分类超平面对所有样本都能正确分类,必须使其两侧的分类间隔2/‖ω‖最大,求解最优超平面可以看成求解二次规划的问题。对于训练样本集,找到权值ω和偏移f的最优值,使权值代价函数最小,即:minφ(ω)= ‖ω‖2/2=ωTω/2,且满足约束条件:yi(ω·xi+f)-1≥0,i=1,2,…,l。这里,优化函数为二次型,约束条件为线性,属于典型的二次规划问题,可用Lagrange方法求解。引入Lagrange乘子ξi≥0(i=1,2,…,l),可得:

(2)

Γ的极值点为鞍点,取Γ对ω和f的最小值ω=ω*,f=f*,以及对ξ的最大值ξ=ξ*。对Γ求导后求解二次规划可以确定最优超平面。可以看到,只有ξ=0的样本对ω*起作用并决定分类结果,这样的样本被定义为支持向量。ξ*和ω*可显式求得,即:

(3)

选取一个支持向量样本xi:f*=yi-ω·xi,对于任一输入样本x,计算分类函数:

d(x)=ω*·x+f*=Γ(ω,f,ξ)=

(4)

根据分类函数d(x)的符号来确定样本x的归属,如果样本是线性不可分的,则可以通过核函数定义的非线性变换,将线性不可分问题转换为线性可分问题[17]。

3.2 基于TFN-RS求解供应商准则分值

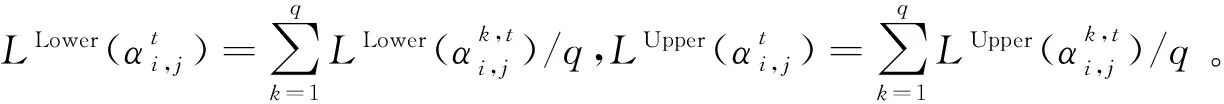

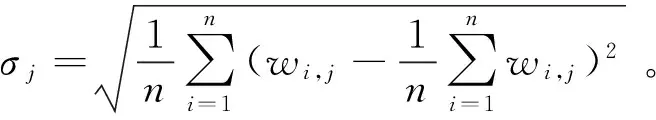

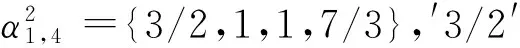

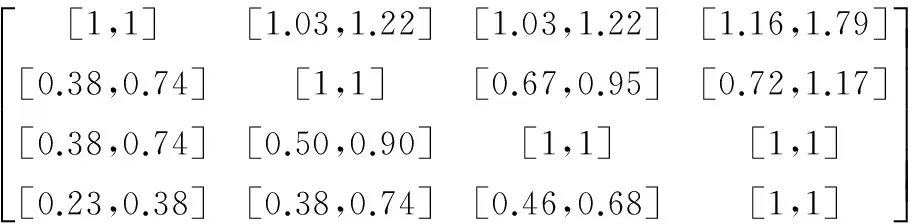

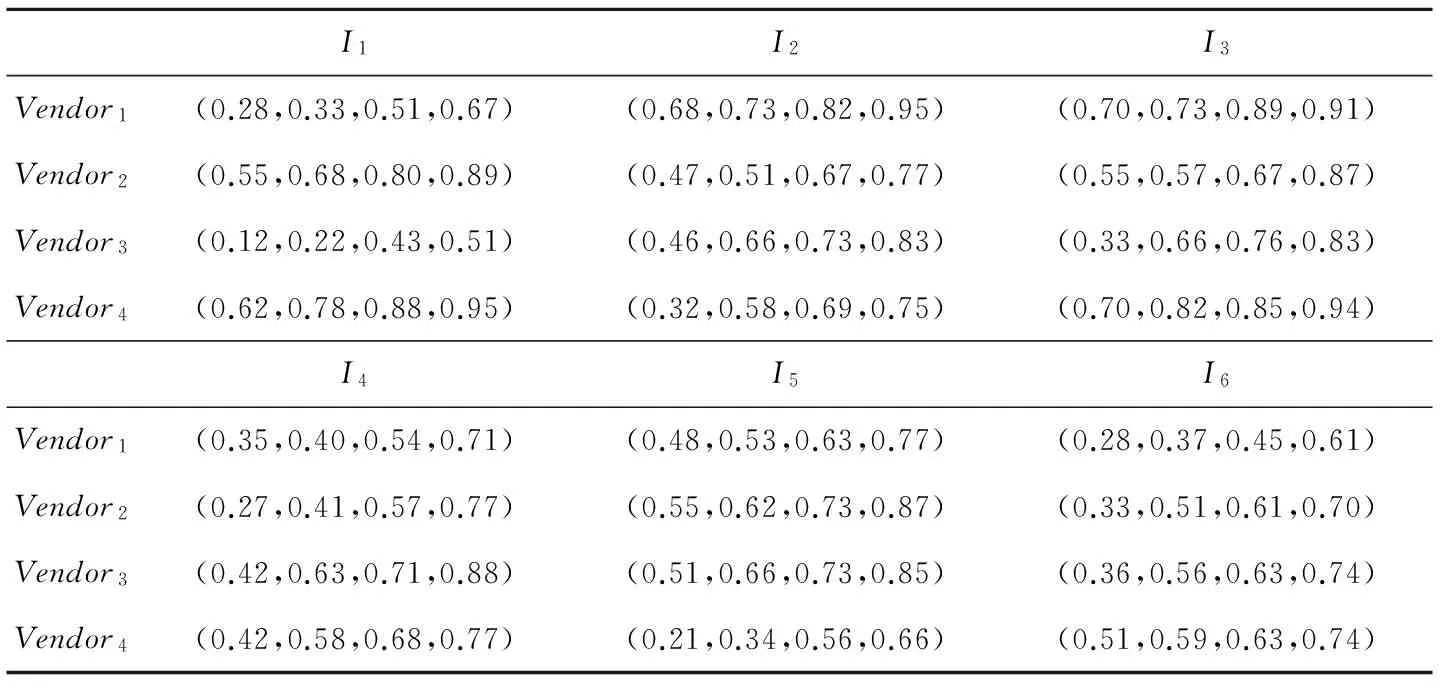

根据RS理论[18],论域U为对象的非空有限集合,Y是U中任一对象;U中所有对象都属于p个划分,即S1,S2,…,Sp。如果这p个划分有S1 专家评分法的数理统计特性能最大程度地利用专家的智慧和经验,但专家对多个供应商在某准则上的相对优劣评分依赖于个人经验和主观判断,用精确数值来表达显然是不合理的。模糊数与精确数相比更能反映出专家评分的内在不确定性。同时,梯形模糊数的隶属度函数比三角模糊数更复杂,更能刻画出专家评分的不确定性。专家在对供应商的某一准则上评分时带有明显的不分明性,而粗糙集理论中的粗糙数和粗糙边界区间能将这种不分明性描述为集合边界区域而不是隶属函数形式[18],能更好地反映专家的真实评判和兼顾多个专家的意见。因此,本文设计一种TFN-RS方法来计算供应商在各准则上的分值。 (5) 用同样方法求得n个供应商在其它准则上的TFN准则值后,可得TFN准则值矩阵为Z=(zi,j)n×m,这里m表示准则个数,有m=6。 在供应商排序决策中,经初筛后的供应商有n个,排序准则有m个(m=6),用式(6)所示重心公式可将TFN准则值矩阵Z=(zi,j)n×m转化为实数形式W=(wi,j)n×m。 (6) 设各准则的权重向量为θ=[θ1,θ2,…,θm]T,常见的赋权方法[19]包括: (1) Entropy法。根据Entropy理论,准则j(j=1,2,…,m)的Entropy值为: (7) Entropyj越大表明所有供应商在准则j上评分值差异越小,一般认为当各供应商在某准则上评分值差异较大时,该准则较为重要,那么准则j的权重为: (8) (2) 标准差法。用σj表示准则j的标准差,则准则j的权重为: (9) (3) CRITIC法。赋权时应综合考虑准则间的对比强度和冲突性,前者表示各对象在同一准则上取值差距的大小,以标准差的形式来表现;后者以两准则间的相关性为基础,若具有较强的正相关关系,则两准则间冲突性较低。两准则k、j的相关系数为: Cork,j= (10) 进一步地,准则j与其余准则的冲突性可表示为: (11) 因此,准则j的权重为: (12) 其中,Infj=σj·Conj。Infj能同时包含两准则间的对比强度和冲突性内涵,可表示准则j包含的信息量。 相比熵权法和标准差法,CRITIC法综合考虑了准则值的波动性和准则间的冲突性,能更完整地反映准则间的竞争关系,因此本文选用CRITIC法来对m个准则进行赋权。 RE(ΘA,ΘB)= (13) 这里,RE(ΘA,ΘB)≥0;当且仅当ΘA=ΘB时,RE(ΘA,ΘB)=0。 (14) 由式(14)可知,当ek=e+时,RECk=1;当ek=e-时,RECk=0;当ek≠e+且ek≠e-时,若ek趋向于e+,则RE(ek,e+)趋向于0,这时RECk趋向于1。可见,相对熵替代欧氏距离的改进TOPSIS与TOPSIS原理相同,且能解决其不足。依次计算出各供应商的加权准则值向量e1,e2,…,en与理想点的贴近度后,按从大到小排列即得到排序决策结果。 随着市场竞争的日趋激烈,制造企业越来越将力量集中于自身核心业务,而由外部供应商提供大量零组件。轴承主要由滚子、套圈、密封圈、保持架、防尘盖等零件构成,以某轴承制造企业为例,滚球、密封圈等零组件主要由外部供应商提供。根据图1所示指标体系,由决策者选取若干项重要指标作为标准,并确定输入向量,按式(2)推导过程求解方程,以确定分类函数d(x),限于篇幅不再给出详细指标数据。采用支持向量机分类模型进行供应商初筛的过程为:若d(x)=ω*·x+f*≥0,x通过初筛;若d(x)=ω*·x+f*<0,x被淘汰。在Matlab中利用SVM工具箱对14家滚球供应商进行数据样本分类,有4家滚球供应商通过初筛:Vendor1、Vendor2、Vendor3和Vendor4,需对这4家滚球供应商进行排序以获得最优供应商。 Table 1 TFN scoring matrix of the three vendorson the criteria I2by Expert1表1 专家Expert1给出的4家供应商在准则I2上的TFN评分矩阵1,2 Table 2 TFN scoring matrix of the three vendorson the criteria I2by Expert2表2 专家Expert2给出的4家供应商在准则I2上的TFN评分矩阵2,2 Table 3 TFN scoring matrix of the three vendorson the criteria I2 by Expert3表3 专家Expert3给出的4家供应商在准则I2上的TFN评分矩阵3,2 Table 4 TFN scoring matrix of the three vendorson the criteria I2 by Expert4表4 专家Expert4给出的4家供应商在准则I2上的TFN评分矩阵4,2 其中, 将α1,2、α2,2、α3,2和α4,2重组为: 其中, rn_α2= 再将矩阵rn_α2分解为矩阵rn_α2,Lower和矩阵rn_α2,Upper,对应于最大特征值的特征向量分别为val_α2,Lower=[0.71,0.44,0.45,0.30]T,val_α2,Upper=[0.65,0.49,0.47,0.34]T,进而求得val_α2={0.68,0.47,0.46,0.32}。同理求得val_β2={0.73,0.51,0.66,0.58},val_χ2={0.82,0.67,0.73,0.69},val_δ2={0.95,0.77,0.83,0.75},从而得到4个供应商在准则I2上的TFN分值依次为z1,2=(0.68,0.73,0.82,0.95),z2,2=(0.47,0.51,0.67,0.77),z3,2=(0.46,0.66,0.73,0.83),z4,2=(0.32,0.58,0.69,0.75)。分别求得4家供应商在其他5项准则I1,I3,I4,I5,I6上的TFN分值后,可得TFN准则值矩阵Z=(zi,j)4×6如表5所示。 根据式(6),将Z=(zi,j)4×6转化为实数形式W=(wi,j)4×6: 通过CRITIC法求得的权重向量为θ=[0.31,0.15,0.14,0.10,0.20,0.10]T,则加权准则值矩阵E=(ei,j)4×6为: 则有正理想点e+={0.25,0.12,0.12,0.07,0.14,0.06},负理想点e-={0.10,0.09,0.09,0.05,0.08, Table 5 TFN criteria value matrix of four vendors表5 4家供应商的TFN准则值矩阵Z=(zi,j)4×6 0.04}。以Vendor1的加权指标值向量e1=(0.14,0.12,0.11,0.05,0.12,0.04)为例,其与e+和e-的相对熵分别为RE(e1,e+) =0.05和RE(e1,e-)=0.02,从而与理想点的相对熵贴近度为REC1=0.29。同理Vendor2、Vendor3和Vendor4与理想点的相对熵贴近度分别为REC2=0.86,REC3=0.27,REC4=0.82。因此,Vendor2为该轴承制造企业的最优滚球供应商。 为提高核心竞争力、降低生产成本及建立长期稳定的战略合作关系,制造企业需从外部零件供应商中挑选出最优供应商。供应商排序指标体系复杂、指标计算方法多样化等因素导致了供应商排序决策较为困难。基于此,本文首先根据候选供应商的主要数据信息,应用基于SVM的分类模型对其进行初步筛选,以缩小候选供应商数量;利用专家的智慧和经验对准则下属指标进行整体考察和全局掌握,通过TFN的方式表达专家对各供应商的评分倾向,然后运用CRITIC法对各准则进行赋权,通过相对熵替代欧氏距离的改进TOPSIS对各供应商进行排序决策。本文方法与现有方法相比,无须考量指标的具体值,而充分利用专家的智慧和经验对准则进行宏观把握,能够化繁为简地为制造企业的供应商排序决策提供一种较为科学合理的方法。另外,不同专家的判别能力并不一致,如何对专家进行区分以更充分地利用其智慧和经验,将是下一步的研究内容。 参考文献: [1] Boer L D,Labro E,Morlacchi P.A review of methods supporting supplier selection[J].European Journal of Purchasing & Supply Management,2001,7(2):75-89. [2] Srivastava S K.Green supply-chain management:A state-of-the-art literature review[J].International Journal of Management Reviews,2007,9(1):53-80. [3] Kumar M,Vrat P,Shankar R.A fuzzy programming approach for vendor selection problem in a supply chain[J].Computers & Industrial Engineering,2004,46(1):69-85. [4] Dogan I, Aydin N.Combining Bayesian networks and total cost of ownership method for supplier selection analysis[J].Computers & Industrial Engineering,2011,61(4):1072-1085. [5] Liao C N,Kao H P.An integrated fuzzy TOPSIS and MCGP approach to supplier selection in supply chain management[J].Expert Systems with Applications,2011,38(9):10803-10811. [6] Li L,Zabinsky Z B.Incorporating uncertainty into a supplier selection problem[J].International Journal of Production Economics,2011,134(2):344-356. [7] Aliabadi D E,Kaazemi A,Pourghannad B.A two-level GA to solve an integrated multi-item supplier selection model[J].Applied Mathematics & Computation,2013,219(14):7600-7615. [8] Dursun M,Karsak E E.A QFD-based fuzzy MCDM approach for supplier selection[J].Applied Mathematical Modelling,2013,37(8):5864-5875. [9] Choudhary D, Shankar R.A goal programming model for joint decision making of inventory lot-size,supplier selection and carrier selection[J].Computers & Industrial Engineering,2014,71(1):1-9. [10] Karsak E E, Dursun M. An integrated supplier selection methodology incorporating QFD and DEA with imprecise data[J].Expert Systems with Applications,2014,41(16):6995-7004. [11] Wu Jian,Cao Qing-wei.A method for choosing green supplier under uncertain decision-making[J].Operations Research & Management Science,2012,21(1):220-225.(in Chinese) [12] Yang Jun-yu, Tang Wen-cheng. Research on supply chain collaborative planning based on hybrid approaches[J].Computer Engineering & Science,2012,34(3):180-185.(in Chinese) [13] Dickson G W.An analysis of vendor selection systems and decisions[J].Journal of Purchasing,1966,2(1):5-17. [14] Ellram L M. The supplier selection decision in strategic partnerships[J].Journal of Purchasing and Materials Management,1990,26(4):8-14. [15] Bian Li.Study on supplier evaluation and selection and optimization problems in lean supply chain[D].Changsha:Central South University,2006.(in Chinese) [16] Vapnik V N.The nature of statistical learning theory [M].New York:Springer-Verlag,1995. [17] Hu Guo-sheng,Zhang Guo-hong.Comparison on neural networks and support vector machines in suppliers’ selection[J].Journal of Systems Engineering & Electronics,2008,19(2):316-320. [18] Zhai L Y,Khoo L P,Zhong Z W.A rough set enhanced fuzzy approach to quality function deployment[J].The International Journal of Advanced Manufacturing Technology,2008,37(5-6):613-624. [19] Wang Pei,Zhang Ding-hua,Chen Bing,et al.Evaluation of multi-process plans based on fuzzy comprehensive evaluation and grey relational analysis[J].Journal of Aerospace Power,2012,27(9):2075-2085.(in Chinese) [20] Cover T M, Thomas J A.Elements of information theory[M].2nd Edition. New Jersey:Wiley-Blackwell, 2006. [21] Tzeng G H,Huang J J.Multiple attribute decision making: Methods and appliations[J].Lecture Notes in Economics & Mathematical Systems,2011,375(4):1-531. 附中文参考文献: [11] 吴坚,曹清玮.不确定决策环境下绿色供应商选择方法研究[J].运筹与管理,2012,21(1):220-225. [12] 杨俊宇,汤文成.基于混合方法的供应链协同计划研究[J].计算机工程与科学,2012,34(3):180-185. [15] 边利.精益供应链的供应商评价选择及优化研究[D].长沙:中南大学,2006. [19] 王佩,张定华,陈冰,等.基于模糊综合评价与灰色关联分析法的多工艺方案评价[J].航空动力学报,2012,27(9):2075-2085.

3.3 各准则的CRITIC赋权

3.4 用相对熵改进的TOPSIS实现供应商排序

4 应用实例

5 结束语