载货车鼓式制动器制动性能的仿真分析

刘丹丹 郭 超

(运城职业技术学院 山西 运城 044000)

引言

车辆的制动系统是车辆底盘的重要组成部分,制动系统的制动性能是车辆安全性的重要指标。交通事故的发生,多数和制动系统的故障、失效、制动性能低等有关[1]。对于重型载货车以及半挂车来说,制动系统的高效、可靠性是车辆长途运输安全的重要保障[2]。

1 鼓式制动器柔体分析模型的建立

1.1 建立并导入三维模型

以某载货车制动器为研究对象,在三维建模软件CATIA中建立载货车鼓式制动器的三维模型,如图1所示。从图1可以看出,制动蹄的三维模型中包含倒角、圆角等特征。在划分网格过程中,这些特征会使网格复杂化,但对鼓式制动器本身的特性影响较小。故在ANSYS中进行模态分析之前需将这些特征去掉,以简化网格划分过程。简化后的三维模型如图2所示。

图1 鼓式制动器CATIA三维模型图

图2 简化后的制动蹄和制动衬片三维模型

1.2 鼓式制动器柔体模型的建立

对鼓式制动鼓器部件进行自由模态分析[3]并生成包含模态信息的MNF文件,在多体动力学分析软件ADAMS中导入鼓式制动器三维模型,添加约束并设置“转动惯量及质量”属性。用ANSYS软件所建立的MNF文件替换制动蹄和制动衬片的刚体模型。分析制动过程中将整车的旋转部件惯量简化到制动鼓的方法,设置制动衬片和制动鼓之间摩擦约束,完成载货车鼓式制动器柔体模型的建立,如图3所示。

图3 载货车鼓式制动器领蹄与从蹄柔体仿真分析模型

2 基于柔体模型的鼓式制动器制动性能仿真分析

2.1 车辆制动工况定义

在实际工作过程中,车辆的制动系统常见的工况有2种:紧急制动和持续制动。

1)紧急制动工况。车辆以较高速度行驶,驾驶员发现前方出现紧急情况需减速,此时驾驶员会以最快速度大力踩下制动踏板,制动系统气压在制动气室中快速达到许用最大值,车辆以最大减速度减速并停车。在紧急制动过程中,制动器的促动力在较短时间内上升到最大并保持至车辆速度由初速度降为零[4]。

2)持续制动工况。车辆在道路上行驶时,驾驶员需与前车保持一定车距或道路为下坡需控制车速时,驾驶员会轻踩制动踏板,达到车辆运行状态期望的减速度后,保持制动踏板的位置直至车辆车速降低至期望车速后解除制动,或在坡道上一直踩下制动踏板以保持恒定车速。在持续制动过程中,制动器促动力保持一定值直至车辆速度达到期望速度[5]。

2.2 紧急制动工况下鼓式制动器性能仿真分析

按照紧急制动工况的定义,假设车辆在车速为60km/h时进行紧急制动,驾驶员以最快速度将制动踏板踩到底,此时,制动气室的气压增加到最大,为0.75MPa,制动气室的输出力F0为10 800N,可得到作用于制动器领蹄和从蹄上的力随促动凸轮转角的变化关系。将此变化关系通过ADAMS中的SForce力输入制动蹄上,可得到紧急制动工况下的车辆减速度、制动力矩等参数。为了更加深入地了解制动器的性能,假设制动鼓与摩擦衬片之间的摩擦系数在0.2~0.5之间变化,制动管路压力为0.75MPa,其他外部条件不变,对鼓式制动器柔体虚拟样机模型进行动力学仿真分析,结果如图4所示。

图4 鼓式制动器柔体模型仿真分析

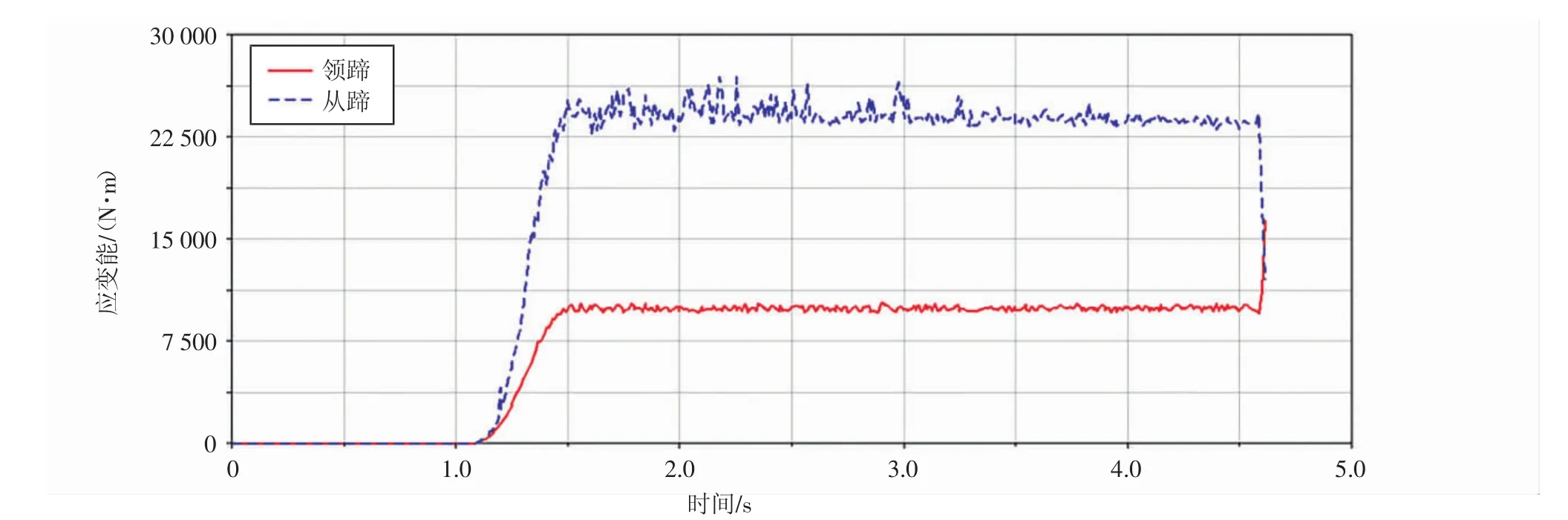

当制动鼓与摩擦衬片之间的摩擦系数为0.2时,制动鼓角速度和角减速度随时间的变化关系如图5所示;制动器制动力矩随时间的变化关系如图6所示;制动蹄的应变能随时间的变化关系如图7所示。

应变能描述了制动器在制动过程中由于力作用而引起的变形,从图7可以看出,在制动过程中,制动器领蹄和从蹄的应变能大小有很大差异,领蹄的应变能大于从蹄,随着摩擦系数增大,两者之间的差异变大。这是因为制动时领蹄旋转方向与制动鼓方向相同,摩擦力作用使制动蹄进一步压紧制动鼓,即领蹄的“增势”作用,而从蹄正好相反,有“减势”作用。这样的差异导致领蹄与从蹄上的摩擦力差别很大,从而降低了制动器整体的制动力矩。

分别设置制动鼓与摩擦衬片之间的摩擦系数为0.3、0.4、0.5,可得出制动鼓角速度、角减速度,制动器制动力矩与制动蹄的应变能随时间的变化关系。不同摩擦系数下柔体模型仿真结果见表1。

制动气室压力为0.75MPa时的制动器制动力矩随摩擦系数的变化关系如图8所示。

从图8可以看出,当摩擦系数增大时,制动力矩的变化呈抛物线上升趋势。当摩擦系数大于0.4时,摩擦系数的微小改变,使制动力矩产生很大的变化。对于鼓式制动器来说,保证制动鼓和制动衬片之间摩擦系数的稳定性,是保证制动器性能的关键。

图5 制动鼓角速度和角减速度随时间的变化关系

图6 领蹄和从蹄的制动力矩随时间的变化关系

由于引起制动鼓和制动衬片之间摩擦系数变化的因素非常多,如摩擦材料的属性、摩擦材料在制动工况中的微观属性改变、制动时制动鼓和制动蹄的振动等,要提高制动器性能,需在制动器摩擦材料的摩擦系数稳定性方面进行深入研究。

图7 领蹄和从蹄的应变能随时间的变化关系

表1 不同摩擦系数下柔体模型仿真结果

图8 制动器制动力矩随摩擦系数的变化关系

3 结论

1)载货车鼓式制动器的制动性能是衡量车辆制动系统性能的重要指标之一。本文采用制动鼓等效惯量计算方法,利用车辆和制动器参数计算了柔体模型中制动鼓的转动惯量、车速与制动鼓转速的关系,分析了紧急制动工况下制动器的制动性能。

2)柔体分析模型充分考虑了制动器部件的变形特性以及制动鼓与制动衬片之间的摩擦作用,因此计算结果比较准确。

3)在柔体分析模型的基础上可进一步分析制动器的振动特性,研究制动器性能对于制动衬片摩擦系数的敏感性等。

4)基于现有的柔体模型进行深入研究,可进行鼓式制动器的热分析、声振分析及耐久分析等,为制动器的制动性能研究提供依据。

1 王宣锋.鼓式制动器动力学性能的研究[D].哈尔滨:哈尔滨工业大学,2006

2 章菊,徐伟杰,李鹏,等.某汽车鼓式制动器虚拟样机的建模与仿真分析[J].汽车零部件,2016(12):12-17

3 焦广发,周兰英.ADAMS柔性体运动仿真分析及运用[J].现代制造工程,2007(5):51-53

4 赵旖旎,丁千.基于刚柔耦合模型的干摩擦制动系统振动分析[J].工程力学,2016,33(3):222-231

5 席传鹏,王凯,马雅茹,等.鼓式制动器和轮式制动器的制动性能对比分析[J].西安理工大学学报,2017,33(1):102-106