狭缝式W火焰锅炉翼墙上部结渣原因分析及消除

徐鹏志,刘鹏远,高佳佳,黄建平,吴桂福,唐文

(1.华电电力科学研究院有限公司,浙江市 杭州市 310001;2.热科学与动力工程教育部重点实验室(清华大学热能工程系),北京市 海淀区 100084)

0 引言

W 火焰锅炉是燃用低挥发分无烟煤的主力炉型[1-3],适应我国难燃煤种占动力煤比例较大的特点,在国内被广泛应用[4-7]。因其特殊的燃烧组织方式和燃料特点,W火焰锅炉下炉膛结渣问题普遍存在,并且是影响机组效率和安全运行的主要因素之一[8-10]。结渣会使受热面热阻变大,影响锅炉经济性;另外炉膛内大焦块垮落时会引起炉内负压波动,甚至造成锅炉灭火、设备损坏等严重影响机组安全运行的事件。因此分析炉内结渣原因,采取对应的防治措施是十分必要的。

本文研究的600 MW超临界W火焰锅炉,长期存在下炉膛结渣的问题,出现过垮焦造成锅炉熄火、捞渣机卡死、砸坏水冷壁管等运行事故。本文结合锅炉实际情况,通过试验研究的方式分析锅炉下炉膛结渣的原因,并提出相应的解决办法。

1 研究对象概况

1.1 锅炉及燃烧器

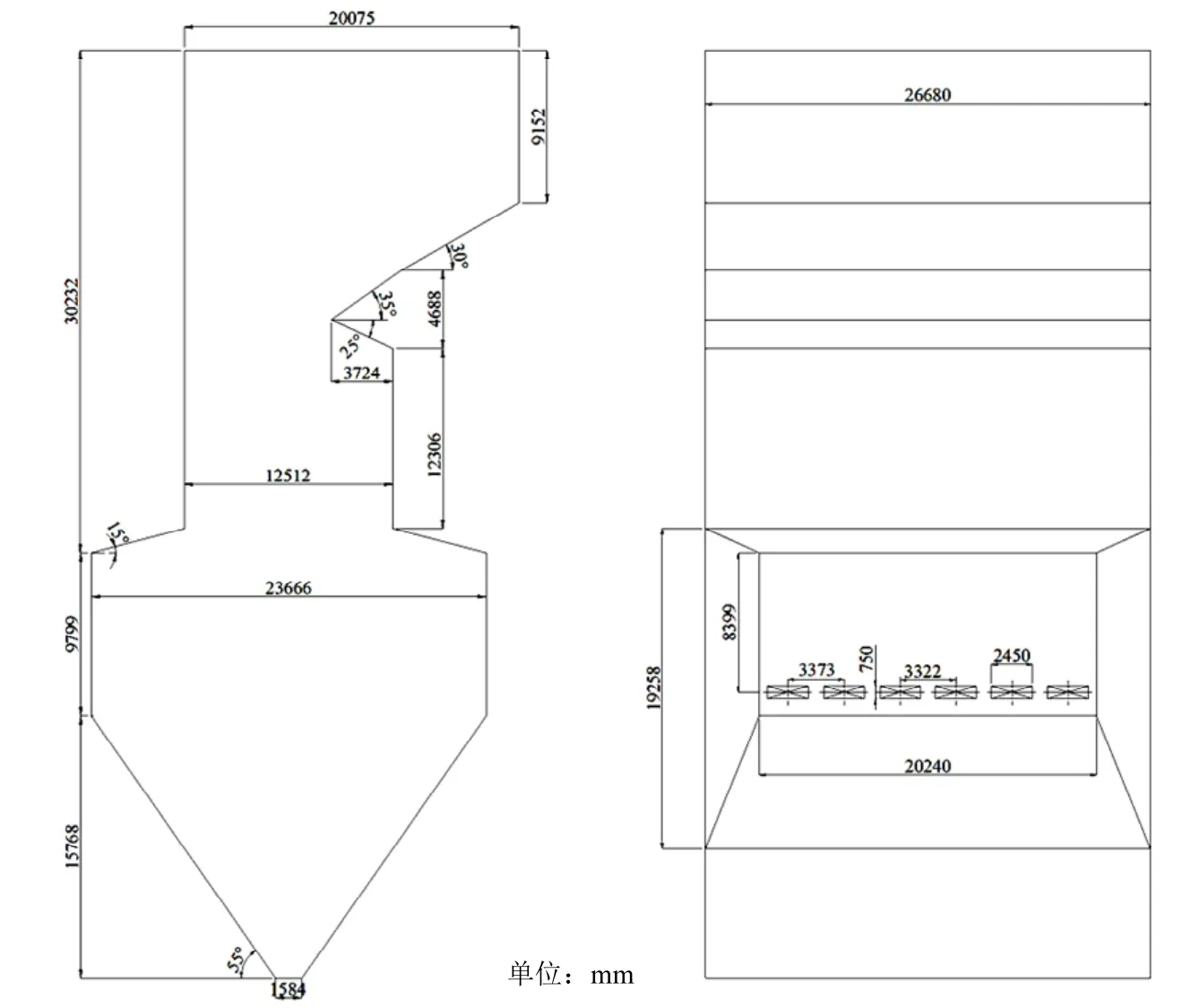

本文研究对象为某600 MW超临界W火焰锅炉,采用一次中间再热、平衡通风、固态排渣、全钢构架、露天布置,炉膛采用带有内螺纹的低质量流速垂直水冷壁。炉膛的高、深、宽分别为55.80、23.67、26.68 m,上炉膛深12.51 m,炉膛容积7 568 m3,在25.57 m炉拱处分为上、下2个部分。锅炉具体结构及尺寸如图1所示。

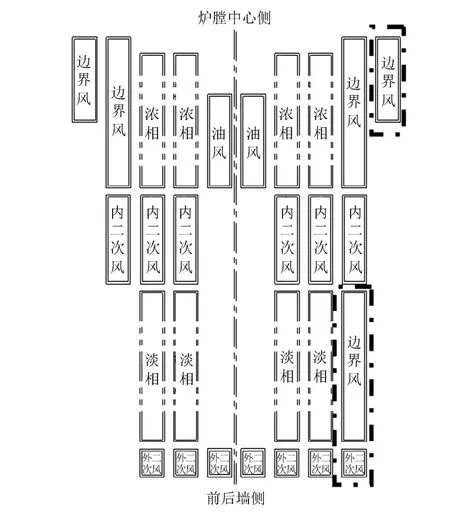

锅炉配备6台双进双出磨煤机,燃烧器布置在拱部,前后墙各12只。采用旋风筒浓淡分离器进行煤粉浓缩,燃烧器为狭缝式直流燃烧器,拱上喷口布置为浓相喷口最靠炉膛中心,向外依次是内二次风喷口、淡相喷口、最外面是外二次风喷口[11]。图2给出了燃烧器结构和燃烧器的喷口布置。

锅炉运行期间始终受结渣问题的困扰,频繁出现焦块垮落的情况,引起锅炉负压波动,对燃烧产生严重影响,甚至造成锅炉降负荷、熄火等。另外垮落的大焦块还造成了砸坏捞渣机、在冷灰斗“搭桥”引起堵渣、甚至砸漏水冷壁等严重事故。为深入研究结渣原因,进行了现场试验研究。

图1 锅炉结构及尺寸示意图Fig. 1 Schematic diagram of boiler structure and dimension

图2 燃烧系统示意图Fig. 2 Schematic diagram of combustion system

1.2 结渣位置分布

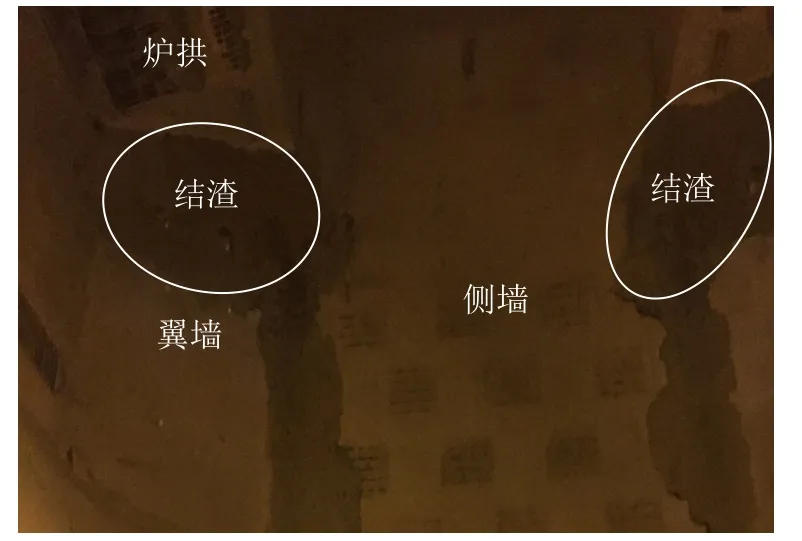

图3 和图4给出了炉内检查时发现的结渣位置的照片。

图3 炉膛结渣位置检查1Fig. 3 Result 1 of furnace slagging position detection

图4 炉膛结渣位置检查2Fig. 4 Result 2 of furnace slagging position detection

可以看出,结渣主要集中在下炉膛,卫燃带和燃烧器喷口上方均存在挂焦、结渣的情况,但结渣问题最严重的位置在翼墙部位,尤其是翼墙上部靠近炉拱的位置,包括翼墙与炉拱的连接处都有挂焦的情况。

一般认为,W火焰锅炉翼墙、侧墙部位结渣是由于由拱上燃烧器喷入的风粉混合气流在向下俯冲的过程中,中间气流会向两边挤压,造成煤粉气流向侧边偏斜,冲刷侧墙、翼墙过程中熔融煤灰颗粒会直接撞击墙面,造成结渣。但这无法解释翼墙靠近炉拱部分尤其是与炉拱的连接处的挂焦情况,气流的偏斜不可能影响喷口同一高度的翼墙位置。

2 试验内容和方法

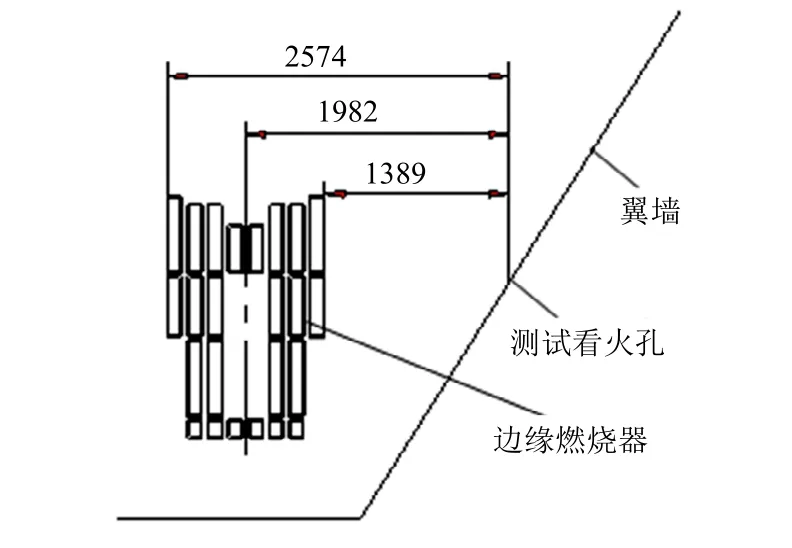

2.1 下炉膛烟气成分分析

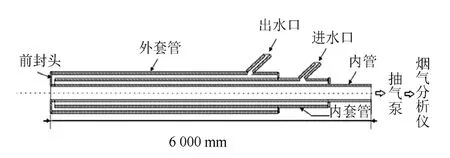

使用水冷抽气装置从看火孔将炉膛内烟气抽出进行化验,使用的看火孔如图2所示,分别为标高 31.6、29.6、25.6 m燃烧器下方的看火孔。图5给出了水冷抽气枪结构示意图,全长6 m,可深入炉膛2.8 m进行测量,看火孔至边缘燃烧器内侧边缘正下方距离为约2.6 m。因此本次测试从2.6 m深度开始,平行于前后墙深入炉膛进行测量,深入距离分别为2.6、2、1.5、1 m。

图5 水冷抽气枪结构示意图Fig. 5 Schematic diagram of water cooled tube

2.2 下炉膛温度分布

炉膛温度测量使用由美国 Raytek公司生产红外测温仪,测温范围500~2000℃,精度为1℃,其测温原理是根据被测对象红外光强判断温度高低,测得温度是沿镜头一条直线上温度的峰值[12-13]。温度测量与气氛分布同时进行。

3 试验结果分析

3.1 煤质分析

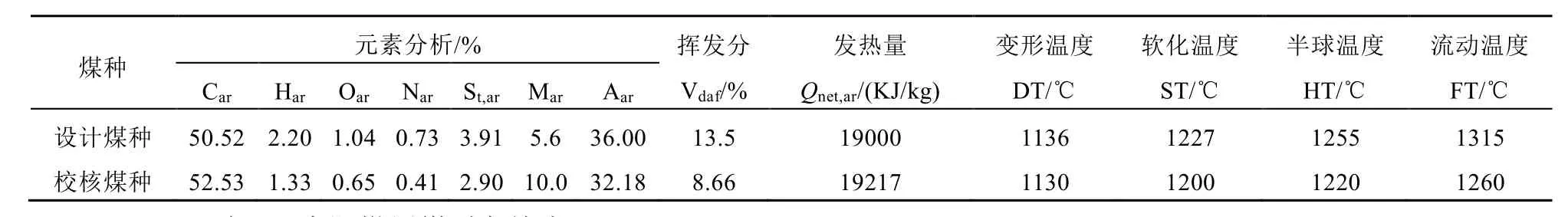

锅炉燃烧煤设计为西南地区无烟煤,煤质特性如表1所示。

可以看出,设计及校核煤种基本属于中等熔融特性的煤[14],在现场采集实际燃用的煤种进行了化验,结果如表2所示。

可以看出,实际燃用煤质同样属于中等熔融特性煤种,灰熔点最低的煤种 1,其软化温度比设计煤低近50℃,这是造成锅炉结渣严重的原因之一。

3.2 下炉膛烟气成分分布

图6给出了燃烧器不同位置距测试看火孔的距离,可以看出4个测量点分别位于燃烧器内边缘下方、燃烧器中间下方、燃烧器外边缘下方和燃烧器外下方。

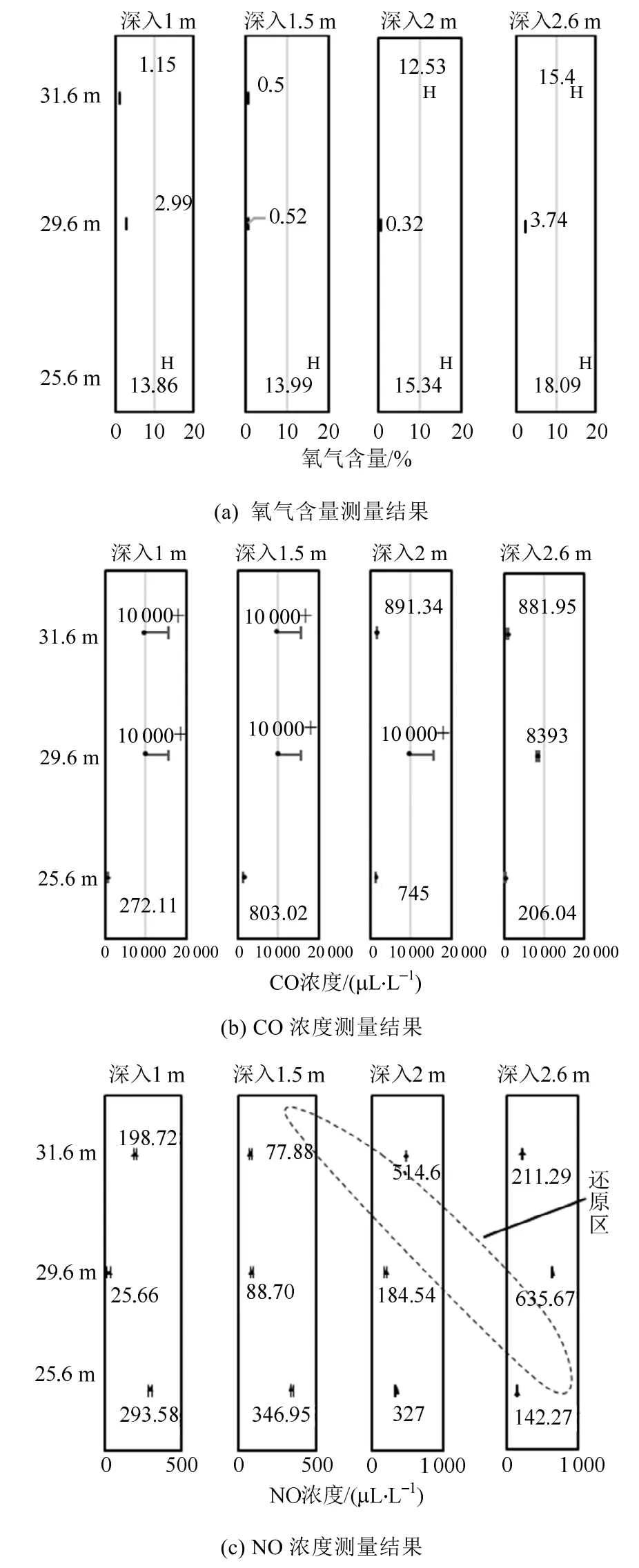

图7给出了烟气分布测量结果,由于所用烟气分析仪CO含量的最大量程为10 000 μL/L,超出量程的位置标注为10 000+ μL/L。

表1 研究对象设计煤质特性Tab. 1 Design characteristics of coal

表2 实际燃用煤质灰熔点Tab. 2 Ash melting point of actual burning coal

图6 边缘燃烧器不同位置距测试看火孔的距离Fig. 6 The distance between the fire hole and different positions of edge burner

图7 下炉膛烟气成分测试结果Fig. 7 Measurements of flue gas composition in the down furnace

由图7(a)和(b)可以看出,在翼墙靠上部距翼墙看火孔1.5 m以内氧气浓度非常低,CO浓度很高,呈现还原性气氛,存在明显的结渣倾向。

由图 7(c)可以看出,燃烧器下方区域存在图中曲线范围内的还原区,拱上射流经过还原区NOx浓度有减小的趋势,但翼墙角部区域(31.6 m标高,1 m深度)NO浓度较高。

3.3 温度分布

图8给出了温度分布测量结果。可以看出,在燃烧器下方靠上两层看火孔温度测量结果均高于1300℃,高于入炉煤软化温度,为结渣提供了温度环境。

3.4 下炉膛流场分析

由上述分析可知,下炉膛上部翼墙区域温度高达1 300 ℃以上,氧气浓度低,CO浓度在10 000 μL/L以上,呈强还原性气氛,存在明显的结渣倾向。除气氛和温度条件外,另外一项造成炉内结渣的关键因素在于炉内流场。从炉内检查发现的结渣位置和试验结果分析,燃烧器下方与翼墙之间的位置存在侧面向上的涡流,将熔融状态的煤灰颗粒带至翼墙上部墙面,这种特殊的流场是造成翼墙上部结渣的主要原因。

从图 7(a)的氧气含量测量结果可以看出:在标高31.6 m和29.6 m测点位置,氧气含量从内之外呈现降低再升高的趋势;在2.6 m和2.0 m深度,氧气含量随燃烧过程由上到下逐渐降低;而在1 m深度,31.6 m标高,氧气含量低于29.6 m位置,这是存在侧面向上涡流的一个证明。因为它卷吸3次风补充的氧气,造成了翼墙壁面附近氧气含量上低下高的现象,同时将未燃尽的煤粉带至翼墙上部区域继续燃烧。这也说明图7(c)中31.6 m标高、1 m深度处的NO浓度较高以及上部翼墙壁面附近存在高温区的原因,是由未燃尽煤粉在翼墙与炉拱相接角部区域燃烧造成的。

图9给出了翼墙区域向上的涡流示意图。产生这种向上涡流的原因主要有2点:

1)拱上风粉射流向下运动时,由于引射的作用将卷吸周围的介质,将其卷入射流中去,在拱下侧面区域产生一定范围的低压区,低压区的存在为涡流提供了向上的动量。

2)运行中炉内流场受热后向两侧膨胀,导致外侧燃烧器煤粉射流向两侧偏斜,为涡流提供了向侧面的动量,同时也是涡流中煤灰的来源。

拱上风引射带来的低压区与炉中心高温造成的膨胀相互叠加,就出现了图9所示侧面向上的涡流,导致翼墙上部区域结渣严重。

图8 下炉膛温度分布测量结果Fig. 8 Measurements of temperature distribution in the down furnace

图9 翼墙区域向上的涡流示意图Fig. 9 Upward vortex of wing wall area

4 改进措施及效果

4.1 燃烧调整

燃烧调整的思路为减弱侧面涡流,改善翼墙近壁面区域的高还原气氛,主要方法包括:

1)在保证机组负荷的条件下,适当降低靠近两侧墙4个燃烧器对应磨煤机的出力,若发现翼墙结焦,通过轮流停用边缘燃烧器进行调整,低负荷情况下优先停用边缘燃烧器[15]。

2)拱上风采用两侧小中间大的调整方式,减小边缘燃烧器拱上风量,使射流的引射作用减弱,减小拱下的低压区,以减弱侧面涡流。

3)拱下风采用两侧大中间小的调整方式,两侧的拱下风量增加,有利于侧墙、翼墙区域的氧气含量增加,CO减少,炉内的还原气氛减少,使该区域结焦性降低。

4.2 燃烧器喷口布置优化

在燃烧器浓相周围边界风两侧各增加一个边界风喷口,并增加靠近翼墙的边缘燃烧器的侧边风面积。图10给出了调整后的边缘燃烧器喷口布置,点划线框内为边缘燃烧器增加的燃烧器喷口。

图10 优化后边缘燃烧器喷口布置Fig. 10 Nozzle arrangement of optimized edge burner

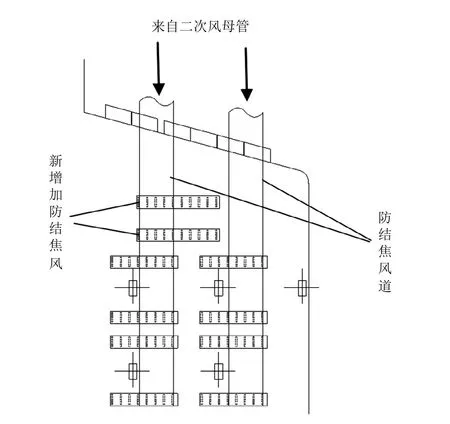

4.3 防结焦风优化

原有防结焦风取风自燃尽风道,经过防结焦风道引至风箱,通过翼墙水冷壁管件鳍片开缝吹入炉膛。优化后,调整翼墙防焦风风道取风位置,由燃尽风道改至二次风母管,增加入口风压,提高防焦风动量,并在最上层看火孔上部增加防焦风箱,如图11所示。这样,一方面可以改善壁面附近的高还原气氛,另一方面在结渣区域通入防焦风,在壁面处形成气膜可以隔绝熔融灰粒的粘附,从而防止严重结渣。

通过上述措施的采用,锅炉基本未再出现严重结渣的现象.大焦块垮落造成的燃烧不稳等问题也得到解决,锅炉运行可靠性得到了明显提高。

图11 优化后防结焦风结构示意图Fig. 11 Schematic diagram of optimized structure of the anti-slagging wind

5 结论

1)在翼墙靠上部近壁面区域氧气浓度非常低,CO浓度很高,呈现还原性气氛,存在明显的结渣倾向。

2)试验结果均表明,下炉膛上部翼墙壁面附近存在高温区,温度最高可达 1 400 ℃左右,高于入炉煤软化温度,为结渣提供了温度环境。

3)从炉内检查发现的结渣位置和试验结果分析,燃烧器下方与翼墙之间的位置应存在侧面向上的涡流,将熔融状态的煤灰颗粒带至翼墙上部墙面,这种特殊的流场是造成翼墙上部结渣的主要原因。

4)通过采用燃烧调整、燃烧器喷口布置优化、防结焦风优化等措施,可解决W火焰锅炉的下炉膛严重结渣问题,锅炉运行可靠性得到明显提高。

[1] 毕玉森,陈国辉.低挥发分煤种与 W 型火焰锅炉[J].热力发电,2005,34(7):7-10.

[2] 许传凯.低挥发分煤的燃烧与“W”型火焰锅炉若干问题研究[J].中国电力,2004,37(7):37-40.

[3] 王忠会,孟建刚.我国发展超临界“w”火焰锅炉状况的分析[J].电力建设,2007,28(9):68-69.

[4] 高佳佳,刘鹏远,徐鹏志,等.基于 DBEL技术超临界“W”火焰锅炉狭缝式燃烧器煤粉着火燃烧特性研究[J].热能动力工程,2015,30(5):768-774.

[5] 刘鹏远,张海,申浩树,等.W 火焰锅炉无烟煤煤粉气流着火特性[J].煤炭学报,2016,41(10):2466-2472.

[6] 刘鹏远,张大龙,张海,等.缝隙式喷口600MW超临界W火焰锅炉改造前后燃烧特性的试验与数值计算研究[J].中国电机工程学报,2017,37(2):606-613.

[7] Ren Feng,Li Zhengqi,Liu Guangkui,et al.Combustion and NOx emissions characteristics of a down-fired 660-MWeutility boiler retro-fitted with air-surrounding-fuel concept[J].Energy,2011,36(1):70-77.

[8] 熊蔚立,黄伟,刘志辉,等.600 MW机组“W”火焰锅炉结焦原因分析及对策[J].中国电力,2009,42(12):57-60.

[9] 方庆艳,周怀春,汪华剑,等.W 火焰锅炉结渣特性数值模拟[J].中国电机工程学报,2008,28(23):1-7.

[10] 石尚强.超临界 W 火焰锅炉性能研究与实践总结[J].发电与空调,2013,34(3):9-12.

[11] 徐鹏志,廖永浩,杨超,等.W 型火焰锅炉低氮燃烧改造技术研究[J].锅炉制造,2017(6):1-5.

[12] 况敏.斗巴W火焰锅炉及多次引射分级燃烧技术研究[D].哈尔滨:哈尔滨工业大学,2012.

[13] 韩海燕,刘鹏远,徐鹏志,等.600 MW 超临界 W火焰锅炉燃烧系统改造研究[J].动力工程学报,2017,37(3):179-185.

[14] 岑可法.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,1994.

[15] 周科,王晓旭,柳宏刚,等.燃用高硫煤W火焰锅炉结焦与炉效综合治理[J].热力发电,2014,43(11):46-51.