苏里格气田西区堵水压裂技术研究与应用

蒋文学, 文 果, 苏伟东

(1川庆钻探工程有限公司钻采工程技术研究院 2低渗透油气田勘探开发国家工程实验室)

苏里格气田西区位于苏里格气田的西部,气田勘探面积4×104km2,天然气资源近4×1012m3。该区储层致密,储层不经压裂改造基本无自然产能[1],需经压裂作业后投产;底水气层发育,压裂改造后单井产水量大,产水井数量多,严重的制约了气田的开发进程。国内外底水气藏的增产改造工艺以控缝高压裂和改变相渗压裂为主[2-4],本文提出了一种通过温控固化的下沉剂对气藏的底水层进行堵水压裂,达到对底水气藏增产改造。

一、堵水压裂技术原理

堵水压裂工艺是以温控固化下沉剂和温控型携带液为载体,并配套以相应的压裂设计工艺,实现对底水层的封堵和气层的支撑。

堵水压裂施工步骤为:①在主压裂施工前进行小型测试压裂,以获得较为准确的地层参数;②大排量泵注以温控型携带液作为前置液,前置液中携带温控固化下沉剂同时压开纵向上的气水层;③以小排量顶替,使得下沉剂在裂缝内充分沉降,封堵已压开的水层裂缝;④进行加砂压裂作业,支撑上部气层。压裂作业结束后,关井,待温控固化下沉剂在人工裂缝内胶结,形成非渗透性固化块后,开井排液、生产。由于在裂缝下部由温控固化下沉剂胶结形成的非渗透性固化块为疏水性和微膨胀性,能对底水气藏起到堵水作用,同时延长堵水有效期,上部支撑剂有正常导流能力能满足正常天然气开采。

二、堵水压裂工作液体系研发及性能评价

堵水压裂工作液主要为温控固化下沉剂和温控型携带液。温控固化下沉剂为30~70目固体颗粒,具有在90℃~140℃下温控固化特征,下沉剂表面有强疏水特性,胶结固化后具有微膨胀性能。下沉剂骨架材料为高密矿石颗粒(40~100目),外表由可固化疏水树脂、水解丁腈橡胶、聚乙烯醇和少量异丙基异氰酸酯、三聚氰胺包裹组成。温控固化下沉剂在一定条件下可胶结固化形成为非渗透性的固体;温控型携带液为川庆钻探工程有限公司自主研发产品G509-LHA,该产品在超过一定温度时,黏度变化较敏感,其在低温下具有较好的黏弹性和携带性能,温度升高到产品的临界温度后迅速降黏,从而达到在井筒内较好的携带下沉剂和在裂缝内使下沉剂快速沉降的目的。

1.下沉剂固化测试

取下沉剂产品20 g,加入30 mL地层水(苏里格西区总矿化度平均为30 180 mg/L)均匀混合,放入WHY-300型微机控制恒应力压力试验机内进行加压加温,反应4 h,测试下沉剂固化状况与温度和压力的关系,结果见表1。

表1 下沉剂固化反应与温度、压力的关系

结果显示,当温度为90℃~130℃、压力大于30 MPa、反应4 h,下沉剂固化反应彻底,固化成型后强度较好,渗透率极低。

2.下沉剂长期导流能力测试

为了验证温控固化下沉剂固化后与缝壁面间的渗透性,模拟110℃、闭合压力50 MPa(苏里格西区闭合压力)、5 kg/m2铺置浓度下,以不同介质(蒸馏水、氮气)测试了陶粒和温控固化下沉剂在导流池内的长期导流能力,结果见图1。

图1 陶粒与温控固化下沉剂气、液测长期导流能力对比

结果显示,下沉剂固化后液测导流为0.01 μm2·cm,气测导流为0.05 μm2·cm,远远小于陶粒支撑剂的液测导流(67.3 μm2·cm)和气测导流(152.9 μm2·cm)能力;液体介质对温控固化下沉剂固化后导流无影响,说明下沉剂固化后有较好耐冲刷能力,可延长堵水增产效果。

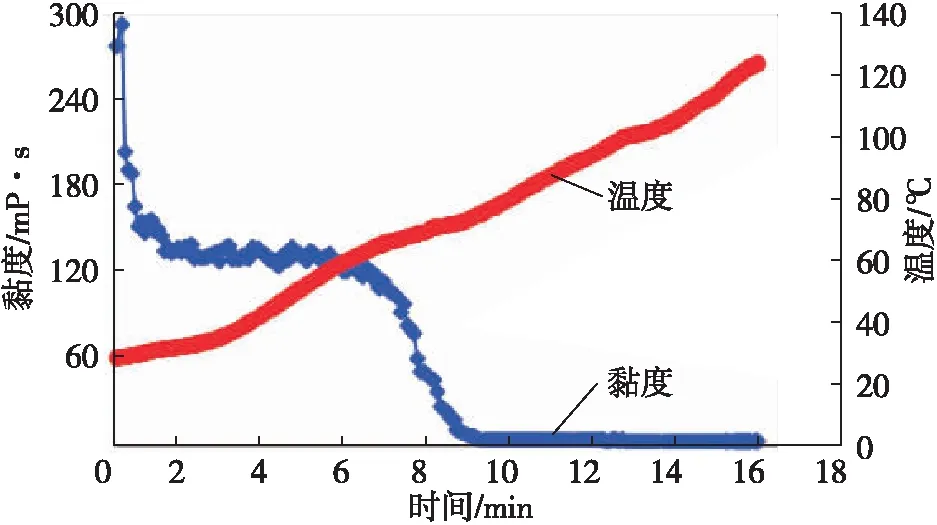

3.温控型携带液黏温测试

为了实现井筒内较好的携带下沉剂和在裂缝内使下沉剂快速沉降的目的,室内采用高温高压流变仪对5%温控型携带液(G509-LHA)进行了黏温测试,测试条件为3.5 MPa、170 s-1,结果见图2。

图2 不同温度下携带液黏度变化测试

结果显示,温度低于20℃时,携带液的黏度大于90 mPa·s;当温度大于70℃时黏度迅速降至5 mPa·s以下,有利于下沉剂的加速下沉。

4.下沉剂沉降速率测试

根据文献,下沉剂在垂直裂缝中静态沉降速率为10 cm/min时可形成分层铺置[5]。在室内配制5%温控型携带液(G509-LHA)加热到不同温度,加入一定比例的下沉剂,测量下沉剂的沉降速率,结果见表2。

表2 下沉剂在携带液中沉降速率测试结果

结果显示,当温度低于70℃时,下沉剂在温控型携带液沉降缓慢;当温度超过80℃时,下沉剂在温控型携带液(G509-LHA)体系中沉降速度明显加快,有利于铺置封堵底水层。

三、堵水压裂工艺参数优化设计

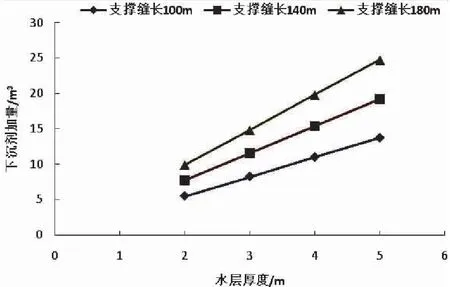

1.下沉剂加量计算

为了使下沉剂充分沉降,且在裂缝远端铺置的下沉剂浓度达到最高,起到尽可能避免后期生产裂缝远端的底水突破至产层出水,可以选择下沉剂从气层上部加入最佳,因此,裂缝两端形成两个砂丘,中部砂堤高度最低。

假设水层都压开,通过模拟计算,在支撑缝长分别为100 m、140 m、180 m情况下(压开裂缝高度为10 m),对应不同水层厚度所需的下沉剂加量见图3。

苏里格西区水层厚度一般为4~5 m,支撑缝长为140 m,根据以上优化结果,下沉剂加量应为15~20 m3。

图3 不同支撑缝长下对应不同水层厚度下沉剂加量

2.下沉剂注入排量优化

注入的下沉剂既要保证到达人工裂缝远端铺置一定的浓度,又要保证向下沉降形成足够的遮挡。排量过大,可能突破气水层所在的砂体,排量过小,可能未形成足够长的人工裂缝。对于苏里格气田储层,考虑压开后的裂缝尽量在气水层的同一砂体内,设计最大施工排量不超过4.5 m3/min,再结合温控型携带液的性质和常用压裂管柱结构等方面考虑,一般设计下沉剂泵注排量为3.0~4.0 m3/min。

在加砂压裂之前进行小排量顶替尤其重要,目的是形成的人工裂缝保持张开,下沉剂充分沉降,表现出施工过程中压力平稳,当注入裂缝内的液量等于裂缝内液体向地层滤失的液量即达到理想情况,下沉剂处于平稳状态,根据温控型携带液的性质和储层特征等,设计小排量顶替1.0~1.5 m3/min。

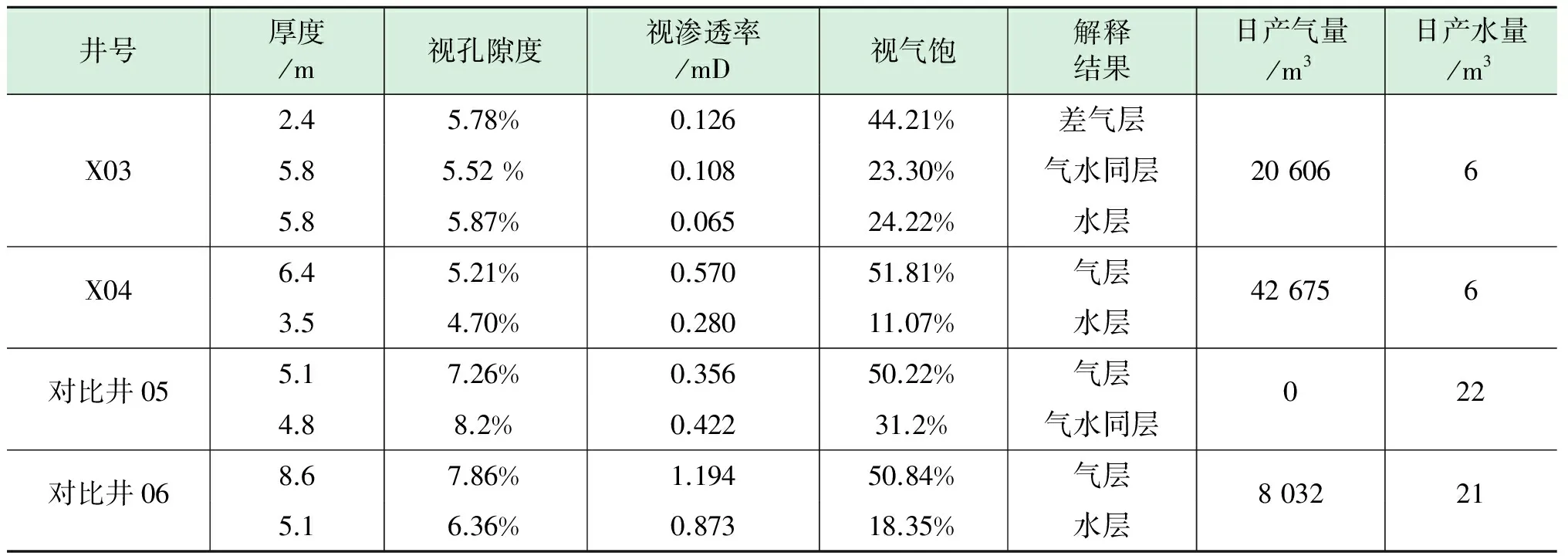

四、现场应用情况

在苏里格气田西区的2口井进行了温控固化下沉剂堵水压裂的现场试验。下沉剂的泵注排量为3.8 m3/min,下沉剂顶替后的泵注排量为1.2 m3/min,顶替时间为33 min,下沉剂加量为15 m3;加砂压裂注入排量为3.0 m3/min,加砂量为10.0 m3。堵水压裂应用井综合测井解释结果及改造效果见表3。

表3 堵水压裂测井综合解释及改造效果

结果显示,堵水压裂技术在苏里格西区底水气藏改造含水率下降了70.8%,产气量大幅度提高,在控水、增产方面取得了较好的效果。

五、结论及认识

(1)温控固化下沉剂具有在90℃~140℃下温控固化特性,下沉剂在苏里格西区储层条件下固化后渗透率低于0.02 mD,液测长期导流为0.01 μm2·cm,远低于常规支撑剂导流能力,对气藏底水层封堵效果显著。

(2)温控携带液体系在超过70℃时具有快速降黏效应,可满足井筒内携带下沉剂和裂缝内下沉剂快速沉降的目的,且利于下沉剂封堵底水层。

(3)优化出不同支撑缝长下对应不同水层厚度下沉剂加量及注入排量,对现场施工提供了有利的支撑。

(4)温控固化下沉剂堵水压裂在苏里格西区底水气藏改造含水率下降了70.8%,产气量大幅度提升,取得了较好的改造效果,为底水气藏改造难题找到突破口。

[1]李宪文,凌云,马旭,等.长庆气区低渗透砂岩气藏压裂工艺技术新进展——以苏里格气田为例[J].天然气工业,2011,31(2):20-24.

[2]胡永全,赵金洲.人工隔层性质对控缝高压裂效果的影响研究[J].钻采工艺,2008,31(1):68-70.

[3]卿山友,米虎宁,李志杰.BY-608下沉剂在黄44井长9储层的应用及思考[J].装备制造技术,2013(1):176-178.

[4]何平,石强,李达,等.苏里格气田西区控水压裂技术研究及应用[J].石油化工应用,2013,23(3):20-23.

[5]宋毅,伊向艺,卢渊.地应力对垂直裂缝高度的影响及缝高控制技术研究[J]. 石油地质与工程,2008,22(1):75-77.