燃煤电厂SCR入口氮氧化物高原因分析及运行调整措施

(徐州华润电力有限公司,徐州 221000)

0 引言

随着环保要求越来越严格,以及国家超低排放政策的落地,SCR烟气脱硝装置的安全、稳定运行成为关键因素,若操作调整不当,很容易造成环保超标、液氨浪费、空预器ABS堵塞等异常情况,影响锅炉的经济性,甚至需要停炉处理。

近些年煤炭市场紧张,许多发电企业由于不能保证燃煤供应,不得不燃用大量与设计煤种参数相差很大的煤种,或者掺烧一些高灰分,低挥发分的劣质煤种,直接导致了许多机组出现SCR入口氮氧化物偏高情况。我司#3机组氮氧化物长期处于500 mg/m3以上的水平,严重超过350 mg/m3的设计要求,液氨用量偏高,对空预器等设备安全运行造成了较大隐患,急需进行有效控制。

1 设备概述

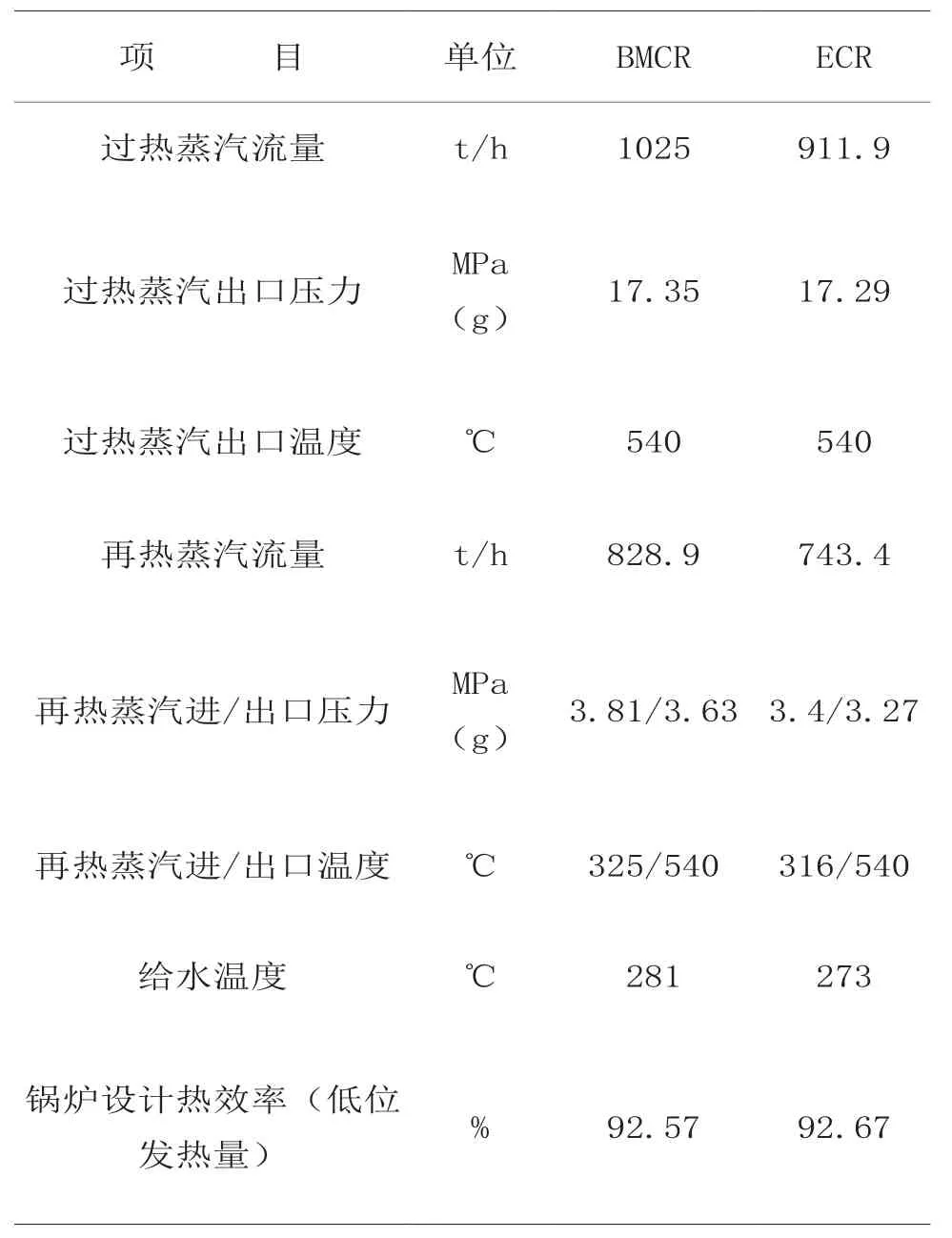

#3机组于2004年建成投产,锅炉为东方锅炉(集团)股份有限责任公司设计制造的 DG1025/18.2-II12 型 320MW亚临界参数自然循环锅炉,如表1所示。锅炉为亚临界压力,一次中间再热的自然循环汽包炉,单炉膛,燃烧器布置于炉膛四角,切圆燃烧,尾部双烟道结构,采用挡板调节再热汽温,固态排渣,全钢架悬吊结构Π型,平衡通风,半露天岛式布置。锅炉采用四角布置、切向燃烧,假想切圆直径为Φ790 mm。燃烧器采用低NOx燃烧器,采用空气分级和燃料分级相结合的技术,运行中维持较大量(20%左右)的高位燃尽风;A层布置小油枪点火装置。除A磨燃烧器喷口外,其余全部采用上下浓淡中间带稳燃钝体的燃烧器;采用节点功能区技术。通过调整主燃烧器区一二次风挡板开度,一次风与主燃区的二次风形成纵向分级燃烧。每个风室的风门挡板配一个执行器。一、二次喷口、燃尽风喷口均为耐热铸钢件。二次风喷口上下摆动30°(最下层上翘5°,不参与摆动),一次风喷口上下摆动20°(微油层不参与摆动);在主燃烧器上方增加燃尽风,与最上层燃尽风(OFA)保持较大的距离;燃尽风从大风箱顶部开口上取二次风;燃尽风也布置在四角,燃尽风喷口可进行上下20°、水平10°摆动。设计燃烧效果NOx排放浓度不超过350 mg/Nm3(标态6%的O2)。锅炉采用的是正压直吹式冷一次风机制粉系统,共设置5台中速磨煤机(ZGM95G),每台磨煤机出口四根粉管,分别对应同一层燃烧器的4个喷口。脱硝装置采用选择型催化还原技术进行烟气脱硝,脱硝装置三层催化剂运行。

表1 锅炉容量和主要参数

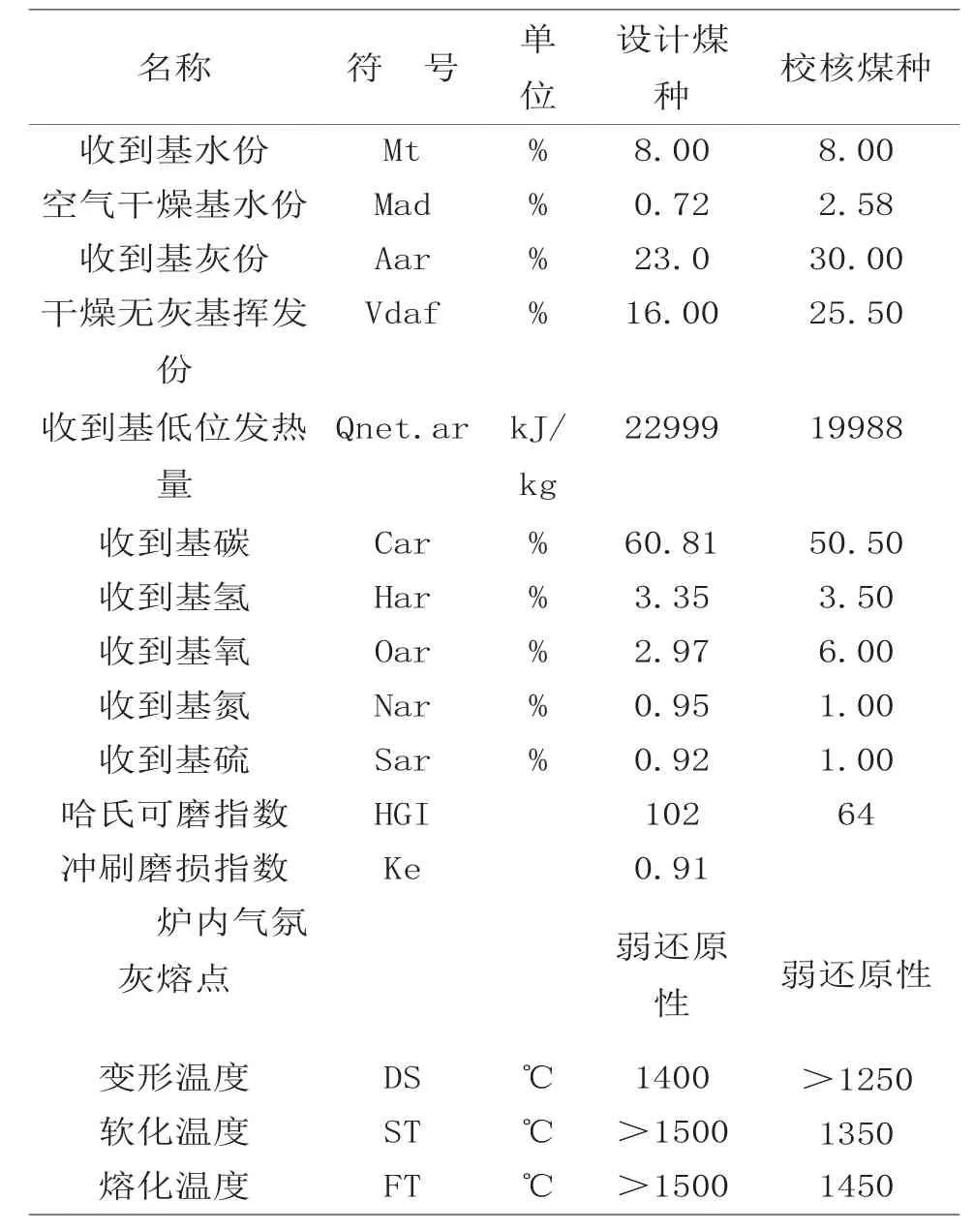

本锅炉燃用徐州混煤和晋东南贫煤,前者为设计煤种,后者为校核煤种;设计煤种为贫煤,校核煤种为烟煤[1]如表2所示。

2 脱硝系统存在问题

近年来我司入炉煤质变化较大,含氮量高的低挥发煤种占比越来越高,导致我司各台炉SCR入口NOx值升高较多,#1至#4炉在加仓煤质及加仓方式基本一致情况下,锅炉入口NOx值及喷氨量明显存在较大差异(如表3所示)。

表2 燃用煤种参数

表3 #1-#4机组SCR入口NOx和喷氨量对比

从表中数据可以看出#3机组在相同工况下SCR入口氮氧化物含量明显高于其他机组,致使喷氨用量处于偏高水平。

3 氮氧化物偏高原因分析

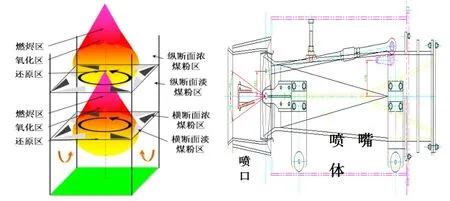

3.1 低氮燃烧器工作原理

低氮燃烧器一般把一次风分成浓淡两股,浓相在内,更靠近火焰中心;淡相在外,贴近水冷壁。浓相在内着火时,火焰温度相对较高,但是氧气比相对较少,故生成的氮氧化物的几率相对减少;淡相在外,氧气比相对较大,但由于距火焰高温区域较远,温度相对较低,故氮氧化物的生成也不会很多;浓淡分离技术,将燃烧器局部的煤粉浓度提高了相对的就降低了此局部区域的一次风量,则煤粉气流中的含氧量便相对降低,在氧供应不足的情况下,游离的N转化为NOx的机会减小[2]。如图1所示。

图1 低氮燃烧器原理

3.2 影响氮氧化合物生成量的因素

根据氮氧化合物生成机理,影响氮氧化合物生成量的因素主要有火焰温度、燃烧器区段氧浓度、燃烧产物在高温区停留时间和煤的特性[3],而降低氮氧化合物生成量的途径主要有两个方面:降低火焰温度,防止局部高温;降低过量空气系数和氧浓度,使煤粉在缺氧的条件下燃烧。燃料型NOx是空气中的氧与煤中氮元素热解产物发生反应生成NOx,影响燃料型NOx生成与还原的因素包括煤质与燃烧设备运行参数两方面的因素。影响燃料型NOx转化率的煤质因素包括:燃料中氮的含量、氮化合物存在的状态、固定碳与挥发分的含量之比、氮在热解时析出的过程及在挥发分和焦炭中分配的比例等;热力型NOx是燃烧时空气中的N2和O2在高温下生成的NOx,影响热力型NOx生成量的主要因素有燃烧反应的温度、氧气浓度和反应时间,主要控制因素是温度,温度对热力型NOx生成速率的影响呈指数函数关系。影响热力型NOx生成的另一个主要因素是反应环境中的氧浓度比。因此控制热力型NOx生成量的方法概括为:降低燃烧温度水平,避免局部高温;降低氧气浓度;缩短燃烧产物在高温区内的停留时间等[4]。

各煤种NOx排放量指标(参考值):

烟煤 170~300 mg/Nm3(O2=6%)

褐煤 170~400 mg/Nm3(O2=6%)

贫煤 <600 mg/Nm3(O2=6%)

无烟煤 <800 mg/Nm3(O2=6%)

4 运行调整措施

4.1 细化燃煤掺配

由于各煤种中含氮量不同,所以在燃煤掺配时要合理进行分配,注意控制氮含量高的煤种的掺配比例。

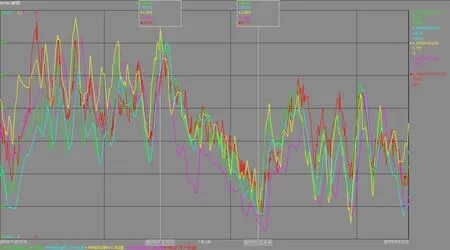

4.2 控制炉内氧量

根据CO测点数值合理控制炉内氧量,在满足燃料完全燃烧的前提下尽量降低炉内氧量,同时运行中适当加大燃烬风风门挡板及SOFA风挡板的开度,适当关小主燃区风门挡板开度,使主燃烧器区域的氧浓度降低,这既能控制燃烧区域的火焰温度,又能抑制燃料氮形成的中问产物与氧的化合[5]。加强了空气分级效果,可以达到降低了NOx排放量的需求。但是缺氧燃烧,生成的还原性气体使炉膛容易结焦,所以应该权衡把握,不宜调整幅度过大。如图2所示。

图2 氧量调整前后NOx值对比

4.3 保持相邻磨组运行

相邻磨组运行时,低氮燃烧器各层燃料与空气分级效果较好,能够很好的抑制氮氧化物的生成;当磨组隔层运行时,燃烧出现断层,分级燃烧效果被严重削弱,由于停运磨上下均通有热二次风,引起该区域氧量较高,导致停运磨的相邻磨燃烧时为富氧燃烧,氮氧化物生产量增加,引起SCR入口NOx值上升,喷氨量增大。所以当出现磨组隔层运行时,需将该磨喷口上下两层辅助风挡板适当关小,以降低该区域氧量[6]。如图3所示。

图3 磨组隔层与不隔层运行NOx值对比

4.4 控制较低的一次风量

一次风的主要作用为输送煤粉,但同时也为煤粉燃烧提供了部分氧量。当一次风量较大时,煤粉燃烧时的氧量增加,氮氧化物生成量较大;在不堵磨的前提下尽量降低一次风量,使得煤粉燃烧时的氧量降低,能够抑制氮氧化物的生成,降低SCR入口NOx值,从而达到降低喷氨量的目的。如图4所示。

图4 一次风量降低前后对比

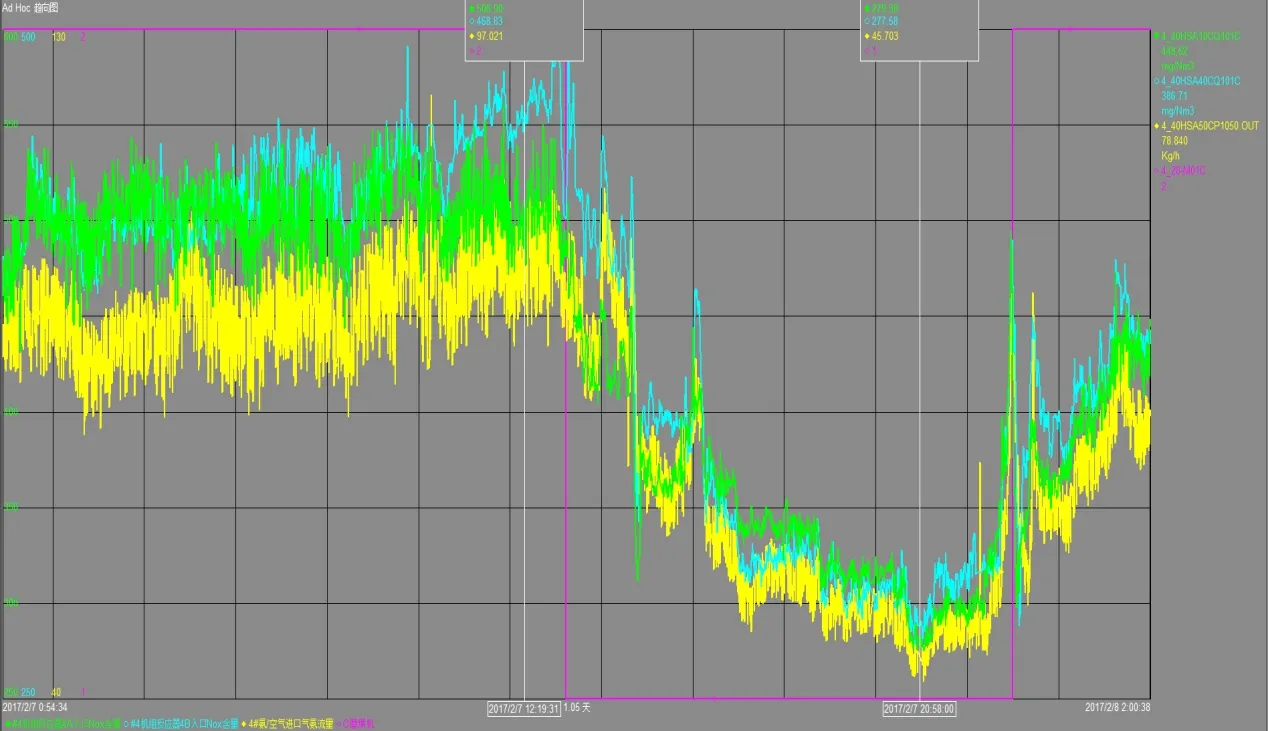

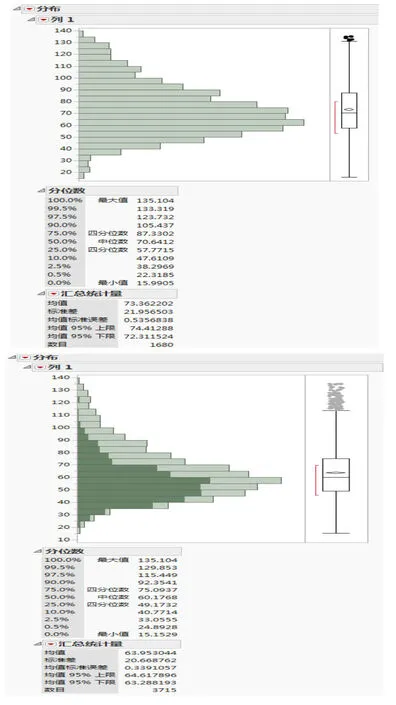

5 效果验证

如图5、图6所示。

图5 调整前后液氨用量走势

图6 调整前后液氨用量分布

运行调整措施实施后,#3炉液氨用量从调整前的平均73 kg/h下降至63 kg/h,降幅达到13%,从调整前后的液氨用量分布分析,80 kg/h至140 kg/h的高用量区间占比明显减少,也就是说运行调整后,随着SCR入口NOx值的降低,大量喷氨情况有所改善,喷氨幅度更为平稳。经济收益上,按照液氨单价3800元/t计算,全年可以节约液氨87.6 t,节约生产成本约33.28万元。

6 结束语

综上所述,文章系统的阐述了320MW亚临界参数自然循环锅炉的工作原理,以及SCR脱销过程中入口NOx存在偏高的问题,从技术性方面和燃烧反应过程加以改进,通过实测数据对比可见改造效果显著。