KR法铁水脱硫搅拌装置轴承故障分析及改进对策

龙剑群,郑同六,曾伟业,张宇轩,陈贤波

0 引言

KR(Kambara Reactor)法[1],又称为旋转搅拌脱硫法,是将表面浇注有耐火材料的搅拌桨浸入铁水中旋转,将脱硫剂(CaO、CaC2、Mg等)与铁水搅拌混合的铁水脱硫技术,如图1所示,其化学反应式为:

图1 KR法铁水脱硫实例Fig.1 The KR method of liquid iron desulfurization

铁水经过脱硫再进入转炉冶炼的工序称为铁水预处理,它能有效降低转炉炼钢生产负荷,对于降低钢渣含量、提高钢水质量、提升生产效率、降低生产成本等方面意义匪浅。其工艺流程:混铁车铁水→倒罐站→铁水罐→铁水罐倾翻车→脱硫前扒渣→测温/取样→搅拌脱硫→测温/取样→脱硫后扒渣→兑入转炉。

自宝钢湛江东山钢铁基地2#BF投产以来,铁水预处理工序生产节奏陡然加快,三工位KR脱硫搅拌设备满负荷运转,搅拌装置接连发生多次轴承故障,KR设备停机对转炉生产节奏和产品质量造成严重影响,经济损失巨大。该现象暴露出KR法铁水脱硫搅拌装置现有技术性能、设备维护水平达到瓶颈,对该装置轴承故障原因与改进措施的研究迫在眉睫。

1 结构原理

1.1 KR脱硫搅拌装置

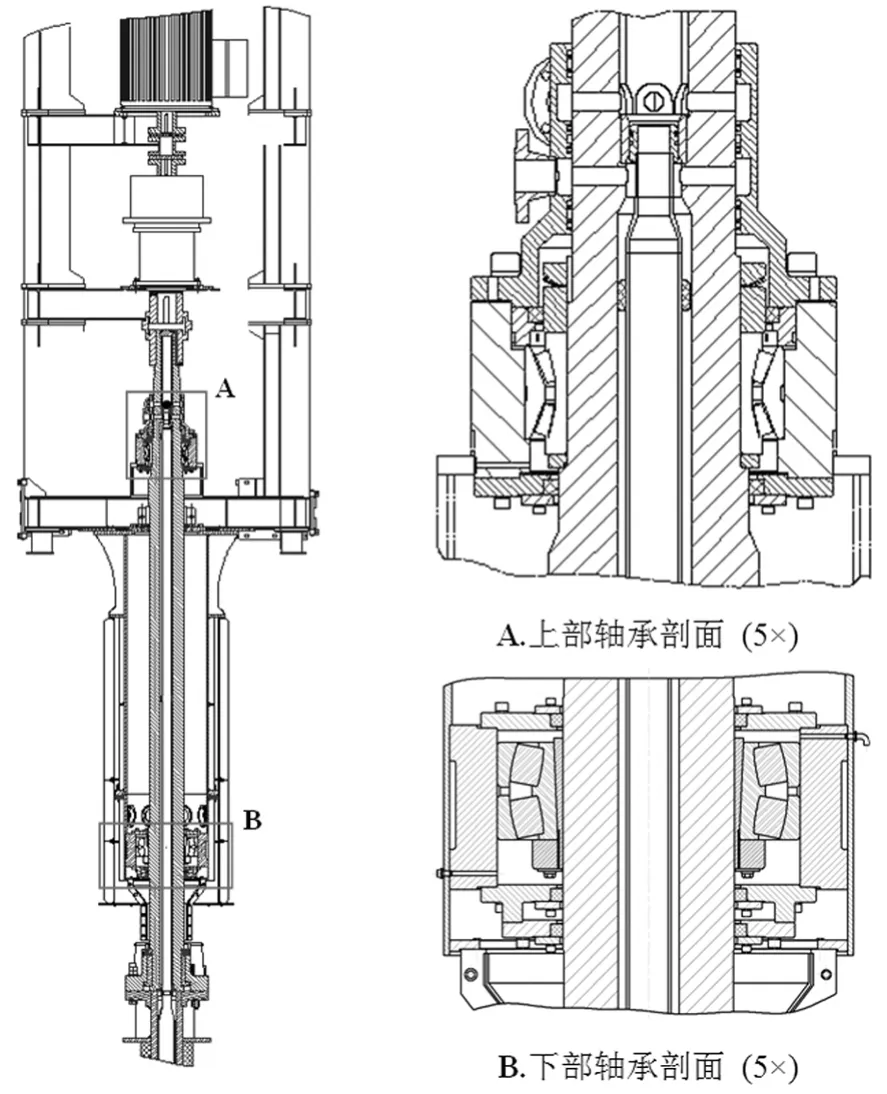

KR脱硫搅拌装置主要由旋转搅拌装置和卷扬装置组成。旋转搅拌装置整体安装在升降小车上,由卷扬装置驱动,在固定框架和导轨内上下升降、旋转搅拌,主要由电机、减速机、轴、上部轴承、下部轴承、套筒、搅拌桨及其他部件组成,脱硫搅拌装置结构如图2所示。

图2 KR搅拌装置Fig.2 The stirring apparatus for the KR

1.2 旋转搅拌装置轴承

旋转搅拌装置轴上设计安装了上部和下部两组轴承,如图3所示。其中,上部轴承如图3中A所示,采用成对安装的双列圆锥滚子轴承,主要承受搅拌桨传递而来以轴向载荷为主的轴向和径向联合载荷[2],用于固定整个驱动轴及轴上零件;下部轴承如图3中B所示,采用调心球面滚子轴承,主要承受搅拌桨传递而来以径向载荷为主的径向和轴向联合载荷,调心性能良好,用于减轻搅拌桨熔损、结渣后离心惯性力对装置的振动[3]。

2 故障分析

2.1 故障经过

图3 旋转搅拌装置轴承剖面图Fig.2 The profiles of stirring apparatus bearings

2017年上半年,KR搅拌装置接连发生两起停机故障,组织检修人员对装置进行拆检过程中,发现搅拌装置下部轴承严重损坏,经清理、更换轴承后恢复使用。

2.2 原因分析

为了分析KR法铁水脱硫搅拌装置轴承故障原因,分别对下部轴承外部工况勘察、轴承内部状态检查以及其他影响因素分析,下部轴承剖面结构及润滑路径如图4所示。

(1)轴承外部工况勘察

①粉尘工况。KR脱硫搅拌时,脱硫粉剂与氧化铁皮等扬尘通过除尘系统捕集,由于吸尘口位置固定,仍有部分粉尘弥漫在环境中,随着旋转搅拌装置下部轴承尘封11和油封10与轴接触摩擦,一旦密封件老化失效,轴承内的润滑脂将沿密封间隙流失,造成轴承润滑不良,灰尘易反向窜入轴承5内部而加剧轴承磨损,粉尘工况还对区域内其他设备及生产人员的职业健康造成潜在危害。

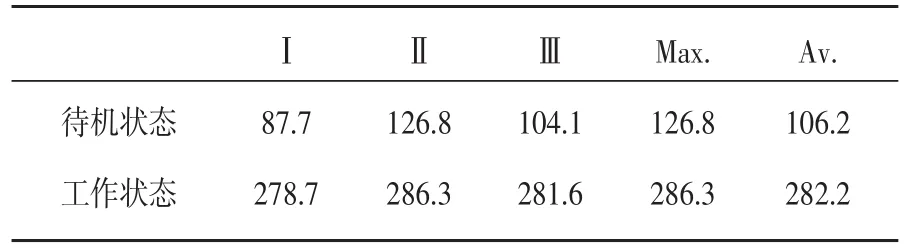

②高温工况。下部轴承工作时套筒6外部常受铁水烘烤因而处于高温工况,为掌握其实际受热状态,使用Fluke Ti 200红外热像仪分别在待机与工作两个状态下进行热成像,测量统计3组数据,下部轴承套筒及搅拌桨法兰部位温度场[4]如图5所示,统计数据见表1。

从检测结果看,搅拌装置待机时,下部轴承外部套筒外表平均温度106.2℃;工作状态下,套筒外表平均温度282.2℃。下部轴承与套筒之间的轴承座2内设有空气冷却管路,用以隔离和降低外部热传递,达到保护轴承的作用。因而,高温工况下轴承内部冷却及润滑须可靠有效[5-6],否则将对轴承使用寿命造成严重影响。

图4 下部轴承润滑路径(改进前)Fig.4 The lubrication path of lower side bearing before improvement

表1 下部轴承套筒外表温度Tab.1 Surface temperature outside the lower side bearing’s sleeve℃

③振动工况。从KR设备实际使用状态来看,KR搅拌过程中钢结构发生轻微振动,振动对KR设备带来潜在隐患,表明了KR搅拌工位框架设计结构刚度不足,吴雪兵等在文献[7]中对KR搅拌过程中搅拌桨离心力等导致的振动问题进行了分析。

(2)轴承内部状态检查

通过排查下部轴承润滑路径,该轴承采用“下进上出”的脂润滑方式,润滑脂通过补脂孔1进入轴承座2下部,不断上升后通过轴承3内部间隙,最终从排脂孔7注满排出。

经现场拆检,发现下部轴承润滑不良,紧定套4与轴发生刮擦,一个滚动体在辊道内异常旋转约90°,另一个滚动体严重磨损并已全部剥落,轴承解体检查情况如图6所示。

在对润滑管路现场检查过程中,发现轴承排脂孔7严重堵塞,油封10和尘封11均已损坏。

图5 搅拌装置下部轴承外部温度场Fig.5 The temperature field outside the lower side bearing of stirring apparatus

2.3 分析结论

综上分析,造成KR脱硫搅拌装置轴承故障轴承故障原因如下:

(1)轴承内部润滑不良。因轴承座排脂孔发生严重堵塞,在向轴承内部补充润滑脂的过程中,内部正压力造成油脂无法进入轴承内部,或从密封件处流失,造成轴承润滑不良,由于下部轴承外部高温工况,润滑不良的轴承在工作中发生异常摩擦和温升[8],引起油封损坏,加速了润滑脂泄漏,加剧了轴承失效。

图6 搅拌装置轴承解体检查Fig.6 Strip inspection for bearing of stirring apparatus

(2)润滑路径设计缺陷。轴承座补脂孔位置设计在轴承下部,并未按照轴承设计油孔从中间补充油脂,粉尘工况下排脂孔管路堵塞,对轴承内部润滑造成严重威胁。

3 改进对策

3.1 对策措施

根据上述分析的故障原因,提出对策措施进行改进。

(1)优化轴承润滑路径。对原有补脂孔移位,改为从轴承宽度方向中心径向进油,通过轴承设计油孔将润滑脂带入轴承滚动体、保持架及内外圈辊道,提升润滑效果,如图7所示。

图7 下部轴承润滑路径(改进后)Fig.7 The lubrication path of lower side bearing after improvement

(2)增加自动润滑装置。为了避免因轴承密封件老化失效或轴振动导致润滑脂从密封处泄漏,将原有人工周期补油脂的润滑方式改进为采购自动润滑装置周期补油脂,同时提高加油频率,提升轴承润滑效果。

(3)加强环境除尘改善。新增负压吸尘装置,改善生产灰尘弥漫对设备和人员带来的安全隐患,进一步改善KR区域环境。

(4)提高设备结构刚度。对KR工位进行振动监测,根据监测结果有针对性地组织检修方紧固螺栓、加固结构,提高KR设备结构刚度。

(5)加强设备日常管理。通过定期点检确认轴承等关键部位润滑情况,确保补排脂管路畅通,提高轴承使用寿命。

3.2 改进效果

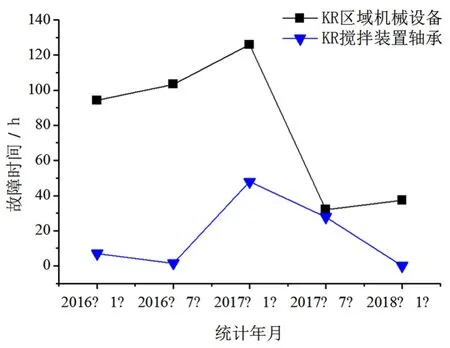

自2016年2号高炉投产以来,KR区域设备满负荷运转,KR搅拌装置轴承故障率居高不下,自2017年起对KR搅拌装置轴承润滑路径等改进措施陆续实施以后,KR设备状态明显提升,KR设备停机故障时间如图8所示。

4 结论

通过对宝钢湛江炼钢厂KR脱硫搅拌装置轴承故障进行原因分析,提出了消除轴承润滑路径设计缺陷等相应改进对策,为降低设备故障率,提升产量,降低企业损失具有重要作用。

图8 KR设备故障停机时间Fig.8 Equipment downtime of KR

轴承作为传动机械中的关键精密零件,应当被精心呵护,对于冶金机械中的轴承而言,其往往工作在严苛恶劣的环境工况中,高温、粉尘、振动等不利因素均威胁着轴承使用寿命。良好的润滑是轴承正常稳定工作的最基本保证,轴承润滑路径的设计、使用以及维护的合理性和有效性,应当引起设计人员、设备维护人员以及管理者的足够重视。

参考文献:

[1]文光华,许松,奚超超,等.KR法铁水脱硫剂利用技术研究进展[J].炼钢,2016,32(03):1-7.

[2]韩清鹏,李天成,李晨晨,等.基于ARMA模型的滚动轴承故障诊断研究[J].机电工程技术,2018(01):68-71.

[3]邓勇,丁跃华,李骏峰,等.KR搅拌脱硫工艺的动力学研究[J].钢铁研究,2014,42(02):26-28.

[4]卢黎明,曾国文.滚滑轴承温度场的有限元分析[J].机械传动,2016,40(04):139-142.

[5]徐文龙,肖曙红,肖红光.角接触球轴承传热机理及其对高速电主轴性能的影响分析[J].机电工程技术,2016,45(04):49-54.

[6]宁峰平,姚建涛,孙锟,等.多因素耦合对空间轴承热学特性的影响[J].浙江大学学报(工学版),2016,50(01):129-136.

[7]吴雪兵,章文超,郑群,等.KR法脱硫站搅拌轴振动问题分析及解决措施[J].重型机械,2016,50(06):91-95.

[8]孙丽军,薛闯,张立浩,等.倾斜轴颈重载轴承润滑性能分析及试验研究[J].润滑与密封,2016,41(07):107-111.