全预制装配式桥梁方案研究

王继全

(上海市政工程设计研究总院(集团)有限公司,上海市200092)

0 引言

随着社会的进步及人们环保意识的提高,桥梁的施工环境越来越受到政府与民众的重视,尤其是城市核心的桥梁。桥梁建设工期、施工噪声污染、保交压力等逐渐成为桥梁设计时必须放在首位考虑的因素。

虽然传统建设方式为我国城乡建设快速发展发挥了重要作用,但其弊端也十分突出:粗放式,材料浪费严重;工地脏乱,对交通环境影响大;质量控制难,质量通病严重;劳动力整体素质低、成本高。图1为传统建设方式下漫天灰尘、拥挤混乱的施工现场。

图1 传统建设方式现场

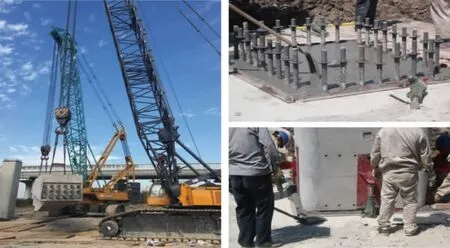

预制装配式技术具有构件生产标准、现场安装快速便捷、施工节能环保等优势。它可以减少对大气环境和道路交通的影响,提升工程品质和安全质量、文明施工水平,大规模推广后能有效降低社会成本(见图2)。中央及各地政府也先后推出一系列的政策,大力推广装配式建筑的发展[1]。

图2 装配式桥梁建设效果图

1 预制装配式技术发展

桥梁预制安装技术最早起源于法国。E.弗莱西奈在1945~1948年期间首先对预应力混凝土桥进行了预制拼装施工。在过去的几十年间,利用预制安装工艺来缩短桥梁建造时间的方法在欧美各国已逐渐受到重视。美国有较多关于节段拼装桥墩的实例。比较著名的有佛罗里达州的的John T.Collision Bridge、德州的183号公路、北卡罗来纳州的 Linn Cove Viaduct、德拉维州的 C&D Canal Bridge、弗吉尼亚州的Varina-Enon Bridge、新泽西州的Victory Bridge、内华达州的Colorado Bridgeof Hoover Dan Bypass等,但这些主要处于低烈度地震带。

中国台湾地处频繁地震带,2010年台湾台中生活圈2号线东段、台中生活圈4号线北段及大里联络道工程其中几段采用预制节段桥墩吊装工艺,并配合设置减隔震支座以提高其抗震性能。

新澳凼大桥是连接澳门与凼仔岛的跨海公路大桥,其主桥桥墩采用多层横截面为工字型的钢筋混凝土预制块体为墩身主体,采用装配的方式,对穿过墩身及墩顶横梁的高强预应力钢筋进行张拉锚固,将墩身与桩基承台连成一体。

中国大陆的预制拼装桥墩起步相对较晚,北京积水潭桥试验工程、东海大桥(见图3)、杭州湾大桥、上海长江大桥等采用了湿接缝连接的节段拼装实体桥墩[2]。

图3 东海大桥装配式施工

近几年来,随着国家政策导向,预制拼装技术开始推广开来。比如,上海的S6沪翔高速公路、嘉闵高架北二期、国定路下匝道、S7公路(S20-月罗公路)、S3公路先期实施段、S26等其中全部或部分采用了全预制拼装技术[3]。图4为东海大桥装配式施工效果图。

图4 东海大桥装配式施工效果图

2 上部结构预制类型

桥梁的预制拼装是从上部结构开始的。1951年德国工程师Finsterwalder 在Lahn河上建造了第一座悬臂浇筑施工的预应力混凝土桥梁,形成了现代意义上的悬臂浇注施工法[4]。1978年美国佛罗里达州建成的长礁桥101×36 m,是首座采用预制节段拼装施工的体外预应力桥梁,该工程创造了每周架桥108 m的施工速度[5]。

我国从20世纪60年代开始对预制节段拼装预应力混凝土桥梁进行研究。1966年竣工的成昆铁路旧庄河一号桥便采用预制节段悬臂拼装施工法[6]。随后随着研究的深入,于2001年3月在上海浏河大桥首次采用专用移动支架实现预制节段逐跨拼装法施工。之后的上海沪闵高架二期工程和苏通大桥等重大工程都是采用节段拼装施工技术。

进入21世纪后,上部结构预制拼装逐渐在我国推广开来,技术相对成熟,主要分为整孔预制、分片预制、节段预制三类。

受制于吊装重量的限制,整孔预制主要适用于铁路桥梁、轻轨桥梁等相对较窄的桥梁,工厂整体预制后整体运输至现场进行安装,如图5所示。

图5 整孔预制箱梁

城市桥梁为了保证功能使用需要,桥面往往较宽,主线桥梁常规要达到25 m,局部路段甚至达到40 m。为了加快施工进度,桥梁设计人员逐渐研发出了空心板、T梁、小箱梁等分片预制的结构,运至现场架梁后再进行横向连接,如图6所示。

图6 单片预制小箱梁

在悬臂浇筑的基础上,为了加快施工进度,提高工程质量,逐渐研发出了大箱梁节段预制拼装技术。该思维方式是横向切段以达到减小节段重量的目的,如图7所示。

3 下部结构预制类型

桥梁下部结构的预制拼装发展较晚,主要是由于接缝的连接处理,抗震安全性能难以保证。桥梁下部结构的预制主要体现为盖梁与桥墩的工厂预制。

图7 嘉闵二期大箱梁节段预制拼装

第一座采用预制拼装桥墩技术建造的桥梁是美国20世纪80年代开始建造的Linn Cove高架桥。该桥下部桥墩采用有黏结后张预应力筋连接,并采用了环氧接缝处理。该项目通过采用预制拼装技术顺利解决了环境制约和工程进度等问题。该项目也成为预制拼装技术应用的一个典型工程范例。随后,在欧美一些地震危险性低的地区,预制拼装桥墩技术应用逐渐增多。例如,位于美国科罗拉多州的Vail Pass桥梁的下部桥墩也采用了有黏结后张预应力筋的连接方式。

随着人们对预制拼装抗震性能的进一步研究,立柱、盖梁的预制拼装技术开始推广,如上海嘉闵二期、S3公路先期实施段(见图8)、中环国定路下匝道、S7公路新建工程、新疆东进场高架等,并在全国快速发展。

图8 上海S3公路先期实施段

4 附属结构预制类型

随着对工程施工进度的要求越来越高,工程中任何一个环节都会变成拖延工期的关键要素,桥梁主体结构完成全预制工厂化生产后,配套附属设施亦应同步提高生产效率。桥梁附属设施预制主要分为防撞墙、侧平石、交安设施基础等。附属设施的工厂化预制生产,能大大提高工程质量及清水混凝土的美观(见图9)。

图9 防撞墙工厂化预制生产

5 预制构件连接方式

预制拼装技术最核心的问题在于预制节段连接的处理方式。在国际或国内,大多采用后张预应力筋连接、钢筋焊接或搭接,并采用湿接缝连接、插槽式或承插式接缝连接、灌浆套筒连接、波纹管连接以及UHPC连接等。

从目前已实施的工程来看,灌浆套筒连接(见图10)、波纹管连接(见图11)以及UHPC连接(见图12)更受工程师青睐。研究结果表明:灌浆套筒多预埋于墩身,起钢筋连接件作用,桥墩塑性铰区损伤状况受套筒影响显著;灌浆波纹管多预埋于承台或盖梁内,用于加强伸入钢筋的锚固效应。这两类拼接构造桥墩的抗震性能并不弱于现浇的混凝土桥墩,但损伤部位均集中在接缝处。UHPC连接则能更好地适应桥墩与承台、桥墩与盖梁的连接,且其施工相对于套筒及波纹管两种方式更为简洁。

图10 灌浆套筒连接

图11 灌浆波纹管连接

图12 UHPC连接

6 结语

全预制装配式桥梁建造技术,不仅能很好地控制工程质量,而且能加快施工速度,减少现场污染,同时也符合低碳化、和谐社会的发展要求。随着技术的不断进步,该技术必将引领桥梁建造往高效、低碳、环保的方向发展。

本文通过对全预制装配式桥梁建造技术的剖析,列举已经施工完成及正在施工的案例,整理和归纳了桥梁上部、下部、附属预制类型及连接方式,提出了目前比较适合我国发展的装配式技术方案,希望能给设计同行以借鉴,更好地促进国内装配式桥梁的快速发展。

参考文献:

[1]D G/TJ08-2160—2015,预制拼装桥墩技术规程[S].

[2]李国平.全预制混凝土桥梁技术概论[C]//第十八届全国桥梁学术会议论文集.北京:人民交通出版社,2008.

[3]黄国斌,查义强.上海公路桥梁桥墩预制拼装建造技术[J].上海公路.2014(4):1-5.

[4]Walter,P.J.and Muller,J.M.,Construction and Design ofPrestressed Concrete Segmental Bridges[M].WileyInterscience publication,1982.

[5]裘伯永,盛兴旺.桥梁工程[M].北京:中国铁道出版社,2001.

[6]成昆铁路技术总结委员会.成昆铁路[M].北京:人民铁道出版社,1980.