离子液体为溶剂和模板剂合成多级孔金属催化材料

刘会贞

中国科学院化学研究所,北京 100190

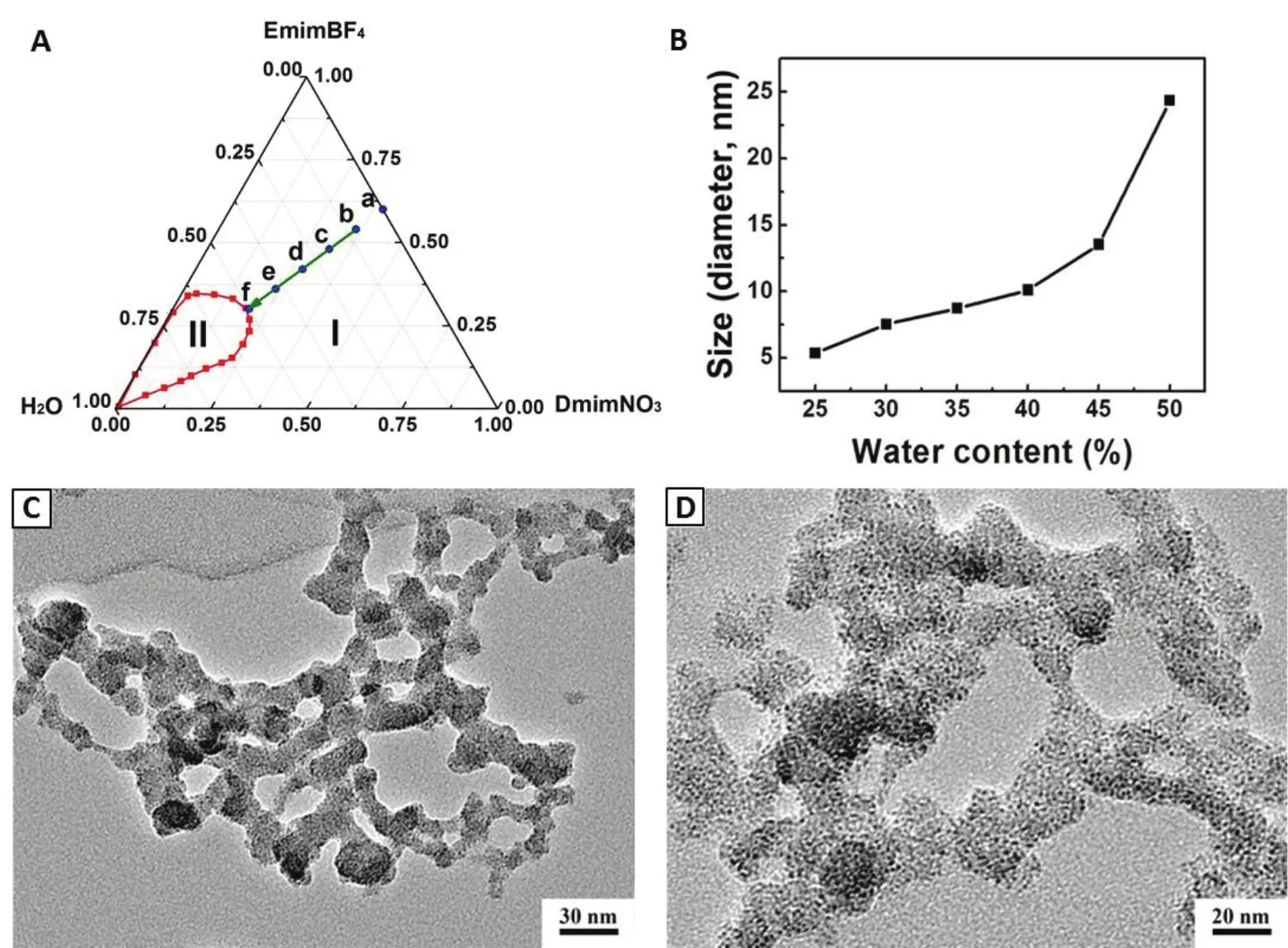

(A) EmimBF4/DmimNO3/H2O三元相图。(B)三元体系中微区尺寸随水含量的变化。(C,D)以图A中f点为最终组成的介质中合成的多级孔Ru催化材料电镜照片

金属原子具有极强的配位能力,在催化领域有着广泛的应用1。负载型金属催化材料兼具金属纳米颗粒和载体的双重性能,成为应用最广泛的非均相催化剂之一2。然而,负载型催化剂活性组分多包覆于载体中,不利于与反应物直接接触,并且在反应过程中,活性组分容易从载体表面脱落。

无载体金属催化剂可节约催化剂的生产时间和成本。金属材料在合成过程中容易结晶从而导致较低的比表面和较少的活性位点,因此,合成高比表面的多级孔金属催化材料极具挑战性3。目前,有三种主要方法合成多孔金属材料,包括模板法4、电沉积法5和合金中去除某种金属法6。模板法在多孔材料合成中具有非常重要的地位,材料的多级孔结构可以通过调节模板剂的尺寸实现。

离子液体多元体系中存在多种相互作用,容易形成聚集体等微区结构7,并且微区尺寸变化可通过调节体系组成实现,从而可作为多孔材料合成的模板8。最近,中国科学院化学研究所韩布兴研究员课题组发现组分两两互溶的离子液体 1-乙基-3-甲基咪唑、四氟硼酸盐/1-癸基-3-甲基咪唑硝酸盐/水三元体系中存在两相区。在均相区,随着水含量的增加,微区尺寸增大,尤其在接近相分离组成时微区尺寸增大更明显。利用此体系的独特性质,该课题组成功合成了高比表面的多级孔Ru和Pt催化材料。以多级孔Ru为例,材料由1.5 nm左右的颗粒自组装而成,颗粒之间存在微孔,材料内部存在具有与离子液体体系微区尺寸相一致的介孔。多空金属的 BET比表面高达 112 m2·g-1,孔体积高达 0.45 cm3·g-1。在材料合成的过程中,离子液体阳离子吸附于纳米颗粒的表面,防止其团聚。在纳米颗粒组装过程中,三元体系中微区作为模板剂,形成材料的多级孔结构。

合成的多级孔Ru催化材料对乙酰丙酸加氢、苯加氢、刚果红降解反应具有非常高的活性和选择性,其活性远高于商用负载型 Ru/C催化剂(Ru负载量为5%)和无孔Ru催化剂。通过对其性质进行表征,发现多级孔 Ru催化材料具有比表面积高、表面活性原子数多、氢气吸附能力强、润湿性好等优点。并且,多级孔Ru催化材料具有良好的稳定性,重复使用五次活性不变,且结构保持稳定。

该研究工作近期已在 Angewandte Chemie International Edition上在线发表9,并被评为VIP文章(very important paper)。该工作首次利用离子液体三元体系合成高比表面的多级孔金属催化材料,并展现出优异的催化性能。该方法简单易操作,也为其他多孔材料的合成提供了新的思路。

(1) Besson, M.; Gallezot, P.; Pinel, C. Chem. Rev. 2014, 114, 1827. doi: 10.1021/cr4002269

(2) Widmann, D.; Behm, R. J. Acc. Chem. Res. 2014, 47, 740. doi:10.1021/ar400203e

(3) Kloke, A.; von Stetten, F.; Zengerle, R.; Kerzenmacher, S. Adv. Mater.2011, 23, 4976. doi:10.1002/adma.201102182

(4) Budevski, E.; Staikov, E.; Lorenz, W. J. Electrochemical Phase Formation and Growth; Wiley-VCH: Weinheim, Germany, 1996.

(5) Paunovic, M.; Schlesinger, M. Fundamentals of Electrochemical Deposition; Wiley-VCH: New York, USA, 2006.

(6) Qi, Z.; Vainio, U.; Kornowski, A.; Ritter, M.; Weller, H.; Jin, H. J.; Weissmüller, J. Adv. Funct. Mater. 2015, 25, 2530. doi: 10.1002/adfm.201404544

(7) Wang, H. Y.; Feng, Q. Q.; Wang, J. J.; Zhang, H. C. J. Phys. Chem. B 2010, 114, 1380. doi: 10.1021/jp910903s

(8) Kang, X. C.; Ma, X. X.; Zhang, J. L.; Xing, X. Q.; Mo, G.; Wu, Z. H.; Li, Z. H.; Han, B. X. Chem. Commun.2016, 52, 14286. doi: 10.1039/C6CC08015D

(9) Kang, X. C.; Sun, X. F.; Ma, X. X.; Zhang, P.; Zhang, Z. R.; Meng, Q. L.; Han, B. X. Angew. Chem. Int. Ed. 2017, doi: 10.1002/anie.201706188