锂硫电池用石墨烯基材料的研究进展

陈克,孙振华,方若翩,李峰,*,成会明,3,*

1中国科学院金属研究所,沈阳材料科学国家(联合)实验室,沈阳 110016

2上海科技大学物质科学与技术学院,上海 201210

3清华大学,清华-伯克利深圳学院,广东 深圳 518055

1 引言

随着便携式电子设备和电动汽车的发展,商用锂离子电池的能量密度已难以满足日益增长的电能储存需求。长续航的二次电池成为研究人员的研究焦点。在多种候选的电化学储能体系中,基于硫与锂的多电子电化学转化反应的锂硫电池优势显著:高理论比容量 1675 mAh·g-1;高理论比能量 2567 Wh·kg-1(远高于商用钴酸锂石墨锂离子电池的 387 Wh·kg-1);低工作电压(2.2 V)使其相对安全;同时单质硫储量丰富、成本低且环境友好,使锂硫电池具备巨大的商业化应用前景1-4。

但锂硫电池存在一系列问题制约其商业化进程,如单质硫和其放电终产物硫化锂的低电导率限制了活性物质的利用率和电池的倍率性能;充放电过程中产生的中间产物多硫化锂可溶解于电解液,并在正负极之间来回穿梭,使电池容量迅速衰减;硫在放电过程中会发生高达 80%的体积膨胀,会造成正极发生粉化,导致电池失效。此外,如采用金属锂作为负极,在循环过程中可能生成锂枝晶,容易刺穿隔膜造成电池短路,带来安全隐患1-3。

为了解决以上问题,近年来研究者在锂硫电池正极材料、负极材料、电解液和隔膜等方面进行了广泛的研究,并取得了一系列进展。通过将硫均匀负载在导电载体上,可有效提升电极导电性5;通过设计合适的孔结构或使用柔性载体能有效缓冲硫的体积膨胀6-8。在抑制多硫化锂穿梭效应方面,研究工作可大致分为两类:一类是物理限域作用,通过设计具有大比表面积和丰富孔结构的载体材料来吸附多硫化锂,或在正极和隔膜之间添加吸附层防止多硫化锂扩散到负极9-11;另一类是化学吸附作用,通过极性载体材料与多硫化锂之间的化学吸附作用来限制多硫化锂的溶解和扩散12。此外,目前还有利用短链硫分子和有机物形成硫键的化合物等规避多硫化物产生的方式避免穿梭效应发生13。在正极材料的研究中,将碳基材料14(包括活性炭15-17、碳纳米管18,19、碳纳米纤维19,20、石墨烯21-24、碳纳米球25,26等)、导电有机聚合物27和金属化合物28作为负载硫的载体,能有效提升锂硫电池的性能。在金属锂负极方面,通过设计储锂结构或者定向诱导固体电解质膜的生成,能够在一定程度上抑制锂枝晶的生长29-32。

石墨烯是由单层碳原子通过 sp2杂化而形成的具有蜂窝状晶体结构的碳材料,具有丰富的孔结构、良好的导电性和较高的化学稳定性33,34。石墨烯基材料是指将石墨烯进行表面官能团修饰、异质原子掺杂或与其它材料复合以实现特定功能的材料,如氧化石墨烯、氮掺杂石墨烯、石墨烯/金属化合物、石墨烯/有机物复合物等。将石墨烯基材料应用于锂硫电池中,可有效提升硫电极的导电性,限制可溶性多硫化物的扩散并缓解电极体积膨胀35。因此,石墨烯基材料被广泛研究,将其用于锂硫电池的正极、隔膜涂层、中间阻挡层、集流体和负极保护层。

本文综述了近期石墨烯基材料在锂硫电池中应用的研究结果,分析了石墨烯、功能化石墨烯、掺杂石墨烯及石墨烯复合材料对锂硫电池性能的作用和影响,并展望了石墨烯基材料在锂硫电池中应用的未来发展方向和研究前景。

李峰,1971年生于辽宁,1995年毕业于南京工业大学。中国科学院金属研究所研究员,主要从事电化学能源储存与转换用材料研究,2016年入选高被引科学家(材料类)。 成会明,1963年生于四川,毕业于湖南大学。中国科学院金属研究所研究员、中国科学院院士,主要从事新型炭材料及能源材料的研究,多次入选高被引科学家(材料和化学两个领域)。

2 锂硫电池的工作原理

锂硫电池主要由锂负极、硫正极、隔膜和含锂盐的电解液或固态电解质组成。与锂离子电池嵌入脱出的插层机制不同,锂硫电池的电化学反应是基于锂和硫的多电子转化反应。在放电过程中,环状的S8分子在得电子后开环,与锂离子形成易溶于电解液的多硫化物(Li2Sn,n = 4-8),这是固相到液相的转变,反应速率较快。在此状态下,多种多硫离子共存,在放电曲线中表现为2.3 V (vs Li/Li+)的第一个平台(该平台对应的理论比容量为 418 mAh·g-1)36。随着反应的进行,多硫离子继续得到电子生成S2-,与电解液中的锂离子反应结合形成不溶于电解液的 Li2S37,这是液相到固相的转变过程,反应速率较慢,在放电曲线中表现为 2.1 V (vs Li/Li+)的第二个平台(该平台对应的理论比容量为 1256 mAh·g-1)36。在充电过程中,Li2S先被氧化为多硫离子,随后进一步被氧化为固态的 S837。

在锂硫电池的电化学反应过程中,中间产物多硫化锂可溶解于电解液中,并在浓度梯度的作用下,通过隔膜向负极扩散,长链的多硫离子在负极被还原成短链的多硫离子后迁移回正极,这个过程即穿梭效应3。另一方面,多硫离子在负极被还原生成不溶的硫化锂,沉积在负极表面并钝化负极。因此,电化学反应过程中多硫化物的溶解会导致活性物质的不可逆损失,导致库伦效率低、容量衰减快等问题。然而,多硫化物的生成和溶解是一个必要的过程36,可溶的多硫化物有利于活性物质在正极中的均匀分布,在一定程度上可加快电化学反应进行。

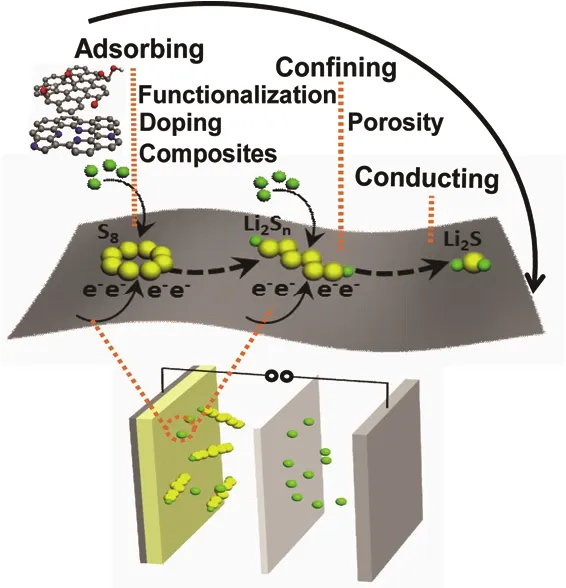

自从2009年加拿大滑铁卢大学Nazar等5采用中孔碳材料CMK-3负载单质硫用作硫电极后,科研工作者一直在寻求能够将硫单质良好分散且具有高导电性的正极载体材料。石墨烯材料是满足这一要求的材料之一。石墨烯的高导电性、高孔容和高稳定性等优点,能有效提高硫电极的导电性、吸附多硫化物并缓解硫在放电时的体积膨胀,从而显著改善锂硫电池的电化学性能。因此,石墨烯基材料已被广泛研究,具体作用形式和机制如图1所示,可将其用于锂硫电池的正极载体、隔膜涂层和负极保护材料中,以期实现高比能、高稳定性的锂硫电池4,38。

3 石墨烯和还原氧化石墨烯

图1 石墨烯基材料在锂硫电池中应用示意图 Fig.1 Schematic of graphene-based material for Li-S batteries.

2004年,石墨烯被 Geim等剥离出来后39,研究人员相继发展了多种制备石墨烯的方法,主要包括机械剥离法、氧化剥离法、插层剥离法、热膨胀剥离法、电化学剥离法、化学气相沉积法、外延生长法等40-46。2011年开始,石墨烯作为高导电的碳材料被引入锂硫电池的正极中,其良好的导电性和柔性结构能够为锂硫电池正极提供良好的导电骨架,同时也能缓冲硫在充放电过程中的体积变化。在初期研究中,研究人员尝试了不同的载硫方式,将石墨烯和单质硫复合,旨在提升硫的含量和利用率。

2011 年,Wang 等47将 40% (质量分数)的多孔石墨烯纳米片和 60% (质量分数)的硫混合,经200 °C 处理 6 h 和 300 °C 处理除去覆盖在石墨烯表面的硫。经此过程得到的石墨烯/硫复合物的硫含量仅17.6%,在50 mA·g-1的电流密度下,首次放电容量达到 1611 mAh·g-1,40次循环后约 600 mAh·g-1。与纯硫电极相比,加入石墨烯后,内阻从450 Ω减小到100 Ω,证明了石墨烯应用于锂硫电池中的可行性。几乎同时,Liu等48将热膨胀石墨烯(碳氧比约为 14)和硫的二硫化碳溶液混合,溶剂二硫化碳完全蒸干后,将石墨烯和硫混合均匀的粉末在氮气保护下155 °C处理进行载硫,随后球磨并在复合材料表面包覆一层全氟磺酸膜。此材料的含硫量约为 70%,在 1C (1675 mA·g-1)倍率下,具有505 mAh·g-1的首次比容量,100次循环后容量保持率为75%。Dong等49将氧化石墨烯和亚硫酸钠、硫化钠的混合溶液在180 °C下进行水热反应6 h后,得到还原氧化石墨烯和很低比例硫的复合材料,再将该复合材料与硫化钠进行水热处理,得到含硫量为 75.2%的石墨烯/硫复合材料,在0.2、1 A·g-1的电流密度下,首次放电容量分别为 1300、1053 mAh·g-1,在 0.2 A·g-1的电流密度下,循环50、100次后分别保持930、662 mAh·g-1的容量。在此后的研究工作中,石墨烯/硫复合材料的载硫基本以熔融法、溶液法和化学反应沉积法为主。

随着研究的深入,研究人员认识到低硫含量的正极材料虽然能够实现较高的硫利用率,但是电极材料中非活性物质的比例较大,会导致电极整体的比容量很低,难以满足锂硫电池商业化应用的需求。2012年Nazar小组50针对石墨烯基的硫碳正极材料含硫量小的问题,设计出一步法制备石墨烯/硫复合材料(GSC)的方法,如图2a所示。该方法得到的正极材料含硫量高达87%,在0.2C倍率下,首次放电容量为750 mAh·g-1,整体电极的比容量为 550 mAh·g-1。同年,Yang 等51用硫化钠、亚硫酸盐还原氧化石墨烯的方法制备出含硫量可控制在 20.9%-72.5%的硫/石墨烯复合材料,并给出了载硫方法的反应机理。在氧化石墨烯溶液中加入硫化钠后,其表面的含氧官能团与硫离子反应生成巯基修饰的氧化石墨烯;再加入亚硫酸盐后,硫离子和巯基被氧化生成硫单质、氧化石墨烯被还原成石墨烯,生成的硫单质均匀地沉积在石墨烯片层上,如图2b所示。该复合电极材料在312 mA·g-1的电流密度下首次放电容量达到1300 mAh·g-1,80 次循环后仍保留 804 mAh·g-1。

图2 (a)一步法制备石墨烯/硫复合材料的流程图50;(b)一步法制备石墨烯/硫复合材料的反应过程51 Fig.2 (a) The one-pot synthesis step for the production of GSC50, (b) Schematic representation of the synthesis processes for sulfur-rGO composites51.

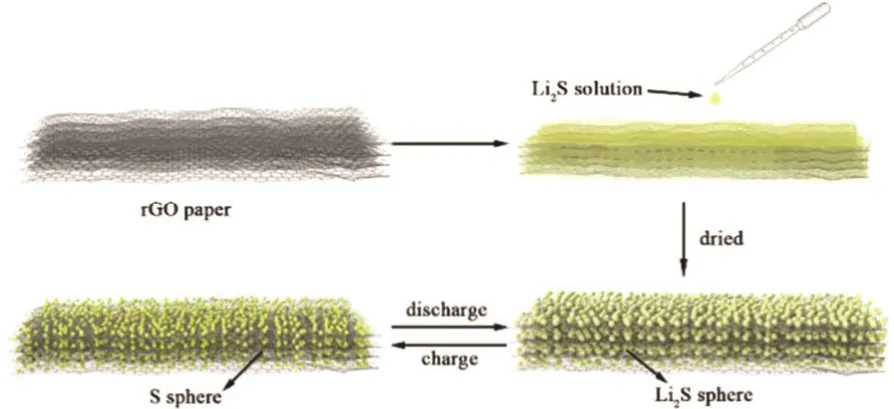

石墨烯不仅具有优异的导电性,还具有很好的成膜性。利用这一特性,能够制备出无粘结剂的自支撑电极。这一设计避免了有机粘结剂和集流体的使用,一方面避免了粘结剂带来的电极导电性降低问题,另一方面也减少了电极中非活性组分的比例,提高了电极整体的含硫量。Wen等52将石墨烯和纳米硫颗粒抽滤成膜,干燥后用作自支撑的硫正极。但是,抽滤成膜的石墨烯片层呈现平行堆垛结构,二维平面内导电性良好,层间的导电性不理想,且层间离子传导会受到石墨烯片层的阻挡,充放电曲线表现出明显极化,第二个放电平台仅为1.9 V左右。Chen和Huang等设计了还原氧化石墨烯(rGO)薄膜,在冷冻干燥成型之前加入活性物质硫53或冷冻干燥成型之后滴涂硫化锂54,得到自支撑的S/rGO薄膜或Li2S/rGO电极,如图 3所示。复合电极中活性物质分散良好,且提供大量的硫和石墨烯的接触位点,适应硫充放电过程中的体积变化。同时冷冻干燥后的石墨烯薄膜具备三维网络结构,可形成较为完整的电子导电和离子传输通道。因此,石墨烯薄膜复合电极在提升整体电极含硫量(含硫量为 71%)的同时也表现出良好的电化学性能。

图3 Li2S/rGO薄膜自支撑电极的合成过程与 充放电变化54 Fig.3 Schematic of the material preparation processes of aLi2S/rGO membrane and structure changes during cycling of the Li2S/rGO membrane54.

上述工作表明,硫/石墨烯基复合材料不同的结构特征会对电化学性能产生很大的影响。因此研究人员在硫/石墨烯复合物的结构设计方面进行了广泛的研究,力图通过合理的电极结构设计充分发挥石墨烯的高导电、高比表面积和高柔性的优势,构建高载硫、高比能的正极材料。考虑石墨烯面内导电性良好但层间导电性不足及石墨烯片层容易堆叠的特点,三维结构的石墨烯材料被广泛研究和报道23,55-58。本课题组通过一步法合成了自支撑纤维状石墨烯/纳米硫(G/S)复合电极23,能够实现硫含量的可控调节。纳米化的硫颗粒紧密附着在石墨烯表面,多孔网络结构能够实现锂离子的快速传输并缩小其扩散距离;纤维状石墨烯相互之间交联构成了良好的电子传输通道,使得该电极表现出优异的电化学性能(图 4)。Duan等56最近制备出三维石墨烯/硫复合材料,实现了高达90% (质量分数)含硫量的自支撑正极材料。一系列表征发现电极中硫颗粒的粒径约为1 μm,三维石墨烯对微米尺寸硫颗粒进行包覆并形成了有效的导电网络,实现了较高的活性物质利用率。在 0.1C 倍率下,首次放电容量为 1077.6 mAh·g-1。

图4 纤维状石墨烯/硫复合材料的制备示意图23 Fig.4 Illustration of the formation process of a G/S hybrid23.

此外,人们制备出一系列石墨烯复合结构,如片状石墨烯包覆硫纳米球结构59、小粒径硫@石墨烯的核壳结构60-62、硫(硫化锂)包裹石墨烯复合结构63-65、石墨烯/硫相间堆垛结构66,67、致密的石墨烯/硫凝胶结构68、垂直石墨烯/硫纳米墙结构69等,发现不同的复合结构具有明显不同的电极性能,如表1所示。

除了形貌之外,孔结构是材料中另一项重要的结构因素。包括石墨烯在内的碳材料所具有的丰富且可调的孔结构是其应用于锂硫电池的一大优势。丰富的孔结构不仅能为硫的储存和体积膨胀提供空间,适当的孔径还可物理吸附多硫化物36。因此,对石墨烯材料进行孔结构调控也成为研究者的关注点70-72。2016年,Zhang等73以氧化钙为模板,通过化学气相沉积制备出具有大孔、介孔和微孔的分级孔石墨烯(图5)。该分级孔石墨烯具有快速传质能力、低界面电阻和稳定的框架结构,能够缩短锂离子扩散路径并提供很强的表面吸附能力,因而表现出良好的倍率性能,在5C倍率下能有656 mAh·g-1的首次放电容量。

上述电极材料的结构设计均是作为硫的载体材料角度考虑。为了实现高容量、长循环的锂硫电池,还可从电池整体结构设计方面来考虑。在金属锂负极方面,Zhang等74设计了一种纳米结构的石墨烯作为金属锂沉积的框架来构建高效、高稳定性的负极。在循环过程中,石墨烯表面原位生成的固体电解质界面膜显示出低电子电阻、高离子电导率等特性,并能够很好地抑制锂枝晶的生成,从而提升电池的库伦效率和循环稳定性。另一方面,石墨烯可应用于正极和隔膜之间的中间阻挡层,用于吸附多硫化物,防止其向负极扩散,从而抑制穿梭效应49,75-77。Wang等78用还原氧化石墨烯加炭黑的悬浊液抽滤成膜作为正极和隔膜间的阻挡层,有效地限制了多硫离子的穿梭,但是由于阻挡层导电性不佳,导致放电曲线中第二个平台明显下降,反应动力学降低。本课题组制备了石墨烯和氧化铝双面涂覆的聚丙烯隔膜11。薄层石墨烯不仅能有效吸附多硫化物,还可促进正极的电子传导;氧化铝可提升热稳定性和安全性,防止隔膜受热收缩。该设计应用在软包锂硫电池中,在 0.1C倍率下,首次放电容量为 958 mAh·g-1,循环 20 次后仍保持 781 mAh·g-1的放电容量。此外,我们还提出了锂硫电池三明治正极结构的设计思路22,将石墨烯同时分别作为集流体和阻挡层,组成了三明治正极结构,如图6a所示。石墨烯集流体一方面具有较高的表面粗糙度,能够实现与活性物质较好的粘附性,从而保证循环过程中,电极与集流体间良好的电接触;另一方面其层状堆垛结构能为充放电过程中硫的体积膨胀提供空间。涂覆在隔膜上的石墨烯中间阻挡层可有效抑制多硫化物向负极扩散,减少了因多硫化物穿梭而导致的活性物质的不可逆损失,从而提高了电池的循环稳定性。在1.5 A·g-1的电流密度下,经 300次循环后放电容量依然保持在679 mAh·g-1。随后,我们进一步将石墨烯/聚丙烯复合隔膜作为吸附多硫化物的中间阻挡层和传导电子的集流体10。这种一体化集成结构避免了金属集流体的使用,因此能够提高电池整体的能量密度,如图 6b所示。另一方面,该一体化设计中正极以隔膜为支撑,为实现柔性的锂硫电池创造了条件79。

表1 不同结构的硫/石墨烯正极的比较 Table 1 Characteristics of various sulfur/graphene cathodes.

图5 模板法制备的分级孔石墨烯73Fig.5 Schematic of hierarchical porous graphene obtained by CVD growth on CaO templates73.

4 功能化石墨烯

功能化石墨烯是将表面进行官能团化。在石墨烯表面引入官能团后,石墨烯层内一些碳原子发生了sp3杂化,其中一个或两个杂化轨道与其它原子成键,表面基团包括羟基、羧基、环氧基团、氨基和磺酸基等。石墨烯表面引入的官能团可有效化学吸附多硫离子,抑制其向负极扩散,从而提升锂硫电池的循环稳定性。

图6 (a)锂硫电池“三明治”正极结构示意图(三层分别为:石墨烯薄膜集流体、涂覆在集流体上的活性物质硫、涂覆石墨烯的有机聚合物隔膜)22;(b)石墨烯作为内集流体的锂硫电池示意图10Fig.6 (a) Schematic of a Li-S battery with electrode configuration of one graphene membrane used as a current collector with sulfur coated on it as the active material and graphene coating polymer separator(GCC/S+G-separator)22, (b) Schematic of the electrode configuration using an integrated structure of sulfur and graphene coating PP separator and the corresponding battery assembly10.

4.1 氧化石墨烯

石墨烯一般在锂硫电池中通过物理吸附作用,抑制多硫化物穿梭。然而,石墨烯非极性的表面与极性的多硫化物之间的相互作用较弱。因此,研究人员试图构建能与多硫离子产生较强相互作用的极性表面。氧化石墨烯作为最常见的功能化石墨烯,其表面含有大量的羟基、羰基、羧基和环氧等官能团,因此能够实现与多硫化物较强的相互作用。

2011年Zhang等80率先利用多硫化钠和甲酸在含有氧化石墨烯的溶液里进行化学反应,将几十纳米厚的硫沉积在氧化石墨烯表面。在0.1C倍率下,首次放电容量约1000 mAh·g-1,循环50次后仍能保持954 mAh·g-1的放电容量。将氧化石墨烯作为硫电极的基底材料,尽管与多硫离子有较强的相互作用,但是氧化石墨烯的导电性不佳使得电池极化严重,因此在后续工作中,科研人员更多将氧化石墨烯用作限制多硫化物扩散的包覆层81-83。Meng等81通过硫颗粒与正电的表面活性剂及带负电的氧化石墨烯的自组装,合成了内核为硫颗粒、外壳为氧化石墨烯的核壳结构。该结构可有效抑制多硫化物的穿梭,但电解液难以接触到被氧化石墨烯包裹的硫,需要几个循环来活化,使电解液能够穿过氧化石墨烯浸润硫颗粒。本课题组利用石墨烯和氧化石墨烯设计出一种全石墨烯的正极结构(图 7)6,采用高导电石墨烯作为集流体、多孔石墨烯作为硫载体、部分还原的氧化石墨烯作为多硫离子的阻挡层,含硫量可高达80%、电极载硫面密度也可达5 mg·cm-2,400次循环后保持840 mAh·g-1的放电容量,表现出良好的容量特性和循环稳定性。

Zhang等84将氧化石墨烯抽滤到聚合物隔膜上,氧化石墨烯作为中间阻挡层,其表面含氧官能团可排斥多硫离子,抑制其向负极扩散,在提升循环性能的同时也可缓解自放电现象。同时,羧基官能团可作为锂离子的传输位点,保证了高的离子电导率,使得锂硫电池的库伦效率从67%-75%提升到95%-98%。随后,Zhou等85在氧化石墨烯膜上抽滤金属有机框架化合物(MOF),以此复合结构作为锂硫电池的隔膜,电化学测试结果表明可显著抑制多硫化物的穿梭效应,提高了电池的循环稳定性,1500次循环后,平均每次循环容量损失仅0.019%,为开发新型隔膜提出新的思路。

4.2 有机聚合物修饰的石墨烯

除了多硫化物的溶解与扩散,缓冲硫在放电过程的体积膨胀引起的张力,也是锂硫电池需要解决的一大难题。研究表明,在电极中引入柔性良好的有机聚合物,可有效缓解这一问题。将聚合物和石墨烯复合后作为硫载体,一方面,石墨烯可为硫颗粒提供导电通道并且吸附多硫化物;另一方面,聚合物也可在硫颗粒和石墨烯之间起到分子缓冲层的作用,缓解体积膨胀产生的应力,防止电池正极材料粉化、脱离集流体而失去活性。

2011年,Dai等8设计了先用聚乙二醇包裹亚微米级的硫,再包覆一层部分还原的氧化石墨烯的复合材料。聚乙二醇作为缓冲层,不仅可抑制多硫化物的扩散,而且可有效缓解硫的体积膨胀,从而提高电池的循环性能,如图8所示。本课题组利用聚二甲基硅氧烷包裹石墨烯泡沫,载硫后可用作柔性自支撑正极,硫的面密度可以高达10.1 mg·cm-2。制成软包电池之后,在0.3 A·g-1的充放电密度下,表现出高达13.4 mAh·cm-1的面容量21。

将含有丰富官能团的有机物涂覆在隔膜上作为中间阻挡层,可有效将多硫化物限制在正极区域,从而提升电池的循环性能。Zhang等86设计了三层的大孔聚丙烯膜基底/氧化石墨烯阻挡层/全氟磺酸阻滞层隔膜。氧化石墨烯表面有丰富的含氧官能团与全氟磺酸长链相互作用,实现其在聚丙烯隔膜上的均匀分布;全氟磺酸丰富的―SO3-官能团,可以静电排斥多硫负离子、选择性地让锂离子通过。相比于聚丙烯隔膜,氧化石墨烯和全氟磺酸层的加入,未使锂离子的扩散系数明显降低。全氟磺酸和氧化石墨烯产生协同限制多硫化物的作用,少量的涂覆层即可实现长时间、有效地阻挡多硫化物扩散,同时也保护了锂负极。

然而,在硫电极中引入大分子量的聚合物会使得电极中硫的含量减少,导致锂硫电池的能量密度降低。同时部分导电聚合物价格昂贵,使其距离商业应用较远。因此,进一步开发研究用于锂硫电池的低成本且高效的聚合物材料是一个需要深入探索的课题。

4.3 其它表面官能团修饰的石墨烯

图7 全石墨烯正极材料的结构示意图和对应的SEM照片6 Fig.7 Schematic and SEM image of the all-graphene structural design of a sulfur cathode6. POG: partially oxygenated graphene, HPG: highly porous graphene, HCG: highly conductive graphene.

图8 有机物作为缓冲层的石墨烯/硫复合材料示意图8Fig.8 Schematic of the synthesis steps for a graphene-sulfur composite, with a proposed structure of the composite8.

Yu等87制备了自支撑的苄基磺酸修饰的石墨烯/硫复合材料并将其制备成软包电池,在0.2C倍率下,首次放电容量为 1023 mAh·g-1,循环 400次后仍保持 460 mAh·g-1的放电容量。Lou等88以氨基修饰的还原氧化石墨烯作为硫载体,在4C倍率下循环200次仍能保持约400 mAh·g-1的可逆比容量。这些结果都说明,通过在石墨烯表面引入官能团,可增强石墨烯与多硫化物间的相互作用,有效抑制多硫化物的穿梭效应,从而显著提高锂硫电池的电化学性能。

5 掺杂石墨烯

掺杂石墨烯是指异质原子(如氮、硼等)取代了石墨烯面内部分碳原子的一类石墨烯材料。掺杂后,由于杂原子与碳原子的电负性不同,引起局部正负电荷分布不均匀,使得非极性的石墨烯面内产生极性的电活性位点。掺杂石墨烯一方面可提高导电性,另一方面,可通过静电作用吸附极性的多硫化锂和硫化锂。因此,近年来掺杂石墨烯作为硫载体材料被大量研究89-99。

5.1 硼掺杂石墨烯

作为在元素周期表中碳元素前一位的元素,硼元素的电子结构为1s22s22p1,碳元素的电子结构为1s22s22p2。石墨烯掺硼之后,硼原子外层电子发生sp3轨道杂化,有一个电子占据的sp2轨道和周围碳原子形成σ键,另外一个未参与杂化的空2p轨道与石墨烯面相垂直,和周围碳原子中含有一个电子的2p轨道形成面内的离域π键。硼元素的电负性为2.04,碳元素的电负性是2.55,C―B键中电子偏向碳原子,因而硼原子成正电性,其周围的碳原子成负电性。这种材料表面具有极性,能够与极性的多硫化锂产生比物理吸附更强的化学吸附作用,能够更好地限制多硫化锂的穿梭,进而提升电池的循环稳定性。

Han等90用氧化石墨烯和H3BO3通过水热法合成了多孔的三维连通硼掺杂石墨烯气凝胶,硼原子含量为1.73%。这种具有三维结构的气凝胶能提供连通的孔结构来容纳活性物质,其中硼原子提高了与多硫化物的相互作用。在0.2C倍率度下,首次容量为1290 mAh·g-1,循环100次之后,仍能保持994 mAh·g-1。但是,硼掺杂石墨烯的制备过程繁琐,成本较高,且硼原子很难精准表征,因而硼掺杂石墨烯应用于锂硫电池中的报道并不多。

5.2 氮掺杂石墨烯

氮在元素周期表中是碳元素后一位的元素,电负性为3.04,氮原子与周围碳原子成键后,因吸引电子能力更强而显负电性,其周围的碳原子则带正电。氮原子在石墨烯中有多种掺杂形式,根据与周围碳原子成键方式不同,而分为吡啶氮掺杂、吡咯氮掺杂和石墨氮掺杂,如图9所示。

将氮掺杂石墨烯应用于锂硫电池中,可增强电极对中间产物多硫化锂和放电终产物硫化锂的吸附作用,同时氮掺杂石墨烯导电性良好,也有利于多硫化物进一步电化学反应转化为硫化锂。因此,将氮掺杂石墨烯作为硫载体能有效提高硫电极的导电性,提升硫的利用率,同时也能有效地将多硫化锂限制在正极区域,抑制其向负极扩散,从而提高电极的循环稳定性和库伦效率。Zhang等91将氧化石墨烯在氨气气氛下热处理后获得了氮掺杂的石墨烯,以此作为硫载体时,可在循环过程中形成N―S键,实现对多硫化物的化学吸附,有效抑制了穿梭效应,提高了活性物质利用率。本课题组通过对比氨气处理和氩气处理所得到的氮掺杂石墨烯和还原氧化石墨烯,证明具有良好导电性的氮掺杂石墨烯可降低锂硫电池的电荷转移电阻和界面电阻,同时促进电化学反应动力学过程94。然而,考虑到氮掺杂形式的多样性,很难从实验上精确控制氮掺杂石墨烯中氮掺杂的形式和含量,因而无法从实验上确定何种氮掺杂形式与多硫化物的作用最强。为了进一步研究石墨氮、吡啶氮和吡咯氮掺杂对多硫化锂的作用强弱,我们课题组通过密度泛函理论计算,研究了不同氮掺杂的石墨烯与多硫化物的相互作用,结果表明在各种氮原子掺杂形式中,局域化的吡啶型氮对多硫化锂有更强的吸附作用95。

图9 石墨氮、吡啶氮和吡咯氮掺杂石墨烯示意图Fig.9 Schematic of graphitic-N, pyridinic-N and pyrrolic-N.gray ball: carbon atom, blue ball: nitrogen atom.

然而,氮掺杂石墨烯中氮含量有限,导致活性位点不足,且氮掺杂类型和含量难以准确控制。因此,对于氮掺杂石墨烯结构认识的提高和制备方法的改善仍有很大空间。

5.3 其它元素掺杂石墨烯

除了目前常见的氮掺杂石墨烯和硼掺杂石墨烯外,还有硫掺杂石墨烯96和硫、氮97,98或硼、氮99共掺杂石墨烯。这些材料通过掺杂元素之间的协同作用,可进一步增强石墨烯与多硫化物的相互作用强度。值得一提的是,Dai等96利用逆向思维,将硫/石墨烯复合电极循环后得到硫掺杂的石墨烯,并将其作为非金属电催化剂应用于催化氧化还原反应中,实现了锂―硫之间电化学反应的多样化应用。

6 石墨烯复合材料

将石墨烯与金属化合物、多孔碳和碳纳米管进行复合得到的石墨烯复合材料应用于锂硫电池中,可以有效提高锂硫电池的电化学性能。

6.1 金属化合物/石墨烯复合材料

为了改变石墨烯表面非极性的属性,除了利用对石墨烯表面进行官能团修饰和引入掺杂原子外,还可将极图性的金属化合物与石墨烯形成复合材料,利用金属化合物极性的特点实现与多硫化物的化学吸附作用,缓解多硫化物引起的穿梭效应。

研究表明,一些极性很强但导电性差的金属氧化物,如氧化铝100、二氧化钛101、氧化锌和氧化镁102等被作为正极和隔膜之间的中间阻挡层时,能有效提升锂硫电池的循环性能。Yang和Huang等101在硫碳正极表面涂覆二氧化钛/石墨烯作为中间阻挡层,电极在0.5C倍率下,经过500次循环后仍能保持约1040 mAh·g-1的可逆比容量,如图10所示。Shi等102制备了表面为致密的还原氧化石墨烯、内部是交联多孔的石墨烯/硫复合材料的气凝胶,并通过原子层沉积技术在表面的石墨烯上分别沉积了氧化锌和氧化镁来增强对多硫化物的吸附作用,其中氧化锌修饰的硫/石墨烯正极,在1C倍率下,首次放电容量为796 mAh·g-1,循环250次后仍然保持首次容量的81%。

此外,还有一些金属化合物有着极其优良的导电性,如金属碳化物和氮化物等,与石墨烯复合后作为硫载体能有效提升电极的电化学性性能。本课题组将高导电的多孔氮化钒纳米带与石墨烯复合28,对多硫化锂有很强的铆定作用,且氮化钒的高导电性使其表现出比还原氧化石墨烯更低的极化和更快的反应动力学,从而表现出优异的电化学性能,在0.2C倍率下,能实现1471 mAh·g-1的首次放电容量,循环100次后仍能保持在1252 mAh·g-1。石墨烯在此复合材料中起到了提供载硫空间,构建完整的三维导电网络和骨架支撑材料的作用。

金属化合物的密度一般较高,难以独立用作硫载体材料,因此将金属化合物与石墨烯复合后应用于锂硫电池能更好地发挥金属化合物的优势,有效提升其电化学性能。

6.2 其它碳材料与石墨烯的复合材料

将其它碳材料(如多孔碳和碳纳米管)与石墨烯进行复合,不仅能够得到多样化的复合导电网络结构,提升电极的导电性,还可实现更丰富的孔结构和更大的孔容,从而提升电极中的硫含量,实现更优的电化学性能。

6.2.1 碳纳米管/石墨烯复合材料

图10 二氧化钛/石墨烯复合材料阻挡层示意图101 Fig.10 Schematic of electrode configuration for a Li-S battery with a graphene/TiO2 coating film101.

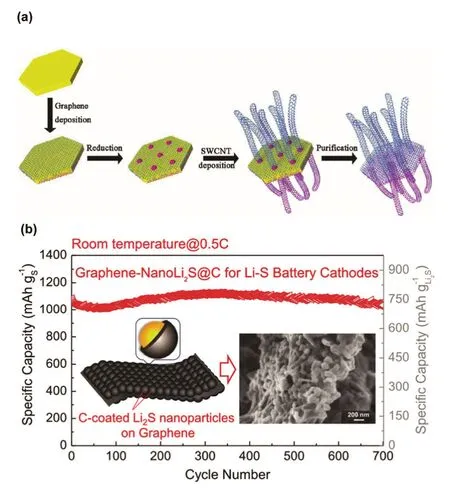

将碳纳米管和石墨烯复合,能够结合一维结构和二维的优势,构建更有效的导电网络103-107。Zhang等103在层状双氢氧化物(LDH)上用化学气相沉积法催化生长石墨烯/单壁碳纳米管复合材料。单壁碳纳米管穿插在石墨烯的层间,构成三维导电网络,能有效促进电极中的电子传导。在60% (质量分数)的含硫量、5C倍率下,100次循环后,电极仍能保持约650 mAh·g-1的比容量,如图11a所示。Yang等105通过简单的自组装过程设计并制备了三维结构的石墨烯/碳纳米管/硫复合材料,实现了70% (质量分数)的硫含量。该电极表现出优异的循环性能,在1C倍率下,循环450次仍能保持657 mAh·g-1的放电容量。Xia等107设计了“树叶状”氧化石墨烯/碳纳米管复合材料:碳纳米管作为树叶的叶脉,氧化石墨烯为叶片,表面含多种官能团可有效吸附多硫离子,“叶脉”碳纳米管增强了氧化石墨烯的导电性;“叶片”氧化石墨烯的褶皱可提供缓存空间以适应硫的体积膨胀。在0.5C电流密度下,含硫量为60% (质量分数)的电极首次放电容量为985 mAh·g-1,循环500次之后仍能保持670 mAh·g-1的比容量。

6.2.2 多孔碳/石墨烯复合材料

图11 (a)层状双氢氧化物模板化学气相沉积石墨烯/单壁碳纳米管材料示意图103,(b)碳包覆在石墨烯上的硫化锂纳米颗粒及其循环性能114 Fig.11 (a) Schematic of catalytic CVD of G/SWCNT hybrids on LDH flakes103, (b) Cycling stability of graphene-nanoLi2S@C for Li-S battery cathode, schematic and SEM micrograph of carbon coated Li2S nanoparticles on graphene114.

研究表明,在硫/多孔碳材料表面包覆一层石墨烯材料82,108-111,能有效提升多孔碳颗粒之间的电接触,从而提升电极的电化学性能。研究人员将氧化石墨烯作为添加剂加入到金属有机框架化合物中,混合均匀后高温处理,金属有机框架化合物被碳化生成多孔碳、氧化石墨烯被还原成石墨烯。该设计提高了多孔材料的导电性并使其分散均匀,从而提升载硫后正极材料的电化学性能65,112。Chen等113将薄层多孔碳均匀地覆盖在石墨烯片层上,并将硫负载在多孔碳的孔中。多孔碳的高比表面积和高孔容不仅能对多硫化物实现物理限域作用,也获得了高达68%的硫含量,而中间的石墨烯层可作为微集流体提供电子快速传递的通道。该材料在0.5C倍率下,首次放电容量为885.5 mAh·g-1,100次循环后能保持首次放电容量的70%。Yushin等114用硫化锂乙醇溶液覆盖在石墨烯片层上,快速蒸发乙醇溶剂后再在其外表面用化学气相沉积一层碳,得到的复合电极材料经过700次循环后仍能保持约1040 mAh·g-1的可逆容量,表现出良好的循环稳定性,如图11b所示。

此外,近年来科研人员还设计了很多三元及多元的复合材料作为载硫的基底材料,如金属掺杂的多孔碳与石墨烯的复合材料115,将物理限域效果和化学吸附效果相结合,从而更好地抑制多硫化物的溶解与扩散,并提升电化学性能。Yin等115用还原氧化石墨烯包裹钴掺杂的多孔碳作为硫载体,在0.3 A·g-1的电流密度下循环300圈,仍能保持947 mAh·g-1的容量。由此可见,随着材料制备方法的改进和对锂硫电池电化学过程认识的深入,设计集多功能于一体的石墨烯基复合材料有望解决锂硫电池现存的多个问题。

7 总结与展望

本文总结了石墨烯、功能化石墨烯、掺杂石墨烯及其各类石墨烯复合材料在锂硫电池中的应用。各类石墨烯基材料能够在一定程度上解决锂硫电池中体积膨胀、穿梭效应、锂负极等问题,并在正极、负极、隔膜甚至集流体中都表现出良好的应用前景。但锂硫电池的现状与商业化应用要求尚有距离,在石墨烯基材料在锂硫电池中的应用探索中,可以围绕以下几个方面开展研究:

(1) 机理研究 机理研究工作对锂硫电池的发展起着指导性作用。明确锂硫电池复杂的多电子反应步骤和电池内部表、界面的电化学反应过程可以指导设计具有适合理化特性和结构的材料,从而实现锂硫电池更优异的性能。随着表征手段的发展和进步,科研人员能够直接或间接地探测到电子、锂离子或多硫离子与电极材料表面的相互作用,结合理论计算,更能模拟出电化学反应过程。而石墨烯作为一种少层结构的二维材料,不需要考虑其他块体材料的体相信息对表面信息的影响,因此在表征过程中能更好地表现出材料表、界面的电化学反应情况。另外石墨烯的异质原子掺杂和表面官能团一定程度上可以设计调控,以氧化石墨烯为例,目前可以初步实现通过改变制备方式或调控制备中的参数而改变氧化石墨烯的氧化程度(即表面含氧官能团的多少),因此通过石墨烯基材料更容易反应出不同官能团或者掺杂原子对电化学过程的影响。

(2) 材料设计 材料是实现优异电化学性能的基础。对于石墨烯基材料而言,一方面可以探索更适合锂硫电池用的掺杂或功能化石墨烯:虽然掺杂石墨烯和功能化石墨烯应用于锂硫电池中的报道很多,但是对各类掺杂原子或表面官能团与硫、多硫化锂和硫化锂的相互作用及影响因素仍没有一个较为完整且清晰的认识。通过实验研究与理论计算相结合,掺杂原子或官能团的种类、含量等对锂硫电池电化学性能的影响有望进一步得到明晰和验证。另一方面,可以制备多功能石墨烯基复合材料:石墨烯或者单一功能化的石墨烯很难解决锂硫电池现有的所有问题,也难以实现锂硫电池的高比能量和大载硫量等要求。所以,随着对锂硫电池电化学反应、电池体系认识的不断深入和合成方法的不断进步,设计集多种功能于一体的石墨烯基材料,同时解决或缓解多个锂硫电池现存的问题,是实现锂硫电池高能量密度的有效途径。

(3) 电池结构 合理的电池结构是发挥材料优异性能的保障。当前研究大多集中在正极材料,但是负极、隔膜、电解液、集流体等都存在着各种问题有待解决。探究石墨烯基材料在锂硫电池中各个组件中的应用,协同改进锂硫电池的性能,有可能成为实现锂硫电池商业化应用的重大推动力。

(4) 拓展应用 在未来的实际应用中,应找准能够体现出石墨烯基锂硫电池优势的领域和应用方向,体现出石墨烯基锂硫电池独特的优势。例如:石墨烯的高导电性和可组装特性可以制备出自支撑的硫正极,节省了导电添加剂和粘结剂等非活性物质的质量,从而获得高载硫的锂硫电池电极,达到电池整体高能量密度性能,以满足对新一代电化学储能设备高比能的要求;石墨烯的柔性使得石墨烯基的锂硫电池有望实现柔性储能的应用,以期实现整体电子设备的柔性、可穿戴。另外,考虑到工业化生产和商业化应用的经济效益、制备工艺和适用环境等因素,需要设计和开发工艺简单、成本低廉且易规模化生产的石墨烯基材料的制备工艺,推进锂硫电池在特定领域的工业化生产和商业应用。

(1) Manthiram, A.; Fu, Y. Z.; Su, Y. S. Acc. Chem. Res. 2013, 46, 1125. doi: 10.1021/ar300179v

(2) Bruce, P. G.; Freunberger, S. A.; Hardwick, L. J.; Tarascon, J. M. Nat. Mater. 2011, 11, 19. doi: 10.1038/nmat3191

(3) Fang, R. P.; Zhao, S. Y.; Sun, Z. H.; Wang, D. W.; Cheng, H. M.; Li, F. Adv. Mater. 2017, 29, 1606823. doi: 10.1002/adma.201606823 (4) Yu, M.; Li, R.; Wu, M.; Shi, G. Energy Storage Materials 2015, 1, 51. doi: 10.1016/j.ensm.2015.08.004

(5) Ji, X.; Lee, K. T.; Nazar, L. F. Nat. Mater. 2009, 8, 500. doi: 10.1038/nmat2460

(6) Fang, R. P.; Zhao, S. Y.; Pei, S. F.; Qian, X.; Hou, P. X.; Cheng, H. M.; Liu, C.; Li, F. ACS Nano 2016, 10, 8676. doi: 10.1021/acsnano.6b04019

(7) Wang, D. W.; Zhou, G. M.; Li, F.; Wu, K. H.; Lu, G. Q.; Cheng, H. M.; Gentle, I. R. Phys. Chem. Chem. Phys. 2012, 14, 8703. doi: 10.1039/c2cp40808b

(8) Wang, H. L.; Yang, Y.; Liang, Y. Y.; Robinson, J. T.; Li, Y. G.; Jackson, A.; Cui, Y.; Dai, H. J. Nano Lett. 2011, 11, 2644. doi: 10.1021/nl200658a

(9) Su, Y. S.; Manthiram, A. Nat. Commun. 2012, 3, 6. doi: 10.1038/ncomms2163

(10) Zhou, G. M.; Li, L.; Wang, D. W.; Shan, X. Y.; Pei, S.; Li, F.; Cheng, H. M. Adv. Mater. 2015, 27, 641. doi: 10.1002/adma.201404210

(11) Song, R. S.; Fang, R. P.; Wen, L.; Shi, Y.; Wang, S.; Li, F. J.Power Sources 2016, 301, 179. doi: 10.1016/j.jpowsour.2015.10.007

(12) Liang, J.; Yin, L. C.; Tang, X. N.; Yang, H. C.; Yan, W. S.; Song, L.; Cheng, H. M.; Li, F. ACS Appl. Mater. Interfaces 2016, 8, 25193. doi: 10.1021/acsami.6b05647

(13) Duan, B. C.; Wang, W. K.; Wang, A. B.; Yuan, K. G.; Yu, Z. B.; Zhao, H. L.; Qiu, J. Y.; Yang, Y. S. J. Mater. Chem. A 2013, 1, 13261. doi: 10.1039/c3ta12634j

(14) Tang, X. N.; Sun, Z. H.; Chen K.; Yang, H. C.; Zhuo, S. P.; Li, F. Energy Storage Science and Technology 2017, 6, 345. [唐晓楠, 孙振华, 陈克, 杨慧聪, 禚淑萍, 李峰. 储能科学与技术, 2017, 6, 345.] doi: 10.12028/j.issn.2095-4239.2017.0018

(15) Li, Z.; Yuan, L. X.; Yi, Z. Q.; Sun, Y. M.; Liu, Y.; Jiang, Y.; Shen, Y.; Xin, Y.; Zhang, Z. L.; Huang, Y. H. Adv. Energy Mater. 2014, 4, 8. doi: 10.1002/aenm.201301473

(16) Li, Z.; Jiang, Y.; Yuan, L. X.; Yi, Z. Q.; Wu, C.; Liu, Y.; Strasser, P.; Huang, Y. H. ACS Nano 2014, 8, 9295. doi: 10.1021/nn503220h

(17) Li, J.; Wu, J.; Zhang, T.; Huang, L. Acta Phys. -Chim. Sin. 2017, 33, 968. [李君涛, 吴娇红, 张涛, 黄令. 物理化学学报, 2017, 33, 968.] doi: 10.3866/PKU.WHXB201702093

(18) Zhou, G.; Wang, D. W.; Li, F.; Hou, P. X.; Yin, L.; Liu, C.; Lu, G. Q.; Gentle, I. R.; Cheng, H. M. Energy Environ. Sci.2012, 5, 8901. doi: 10.1039/c2ee22294a

(19) Fang, R. P.; Zhao, S. Y.; Hou, P. X.; Cheng, M.; Wang, S. G.; Cheng, H. M.; Liu, C.; Li, F. Adv. Mater. 2016, 28, 3374. doi: 10.1002/adma.201506014

(20) Zheng, G. Y.; Yang, Y.; Cha, J. J.; Hong, S. S.; Cui, Y. Nano Lett. 2011, 11, 4462. doi: 10.1021/nl2027684

(21) Zhou, G. M.; Li, L.; Ma, C. Q.; Wang, S. G.; Shi, Y.; Koratkar, N.; Ren, W. C.; Li, F.; Cheng, H. M. Nano Energy 2015, 11, 356. doi: 10.1016/j.nanoen.2014.11.025

(22) Zhou, G. M.; Pei, S. F.; Li, L.; Wang, D. W.; Wang, S. G.; Huang, K.; Yin, L. C.; Li, F.; Cheng, H. M. Adv. Mater. 2014, 26, 625. doi: 10.1002/adma.201302877

(23) Zhou, G. M.; Y, L. C.; Wang, D. W.; Li, L.; Pei, S. F.; Gentle, I. R.; Li, F.; Cheng, H. M. ACS Nano 2013, 7, 5367. doi: 10.1021/nn401228t

(24) Li, Q. Z.; Li, Y. H.; Li, Y. J.; Liu, Y. N. Acta Phys. -Chim. Sin. 2014, 30, 1474. [李庆洲, 李玉惠, 李亚娟, 刘又年. 物理化学学报, 2014, 30, 1474.] doi: 10.3866/PKU.WHXB201406041

(25) Zhang, C. F.; Wu, H. B.; Yuan, C. Z.; Guo, Z. P.; Lou, X. W. Angew. Chem. Int. Ed. 2012, 51, 9592. doi: 10.1002/anie.201205292

(26) He, G.; Evers, S.; Liang, X.; Cuisinier, M.; Garsuch, A.; Nazar, L. F. ACS Nano 2013, 7, 10920. doi: 10.1021/nn404439r

(27) Yang, Y.; Yu, G. H.; Cha, J. J.; Wu, H.; Vosgueritchian, M.; Yao, Y.; Bao, Z. A.; Cui, Y. ACS Nano 2011, 5, 9187. doi: 10.1021/nn203436j

(28) Sun, Z. H.; Zhang, J. Q.; Yin, L. C.; Hu, G. J.; Fang, R. P.; Cheng, H. M.; Li, F. Nat. Commun. 2017, 8, 8. doi: 10.1038/ncomms14627

(29) Yang, C. P.; Yin, Y. X.; Zhang, S. F.; Li, N. W.; Guo, Y. G. Nat. Commun. 2015, 6, 8058. doi: 10.1038/ncomms9058

(30) Lin, D.; Liu, Y.; Liang, Z.; Lee, H. W.; Sun, J.; Wang, H.; Yan, K.; Xie, J.; Cui, Y. Nat. Nanotech. 2016, 11, 626. doi: 10.1038/nnano.2016.32

(31) Li, W.; Yao, H.; Yan, K.; Zheng, G.; Liang, Z.; Chiang, Y. M.; Cui, Y. Nat. Commun. 2015, 6, 7436. doi: 10.1038/ncomms8436

(32) Zhao, C. Z.; Cheng, X. B.; Zhang, R.; Peng, H. J.; Huang, J. Q.; Ran, R.; Huang, Z. H.; Wei, F.; Zhang, Q. Energy Storage Materials 2016, 3, 77. doi: 10.1016/j.ensm.2016.01.007

(33) Morozov, S. V.; Novoselov, K. S.; Katsnelson, M. I.; Schedin, F.; Elias, D. C.; Jaszczak, J. A.; Geim, A. K. Phys. Rev. Lett.2008, 100, 016602. doi: 10.1103/PhysRevLett.100.016602

(35) Liang, J.; Wen, L.; Cheng, H. M.; Li, F. J. Electrochem. 2015, 21, 505. [梁骥; 闻雷; 成会明; 李峰. 电化学, 2015, 21, 505.] doi: 10.13208/j.electrochem.150845

(36) Wang, D. W.; Zeng, Q. C.; Zhou, G. M.; Yin, L. C.; Li, F.; Cheng, H. M.; Gentle, I. R.; Lu, G. Q. M. J. Mater. Chem. A 2013, 1, 9382. doi: 10.1039/c3ta11045a

(37) Cuisinier, M.; Cabelguen, P. E.; Evers, S.; He, G.; Kolbeck, M.; Garsuch, A.; Bolin, T.; Balasubramanian, M.; Nazar, L. F. J. Phys. Chem. Lett. 2013, 4, 3227. doi: 10.1021/jz401763d

(38) Lv, W.; Li, Z.; Deng, Y.; Yang, Q. H.; Kang, F. Energy Storage Materials 2016, 2, 107. doi: 10.1016/j.ensm.2015.10.002

(39) Novoselov, K. S.; Geim, A. K.; Morozov, S. V.; Jiang, D.; Zhang, Y.; Dubonos, S. V.; Grigorieva, I. V.; Firsov, A. A. Science 2004, 306, 666. doi: 10.1126/science.1102896

(40) Pu, N. W.; Wang, C. A.; Sung, Y.; Liu, Y. M.; Ger, M. D. Mater. Lett. 2009, 63, 1987. doi: 10.1016/j.matlet.2009.06.031

(41) Liu, X.; Liu, J.; Zhan, D.; Yan, J.; Wang, J.; Chao, D.; Lai, L.; Chen, M.; Yin, J.; Shen, Z. RSC Adv. 2013, 3, 11601. doi: 10.1039/c3ra22673e

(42) Chen, I. W. P.; Chen, Y. S.; Kao, N. J.; Wu, C. W.; Zhang, Y. W.; Li, H. T. Carbon 2015, 90, 16. doi: 10.1016/j.carbon.2015.03.067

(43) Parvez, K.; Yang, S.; Feng, X.; Müllen, K. Synthetic Met.2015, 210, 123. doi: 10.1016/j.synthmet.2015.07.014

(44) Wei, Y.; Sun, Z. Curr. Opin. Colloid In. 2015, 20, 311. doi: 10.1016/j.cocis.2015.10.010

(45) Singh, R. K.; Kumar, R.; Singh, D. P. RSC Adv. 2016, 6, 64993. doi: 10.1039/c6ra07626b

(46) Yang, S.; Lohe, M. R.; Mullen, K.; Feng, X. Adv. Mater.2016, 28, 6213. doi: 10.1002/adma.201505326

(47) Wang, J. Z.; Lu, L.; Choucair, M.; Stride, J. A.; Xu, X.; Liu, H. K. J. Power Sources 2011, 196, 7030. doi: 10.1016/j.jpowsour.2010.09.106

(48) Cao, Y.; Li, X.; Aksay, I. A.; Lemmon, J.; Nie, Z.; Yang, Z.; Liu, J. Phys. Chem. Chem. Phys. 2011, 13, 7660. doi: 10.1039/c0cp02477e

(49) Wei, Z. K.; Chen, J. J.; Qin, L. L.; Nemage, A. W.; Zheng, M. S.; Dong, Q. F. J. Electrochem. Soc. 2012, 159, A1236. doi: 10.1149/2.048208jes

(50) Evers, S.; Nazar, L. F. Chem. Commun (Camb). 2012, 48, 1233. doi: 10.1039/c2cc16726c

(51) Sun, H.; Xu, G. L.; Xu, Y. F.; Sun, S. G.; Zhang, X.; Qiu, Y.; Yang, S. Nano Res. 2012, 5, 726. doi: 10.1007/s12274-012-0257-7

(52) Jin, J.; Wen, Z.; Ma, G.; Lu, Y.; Cui, Y.; Wu, M.; Liang, X.; Wu, X. Rsc Adv. 2013, 3, 2558. doi: 10.1039/c2ra22808d

(53) Wang, C.; Wang, X.; Wang, Y.; Chen, J.; Zhou, H.; Huang, Y. Nano Energy 2015, 11, 678. doi: 10.1016/j.nanoen.2014.11.060

(54) Wang, C.; Wang, X.; Yang, Y.; Kushima, A.; Chen, J.; Huang, Y.; Li, J. Nano Lett. 2015, 15, 1796. doi: 10.1021/acs.nanolett.5600112

(55) Xu, C.; Wu, Y.; Zhao, X.; Wang, X.; Du, G.; Zhang, J.; Tu, J. J. Power Sources 2015, 275, 22. doi: 10.1016/j.jpowsour.2014.11.007

(56) Papandrea, B.; Xu, X.; Xu, Y. X.; Chen, C. Y.; Lin, Z. Y.; Wang, G. M.; Luo, Y. Z.; Liu, M.; Huang, Y.; Mai, L. Q.; Duan, X. F. Nano Res. 2016, 9, 240. doi: 10.1007/s12274-016-1005-1

(57) Xi, K.; Kidambi, P. R.; Chen, R.; Gao, C.; Peng, X.; Ducati, C.; Hofmann, S.; Kumar, R. V. Nanoscale 2014, 6, 5746. doi: 10.1039/c4nr00326h

(58) Lu, S.; Chen, Y.; Wu, X.; Wang, Z.; Li, Y. Sci. Rep. 2014, 4,4629. doi: 10.1038/srep04629

(59) Liu, Y.; Guo, J.; Zhang, J.; Su, Q.; Du, G. Appl. Surf. Sci.2015, 324, 399. doi: 10.1016/j.apsusc.2014.10.176

(60) Lin, T. Q.; Tang, Y. F.; Wang, Y. M.; Bi, H.; Liu, Z. Q.; Huang, F. Q.; Xie, X. M.; Jiang, M. H. Energy Environ. Sci.2013, 6, 1283. doi: 10.1039/c3ee24324a

(61) Xu, H.; Deng, Y.; Shi, Z.; Qian, Y.; Meng, Y.; Chen, G. J.Mater. Chem. A 2013, 1, 15142. doi: 10.1039/c3ta13541a

(62) Peng, H. J.; Liang, J.; Zhu, L.; Huang, J. Q.; Cheng, X. B.; Guo, X.; Ding, W.; Zhu, W.; Zhang, Q. ACS Nano 2014, 8, 11280. doi: 10.1021/nn503985s

(63) Li, Z.; Zhang, S.; Zhang, C.; Ueno, K.; Yasuda, T.; Tatara, R.; Dokko, K.; Watanabe, M. Nanoscale 2015, 7, 14385. doi: 10.1039/c5nr03201f

(64) Fei, L. F.; Li, X. G.; Bi, W. T.; Zhuo. Z. W.; Wei, W. F.; Sun, L.; Lu, W.; Wu, X. J.; Xie, K. Y.; Wu, C. Z.; Chan, H. L. W.; Wang, Y. Adv. Mater. 2015, 27, 5936. doi: 10.1002/adma.201502668

(65) Bao, W. Z.; Zhang, Z. A.; Qu, Y. H.; Zhou, C. K.; Wang, X. W.; Li, J. J. Alloy. Compd. 2014, 582, 334. doi: 10.1016/j.jallcom.2013.08.056

(66) Wu, H.; Huang, Y.; Zong, M.; Fu, H.; Sun, X. Electrochim.Acta 2015, 163, 24. doi: 10.1016/j.electacta.2015.02.131

(67) Xu, J.; Shui, J.; Wang, J.; Wang, M.; Liu, H. K.; Dou, S. X.; Jeon, I. Y.; Seo, J. M.; Baek, J. B.; Dai, L. ACS Nano 2014, 8, 10920. doi: 10.1021/nn5047585

(68) Li, H.; Yang, X.; Wang, X.; Liu, M.; Ye, F.; Wang, J.; Qiu, Y.; Li, W.; Zhang, Y. Nano Energy 2015, 12, 468. doi: 10.1016/j.nanoen.2015.01.007

(69) Li, B.; Li, S.; Liu, J.; Wang, B.; Yang, S. Nano Lett. 2015, 15, 3073. doi: 10.1021/acs.nanolett.5b00064

(70) Shi, J. L.; Peng, H. J.; Zhu, L.; Zhu, W.; Zhang, Q. Carbon 2015, 92, 96. doi: 10.1016/j.carbon.2015.03.031

(71) Huang, X.; Sun, B.; Li, K.; Chen, S.; Wang, G. J. Mater.Chem. A 2013, 1, 13484. doi: 10.1039/c3ta12826a

(72) Zhai, P. Y.; Peng, H. J.; Cheng, X. B.; Zhu, L.; Huang, J. Q.; Zhu, W.; Zhang, Q. Energy Storage Materials 2017, 7, 56. doi: 10.1016/j.ensm.2016.12.004

(73) Tang, C.; Li, B. Q.; Zhang, Q.; Zhu, L.; Wang, H. F.; Shi, J. L.; Wei, F. Adv. Funct. Mater. 2016, 26, 577. doi: 10.1002/adfm.201503726

(74) Cheng, X. B.; Peng, H. J.; Huang, J. Q.; Zhang, R.; Zhao, C. Z.; Zhang, Q. ACS Nano 2015, 9, 6373. doi: 10.1021/acsnano.5b01990

(75) Su, Y. S.; Manthiram, A. Chem. Commun. 2012, 48, 8817. doi: 10.1039/c2cc33945e

(76) Peng, H. J.; Wang, D. W.; Huang, J. Q.; Cheng, X. B.; Yuan, Z.; Wei, F.; Zhang, Q. Adv. Sci. 2016, 3, 1500268. doi: 10.1002/advs.201500268

(77) Huang, J. Q.; Zhang, Q.; Wei, F. Energy Storage Materials 2015, 1, 127. doi: 10.1016/j.ensm.2015.09.008

(78) Wang, X. F.; Wang, Z. X.; Chen, L. Q. J. Power Sources 2013, 242, 65. doi: 10.1016/j.jpowsour.2013.05.063

(79) Wei, L.; Chen, J.; Luo, H. Z.; Li, F. Chin. Sci. Bull. 2015, 60, 630. [闻雷, 陈静, 罗洪泽, 李峰. 科学通报, 2015, 60, 630.] doi: 10.1360/N972014-01053

(80) Ji, L.; Rao, M.; Zheng, H.; Zhang, L.; Li, Y.; Duan, W.; Guo, J.; Cairns, E. J.; Zhang, Y. J. Am. Chem. Soc. 2011, 133, 18522. doi: 10.1021/ja206955k

(81) Xiao, M.; Huang, M.; Zeng, S.; Han, D.; Wang, S.; Sun, L.; Meng, Y. RSC Adv. 2013, 3, 4914. doi: 10.1039/c3ra00017f

(82) Rong, J.; Ge, M.; Fang, X.; Zhou, C. Nano Lett. 2014, 14, 473. doi: 10.1021/nl403404v

(83) Liu, S.; Xie, K.; Li, Y.; Chen, Z.; Hong, X.; Zhou, L.; Yuan, J.; Zheng, C. Rsc Adv. 2015, 5, 5516. doi: 10.1039/c4ra12393j (84) Huang, J. Q.; Zhuang, T. Z.; Zhang, Q.; Peng, H. J.; Chen, C. M.; Wei, F. ACS Nano 2015, 9, 3002. doi: 10.1021/nn507178a

(85) Bai, S.; Liu, X.; Zhu, K.; Wu, S.; Zhou, H. Nat. Energy 2016, 1, 16094. doi: 10.1038/nenergy.2016.94

(86) Zhuang, T. Z.; Huang, J. Q.; Peng, H. J.; He, L. Y.; Cheng, X. B.; Chen, C. M.; Zhang, Q. Small 2016, 12, 381. doi: 10.1002/smll.201503133

(87) Zhou, L.; Lin, X.; Huang, T.; Yu, A. J. Mater. Chem. A 2014, 2, 5117. doi: 10.1039/c3ta15175a

(88) Wang, Z.; Dong, Y.; Li, H.; Zhao, Z.; Wu, H. B.; Hao, C.; Liu, S.; Qiu, J.; Lou, X. W. Nat. Commun. 2014, 5, 5002. doi: 10.1038/ncomms6002

(89) Zhou, G.; Paek, E.; Hwang, G. S.; Manthiram, A. Adv. Energy Mater. 2016, 6, 1501355. doi: 10.1002/aenm.201501355

(90) Xie, Y.; Meng, Z.; Cai, T.; Han, W. Q. ACS Appl. Mater. Inter.2015, 7, 25202. doi: 10.1021/acsami.5b08129

(91) Qiu, Y. C.; Li, W. F.; Zhao, W.; Li, G. Z.; Hou, Y.; Liu, M. N.; Zhou, L. S.; Ye, F. M.; Li, H. F.; Wei, Z. H.; Yang, S. H.; Duan, W. H.; Ye, Y. F.; Guo, J. H.; Zhang, Y. G. Nano Lett.2014, 14, 4821. doi: 10.1021/nl5020475

(92) Niu, S.; Lv, W.; Zhang, C.; Li, F.; Tang, L.; He, Y.; Li, B.; Yang, Q. H.; Kang, F. J. Mater. Chem. A 2015, 3, 20218. doi: 10.1039/c5ta05324b

(93) Song, J.; Yu, Z.; Gordin, M. L.; Wang, D. Nano Lett. 2016, 16, 864. doi: 10.1021/acs.nanolett.5b03217

(94) Li, L.; Zhou, G. M.; Yin, L. C.; Koratkar, N.; Li, F.; Cheng, H. M. Carbon 2016, 108, 120. doi: 10.1016/j.carbon.2016.07.008

(95) Yin, L. C.; Liang, J.; Zhou, G. M.; Li, F.; Saito, R.; Cheng, H. M. Nano Energy 2016, 25, 203. doi: 10.1016/j.nanoen.2016.04.053

(96) Ma, Z.; Dou, S.; Shen, A.; Tao, L.; Dai, L.; Wang, S. Angew.Chem. Int. Ed. 2015, 54, 1888. doi: 10.1002/anie.201410258

(97) Yuan, X. Q.; Liu, B. C.; Hou, H. J.; Zeinu, K.; He, Y. H.; Yang, X. R.; Xue, W. J.; He, X.L.; Huang, L.; Zhu, X. L.; Wu, L. S.; Hu, J. P.; Yang, J. K.; Xie, J. Rsc Adv. 2017, 7, 22567. doi: 10.1039/c7ra01946g

(98) Xing, L. B.; Xi, K.; Li, Q.; Su, Z.; Lai, C.; Zhao, X.; Kumar, R. V. J. Power Sources 2016, 303, 22. doi: 10.1016/j.jpowsour.2015.10.097

(99) Li, F.; Su, Y.; Zhao, J. J. Phys. Chem. Chem. Phys. 2016, 18, 25241. doi: 10.1039/c6cp04071c

(100) Yu, M.; Yuan, W.; Li, C.; Hong, J. D.; Shi, G. J. Mater. Chem.A 2014, 2, 7360. doi: 10.1039/c4ta00234b

(101) Xiao, Z.; Yang, Z.; Wang, L.; Nie, H.; Zhong, M. e.; Lai, Q.; Xu, X.; Zhang, L.; Huang, S. Adv. Mater. 2015, 27, 2891. doi: 10.1002/adma.201405637

(102) Yu, M.; Wang, A.; Tian, F.; Song, H.; Wang, Y.; Li, C.; Hong, J. D.; Shi, G. Nanoscale 2015, 7, 5292. doi: 10.1039/c5nr00166h

(103) Zhao, M. Q.; Liu, X. F.; Zhang, Q.; Tian, G. L.; Huang, J. Q.; Zhu, W. C.; Wei, F. ACS Nano 2012, 6, 10759. doi: 10.1021/nn304037d

(104) Ding, Y. L.; Kopold, P.; Hahn, K.; van Aken, P. A.; Maier, J.; Yu, Y. Adv. Funct. Mater. 2016, 26, 1112. doi: 10.1002/adfm.201504294

(105) Niu, S.; Lv, W.; Zhang, C.; Shi, Y.; Zhao, J.; Li, B.; Yang, Q. H.; Kang, F. J. Power Sources 2015, 295, 182. doi: 10.1016/j.jpowsour.2015.06.122

(106) Zhu, L.; Peng, H. J.; Liang, J.; Huang, J. Q.; Chen, C. M.; Guo, X.; Zhu, W.; Li, P.; Zhang, Q. Nano Energy 2015, 11, 746. doi: 10.1016/j.nanoen.2014.11.062

(107) Yuan, S.; Guo, Z.; Wang, L.; Hu, S.; Wang, Y.; Xia, Y. Adv.Sci. 2015, 2, 1500071. doi: 10.1002/advs.201500071

(108) Zhou, X.; Xie, J.; Yang, J.; Zou, Y.; Tang, J.; Wang, S.; Ma, L.; Liao, Q. J. Power Sources 2013, 243, 993. doi: 10.1016/j.jpowsour.2013.05.050

(109) Wang, B.; Wen, Y.; Ye, D.; Yu, H.; Sun, B.; Wang, G.; Hulicova-Jurcakova, D.; Wang, L. Chem. Eur. J. 2014, 20, 5224. doi: 10.1002/chem.201400385

(110) Liu, S.; Xie, K.; Chen, Z.; Li, Y.; Hong, X.; Xu, J.; Zhou, L.; Yuan, J.; Zheng, C. J. Mater. Chem. A 2015, 3, 11395. doi: 10.1039/c5ta00897b

(111) Yang, Y. ; Risse, S.; Mei, S. L.; Jafta, C. J.; Lu, Y.; Stöcklein, C.; Kardjilov, N.; Manke, I.; Gong, L.; Kochovski, Z.; Ballauff, M. Energy Storage Materials 2017, 9, 96. doi: 10.1016/j.ensm.2017.06.008

(112) Bao, W.; Zhang, Z.; Chen, W.; Zhou, C.; Lai, Y.; Li, J. Electrochim. Acta 2014, 127, 342. doi: 10.1016/j.electacta.2014.02.043

(113) Yang, X.; Zhang, L.; Zhang, F.; Huang, Y.; Chen, Y. S. ACS Nano 2014, 8, 5208. doi: 10.1021/nn501284q

(114) Wu, F.; Lee, J. T.; Zhao, E.; Zhang, B.; Yushin, G. ACS Nano 2016, 10, 1333. doi: 10.1021/acsnano.5b06716

(115) Li, Z.; Li, C.; Ge, X.; Ma, J.; Zhang, Z.; Li, Q.; Wang, C.; Yin, L. Nano Energy 2016, 23, 15. doi: 10.1016/j.nanoen.2016.02.049