木塑复合材料国内专利技术综述

车 宁 管婧超

(国家知识产权局专利局专利审查协作天津中心,天津 300300)

木塑复合材料是利用废弃木材、作物秸秆等植物纤维和塑料混合,加入助剂,通过热压、挤出等工艺制成的一种高性能新型复合材料[1-2]。本文重点对木塑复合材料技术的国内专利进行了检索和分析。早在20世纪早期,用木粉和酚醛树脂制作的木塑复合材料已经出现;20世纪八九十年代,美国Woodstock公司、Trex公司分别采用聚丙烯、聚乙烯与木粉或木纤维生产木塑复合材料,用作汽车内衬板、野餐桌、地板材等,此后,木塑复合材料迎来蓬勃发展的新时代[3-4]。国内木塑复合材料研究起步较晚,2004年开始进入活跃发展阶段,东北林业大学、南京林业大学等高校均开展了较为系统的研究。本文通过对木塑复合材料技术国内专利进行了统计分析,希望给予木塑复合材料行业的发展方向起到一定的参考作用。

1 木塑复合材料专利申请态势分析

通过对木塑复合材料领域技术发展脉络进行梳理,结合各数据库文献量和文献分布特点,选择中文摘要专利数据库CNABS进行检索,检索选择主要关键词有木塑、塑木、复合、材料、加工,分类号有B29C43、B29C45、B29C47、C08L等,检索日期截止至2017年6月14日。

1.1 专利申请量趋势分析

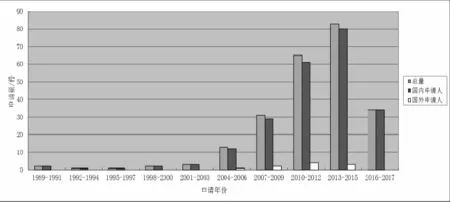

图1为国内专利申请趋势图。可以看出,木塑复合材料最早在1989年已经开始在中国申请,但在1989-2003年期间的申请量较小;从2004年开始,木塑复合材料研究进入活跃期,专利申请数量大幅提高,从2004-2006年间的13件迅速增长到2013-2015年间的高峰83件。2016至今专利申请数量有所降低,这是因为部分专利的公开时间滞后,没有被完全统计。

图1 木塑复合材料国内专利申请趋势

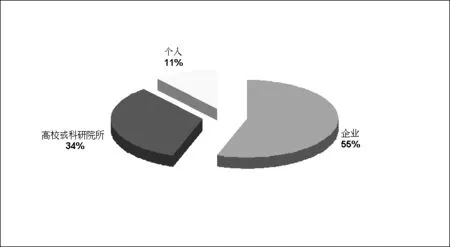

图2 国内专利申请人类型分布

图2是国内专利申请人类型分布,可以看到,企业占据比例较大,其次是高校、科研院所及个人。其中,国内研究木塑复合材料的高校或科研院所多集中在林业、理工类院校;随着对木塑材料的需求不断增长,家具、建筑、包装、车辆装饰等领域的企业快速成长,木塑复合材料的相关技术也在相应地丰富和发展。

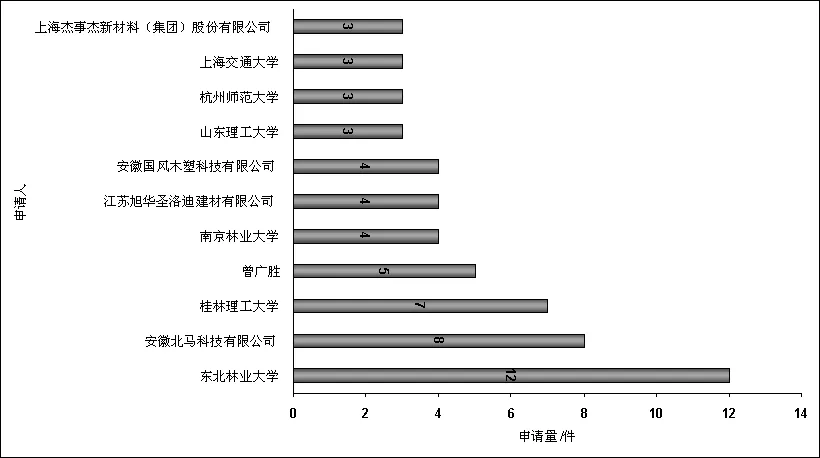

1.2 主要申请人分布

图3显示了主要专利申请人分布情况,其中,东北林业大学、安徽北马科技有限公司、桂林理工大学、曾广胜、南京林业大学等为该领域的主要申请人。可以看出,高校、科研院所比较注重该领域的研发和保护,知识产权保护意识较高。随着科技的发展以及国内市场的扩大,相信会有越来越多的公司投入到木塑复合材料的研发推广上来。

图3 木塑复合材料技术主要申请人分布

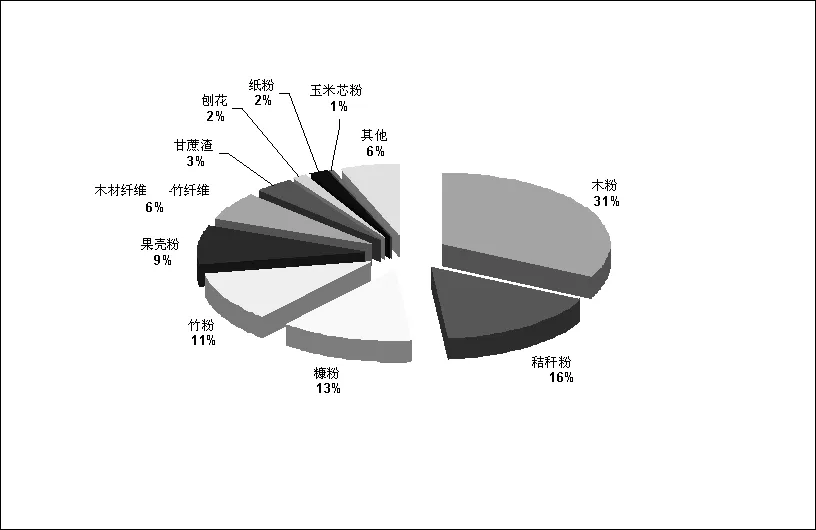

1.3 主要原料分析

图4为木塑复合材料中植物纤维材料比例图。如图所示,木粉、秸秆粉、糠粉、竹粉、果壳粉因为来源广泛、价格低廉,是植物纤维的主要种类,其中,木粉的使用最广,研究最多,占比31%;秸秆粉和糠粉次之,分别占据16%和13%。其他材料主要包括淀粉、树皮粉、草粉、咖啡渣、棉花壳、茶叶等。各种植物纤维的使用有利于降低成本和资源回收利用,除了木粉可以从家具、建筑等设施进行回收利用,应用最广之外,新疆申请人对棉花壳、海南申请人对咖啡渣、江苏申请人对当地植物荻草的回收利用等,均体现了因地制宜的特点。

图4 植物纤维材料使用比例

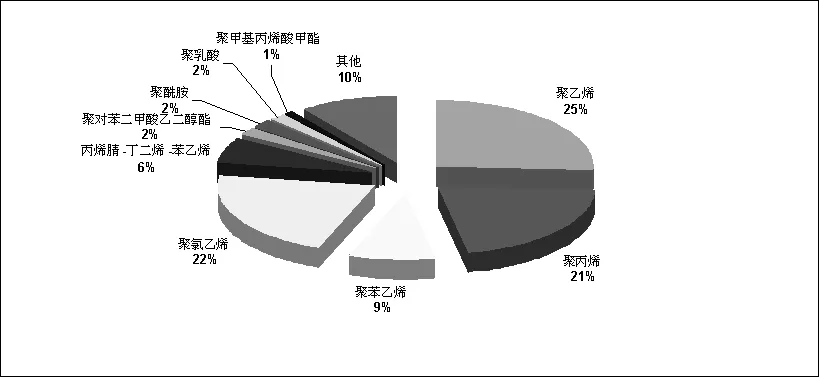

图5展示了木塑复合材料中热塑性塑料材料比例情况。通过分析,使用的热塑性塑料主要包括聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯四大类,均为通用的热塑性塑料。占比10%的其他材料主要包括聚碳酸酯、三聚氰胺树脂、聚甲醛、聚异丁烯、聚对苯二甲酸丁二醇酯等。这些热塑性塑料均有各自的优势和弊端:聚丙烯木塑复合材料比聚乙烯木塑复合材料的弹性模量、拉伸强度、硬度更高,但是太过坚韧,较难连接固定;聚氯乙烯可以通过废旧电缆皮等进行回收,成本较低,但添加剂过多通常被认为对环境不友好;低密度聚乙烯力学性能较差,高密度聚乙烯综合性能更优,是木塑复合材料中最受欢迎的塑料。聚乳酸基及淀粉基木塑复合材料由于主要组分可以被降解,属于环境友好型复合材料,因而成为近年来的研究热点。

图5 热塑性塑料材料使用比例

1.4 木塑复合材料应用领域分析

木塑复合材料既具有塑料的易成型性,又有木材的可降解性,被广泛应用于各个领域。图6展示了其应用情况,可以看到,建筑领域应用比例最高,为42%,这是因为木塑复合材料具有隔热保温、防腐、装饰性强、维护较少、不易开裂的特点,比传统建材更有优势;家具领域次之,22%;工业、车辆船舶、包装领域比例差别不大。此外,还可应用于消防产品、3D打印原材料、农业大棚架、制鞋等领域。

图6 木塑复合材料应用领域比例

2 国内专利技术演进

木塑复合材料最早在国内出现是在1989年,庞亚民等人申请了一项专利(CN89107278),在三片桦木片之间放置废旧PE膜,然后进行热压,并对成型后复合板的胶合强度、含水率进行测试,该申请开启了木塑复合材料领域在国内的开发和研究的先例。1991年,林志德申请了一项专利(CN91107344),利用高压气体的爆轰力使碎木的毛细管孔扩张,充入塑料及助剂对木材改性,提高了木材和塑料的相容性,具有比同类材料更高的比强度和比模量。

在此后到2000年期间,木塑复合材料在国内发展缓慢,平均每年仅有不到一项专利申请,均为个人申请,热压成型为最主要的加工工艺,这是因为热压成型工艺简单,成本较低,对原材料的形态、尺寸没有要求,非常适合制造对性能要求不高的木塑复合制品。直到2002年,北新建材(集团)有限公司申请了一项专利(CN02104432),利用专用接枝剂对木粉和塑料表面进行接枝处理,有效增强了木粉和塑料间的界面强度,提高了材料的拉伸、弯曲、冲击强度,并采用连续挤出工艺,实现了高效的工业化生产。

从2004年开始,随着我国经济迅速发展,人民生活水平提高,对木塑复合制品的需求逐渐增加,研究人员对木塑复合材料的兴趣越来越高,该领域的进入活跃发展阶段,专利申请数量大幅提高。2004年,华南理工大学在高校和科研院所中率先开始了木塑复合材料的研发(CN200410077610),采用聚烯烃与多单体固相接枝共聚物作为界面相容剂,显著改善了疏水性塑料与亲水性木粉或植物纤维之间的相容性和界面结合力,使复合材料的模量、强度、尺寸稳定性、耐水性等大幅提升。2013年该校研发了一种耐高温、可降解木塑复合材料(CN 201310345147),将聚乳酸、增韧剂、植物纤维和其他助剂共混造粒,然后挤出成型木塑材料,该材料环境友好且基体材料可再生,比常规聚乳酸材料的韧性和耐热性更加优异。2007年,南京航空航天大学研发了注塑级的木塑复合材料(CN200710020002),通过偶联剂、相容剂、表面活性剂的相互配合,制备了可注塑成型的木塑复合材料,其高温流动性、加工成型性好,表面光滑,强度高。

东北林业大学是该领域的重要申请人,研究主要涉及木塑材料的微发泡、力学性能改善、阻燃性改善等方面。其第一个申请(CN200710072795),通过将聚苯乙烯、发泡剂、木质纤维材料以及其他助剂进行混合后挤出,制得了微发泡聚苯乙烯基木塑复合材料,改善了常规木塑材料的耐冲击性差、易燃烧的问题;2016年,该校又进一步对微孔发泡木塑复合材料的制备方法进行拓展(CN201610980276,CN201611108645),通过CO2超流体制备微孔发泡木塑复合材料,获得的微孔木塑材料发泡倍率高,质轻,泡孔分布均匀。在力学性能改进方面,该校于2007年采用棒状木丝替代传统的木粉与塑料进行混合挤出(CN200710072781),利用棒状木丝在挤出成型过程中的取向,使复合材料力学强度高、生产成本低;2010年,该校在原料中加入表面水解改性的芳纶纤维(CN201010248417),大幅提升了力学强度和冲击强度;随后,又在原料中加入β-成核剂(CN201410035447)来增韧,加入红衣陶土(CN201510027885)提高综合力学性能。对于阻燃剂研发,该校先后加入了纳米无机阻燃剂(CN201110215654)、可膨胀石墨阻燃剂(CN201310515793)等来提高阻燃性。

南京林业大学也是该领域的重要申请人之一,其研究工作主要围绕多层木塑复合材料加工展开。2009年,该校研发了一种表面阻燃的多层木塑复合板材(CN200910024747),表面阻燃层为两层晶须改性塑料层,中间层由植物纤维增强塑料层构成,具有可降解、力学性能高、阻燃性好的特点;2013年制备了改性芯-表结构的木塑复合材料(CN201310041772),降低了材料的热膨胀系数,提高了弯曲性能;2015年制备了表芯同步共挤出阻燃木塑复合材料(CN201511033031),其力学强度高,表面硬度强,且阻燃性好;此外,该校还在2011年用丙烯腈对荻草粉改性(CN201110266312),挤出制备了具有吸附功能的荻草木塑复合板材,赋予了木塑复合材料净化空气的功能。

3 总结与展望

木塑复合材料符合我国“发展循环经济、建设节约型社会”的要求,吸引了数量众多的高等院校、科研机构、生产企业积极投身研究,并进一步推动了木塑复合材料领域的技术革新和产业发展。在未来,我国企业要更加注重与高校和研究机构之间的合作,一方面继续研发创新,优化木塑复合材料的加工成型技术,另一方面,通过调整和改性原料使其不断向防火、防腐、高强度、可降解等特殊功能领域延伸,从而扩展木塑复合材料的应用。

[1]高黎,王正.木塑复合材料的研究、发展及展望[J].人造板通讯,2005,(2):5-8.

[2]许民,李坚.生物质-塑料复合工学[M].北京:科学出版社,2006.

[3]李东方.木塑复合材料概述[J].林业机械与木工设备,2013,41(7):7-16.

[4]李靖.我国木塑复合材料产品市场发展动向[J].中国人造板,2014,(2):1-3.