定值器稳健设计参数的辨识方法

宋娜娜,张付英,姜向敏,陈建垒

(天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津科技大学机械工程学院,天津 300222)

定值器是气动系统中控制和稳定气流压力的关键元件,其作用是保证输入压力在一定范围内改变时输出压力不变,稳定性是定值器的主要工作性能指标[1-3].为了提高定值器工作过程的可靠性,需要对其进行可靠稳健性设计,即在各种因素干扰下,使定值器结构都能保持其可靠性的稳定,并且使其结构可靠性对设计参数的变化不敏感,提高定值器的安全可靠性和鲁棒稳健性[4-5],其中选择和优化影响定值器工作性能指标的关键参数是可靠稳健性设计的重要内容.目前对产品的可靠稳健性设计研究主要集中在稳健设计参数的优化和可靠性模型的建立及求解[6-7],缺乏对稳健设计参数的辨识研究.

由于定值器结构复杂,涉及的零件和设计参数众多,增加了稳健参数辨识的复杂性和困难.为此,本文提出集成FMEA/FTA/FEA的定值器稳健设计参数辨识方法,基于FMEA和FTA综合分析方法分析确定影响定值器工作性能的关键零部件,在此基础上,利用 ABAQUS软件对关键零部件进行模拟分析,找出影响定值器工作特性的关键设计参数,从而为定值器可靠稳健性优化设计奠定基础.

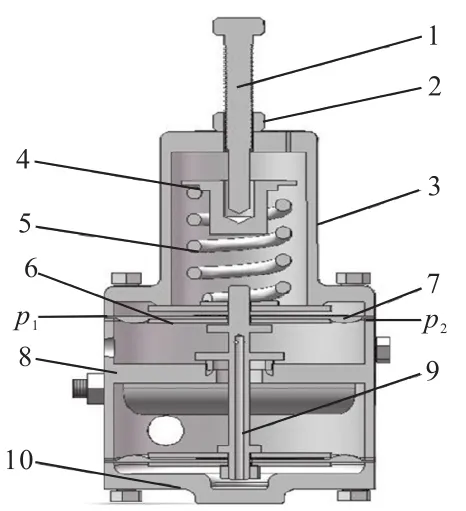

1 定值器的结构及工作原理

定值器的结构如图 1所示,工作原理如下:压力为 p1的压缩空气由左端输入,改变阀杆的位置和溢流口的大小,使压力降为稳定的p2输出,p2的大小由调压弹簧 5调节.当输入气压与调节压力(设定压力)相等时,阀杆处于静止状态,阀口开度不变;当输入压力大于调节压力时,膜片带动阀杆向上移动,同时增大了阀口的开度,此时会有部分气体进入中间腔体,并从排气口排出,直到阀杆处于平衡状态;当输入压力低于调节压力时,膜片带动阀杆向下移,减小甚至关闭阀口开度,直至压力平衡为止.定值器因具有调定、比较和放大的功能,故稳压精度高.

图1 定值器结构Fig. 1 Structure of value-setter

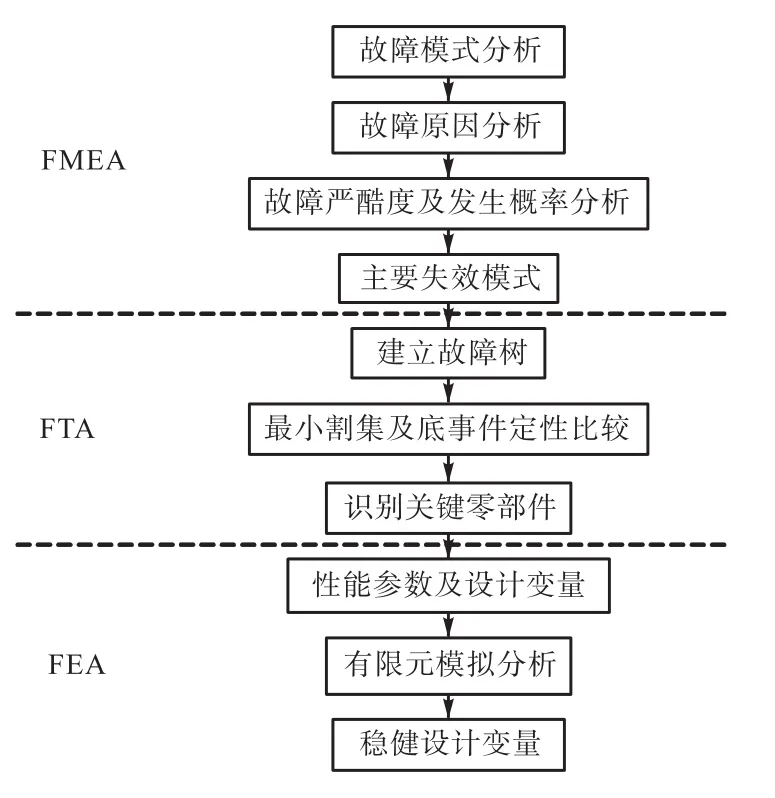

2 集成 FMEA/FTA/FEA的定值器稳健设计参数辨识模型

为辨识定值器的稳健设计参数,建立了集成FMEA/FTA/FEA的定值器稳健设计参数辨识模型,如图 2所示.该模型包括故障模式和效果分析(FMEA)、故障树分析(FTA)和有限元分析(FEA)3个阶段.

FMEA阶段是对定值器进行故障模式分析,基于可靠性分析得到主要失效模式;FTA阶段建立以主要失效模式为顶事件的故障树,从而识别出关键零部件;FEA阶段通过有限元模拟分析各关键零部件的性能参数与设计变量的相关性,从而辨识出定值器的稳健设计变量.

图2 稳健设计参数辨识模型Fig. 2 Robust design parameter identification model

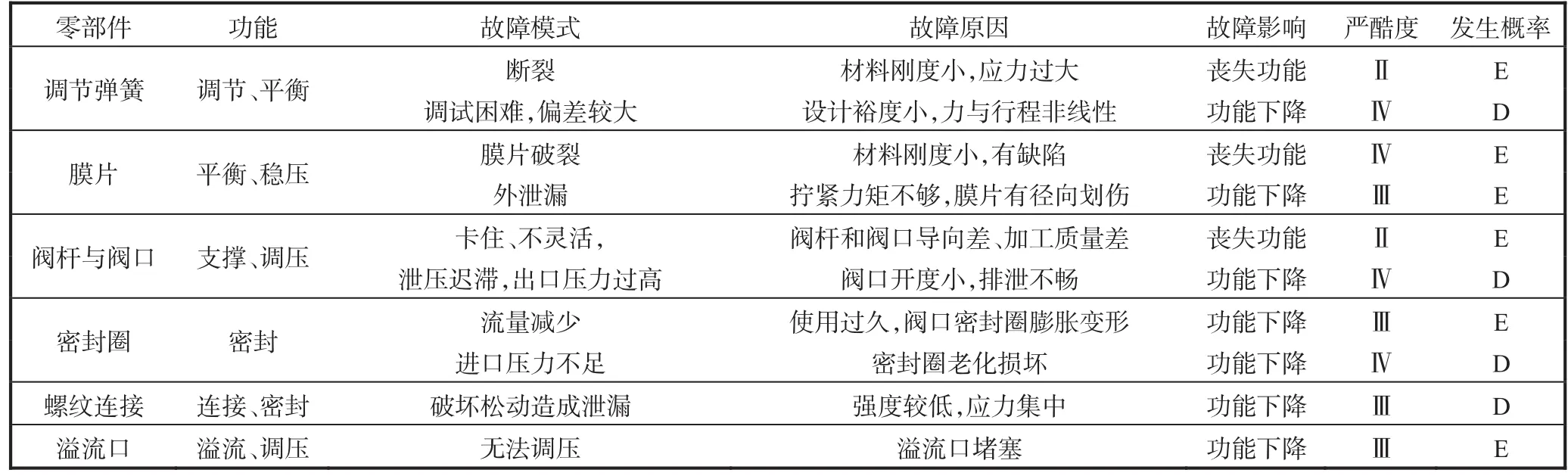

3 基于 FMEA和 FTA综合分析方法的定值器关键零部件识别

FMEA是一种系统化的可靠性分析方法,用来鉴别产品组成部分潜在的对产品功能有重大影响的故障模式[8-9].定值器功能和组成如图 3所示,其中,调节系统和调压系统是影响定值器性能的两个子功能系统,分别用于调节输出压力,确保定值器输出压力精确稳定.它们由调整螺栓、锁紧螺母、弹簧座、调节弹簧、膜片、垫片、阀杆、密封圈等组成.根据对定值器使用人员和维修人员的调研,建立定值器的FMEA分析表见表 1.其中严酷度Ⅰ—Ⅳ指定值器体不同损坏程度(Ⅰ为重大损害;Ⅳ为影响较小;Ⅱ、Ⅲ介于二者之间);故障发生概率 A—E指故障模式发生概率的不同特征(A 为经常发生;E为极少发生;B、C、D介于二者之间).

图3 定值器的功能及组成Fig. 3 Function and composition of value-setter

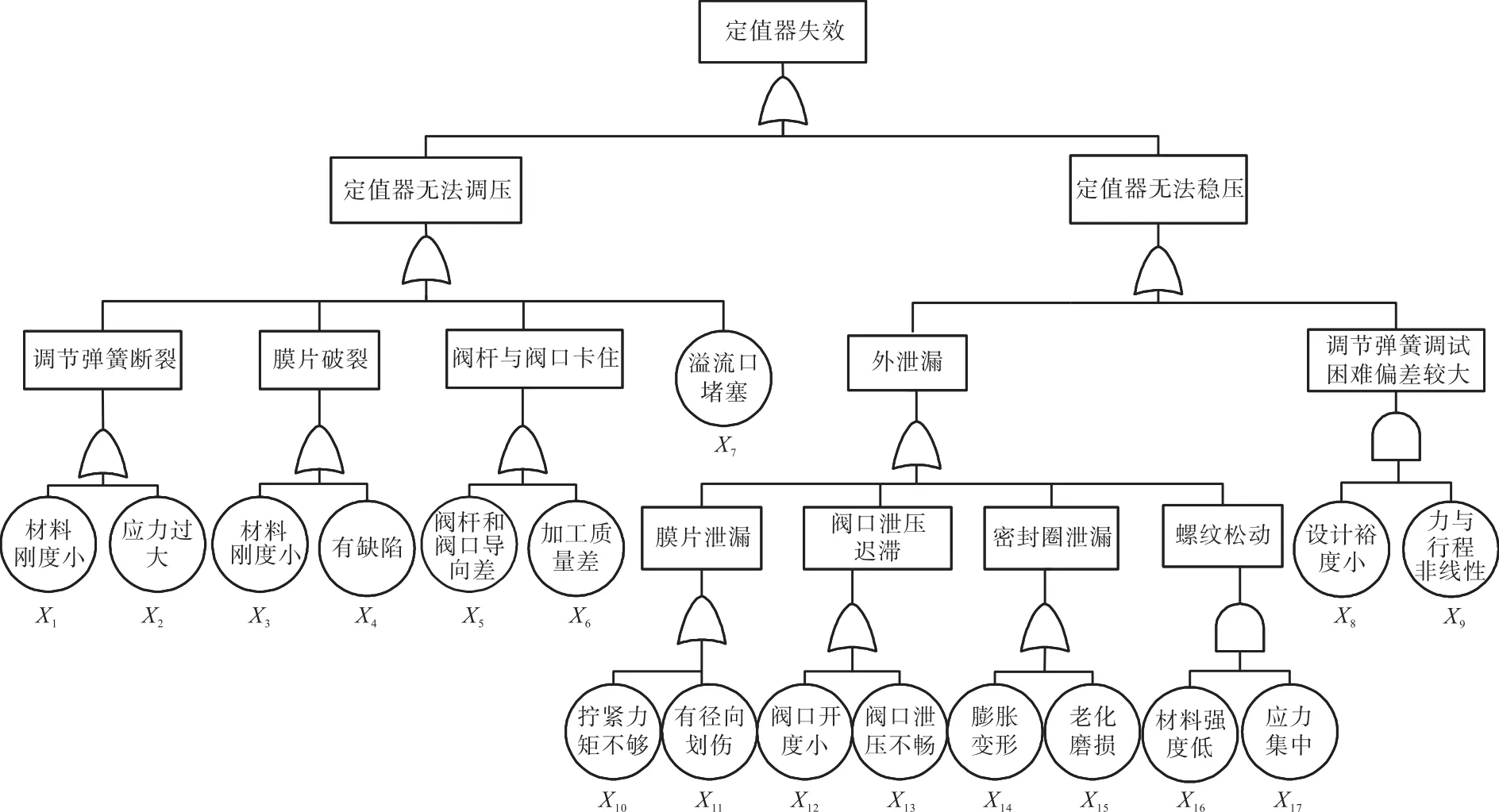

本文采用正向综合分析法[8]建立定值器的组成部件故障模式及效果分析数据库.该方法将 FMEA对系统单一故障模式分析得到的重要故障模式作为系统的顶事件,建立故障树.基于 FMEA分析,确定了无法调压和无法稳压为定值器的主要失效模式,图4所示为对应定值器两种失效模式建立的定值器的故障树.

表1 定值器系统FMEA分析表Tab. 1 FMEA analysis of the value-setter system

图4 定值器两种失效模式的故障树Fig. 4 FTA of two failure modes of value-setter

表2 故障原因分类Tab. 2 Causes of breakdown

4 基于有限元分析的稳健设计参数辨识

通过FMEA和FTA综合分析确定了提高定值器工作可靠性和稳健性的关键零件,本文基于有限元分析辨识各关键零件中对定值器可靠稳健性影响较大的设计参数.

4.1 弹簧稳健设计参数的确定

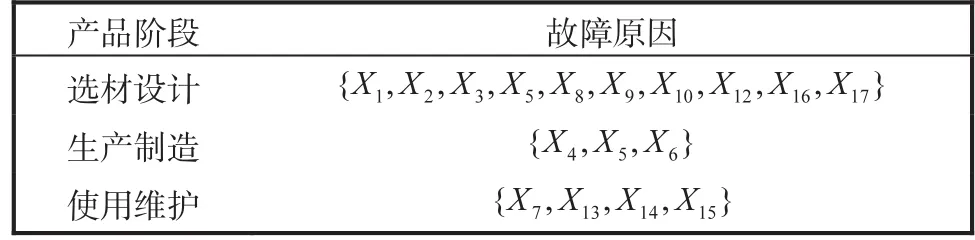

调节弹簧的材料选用碳素弹簧钢丝Ⅱ组,其材料密度为7.8,kg/m³,弹性模量为206,MPa,泊松比为0.3.弹簧的几何参数:簧丝直径4,mm,弹簧中径 25,mm,有效圈数4,弹簧高度38,mm,弹簧节距7.8,mm,螺旋升角5.68°.图5为建立的弹簧有限元模型.

图6所示为通过有限元分析得到的簧丝直径d、弹簧中径 D、弹簧有效圈数 n、螺旋升角α、弹簧高度H和节距t对弹簧刚度K的影响曲线.分析结果表明:随着弹簧中径、有效圈数的增大,弹簧刚度逐渐减小;随着簧丝直径的增大,弹簧刚度随之增大;而随着螺旋升角、弹簧高度及弹簧节距的增大,弹簧的刚度逐渐减小,但变化趋势不明显.可见,影响弹簧刚度的主要设计变量为簧丝直径、弹簧中径和有效圈数.

图5 弹簧有限元模型Fig. 5 Spring finite element model

图6 不同参数对弹簧刚度的影响Fig. 6 Effect of different parameters on the spring stiffness

4.2 膜片的稳健设计参数确定

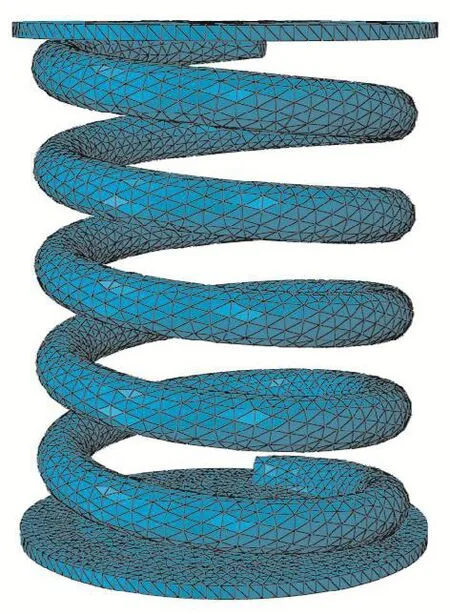

定值器膜片的作用是将两种压力不同的流体分隔,并将两种流体的压差转换为力或位移.选用单波纹圆弧形膜片,其结构如图 7所示.图中,h为膜片厚度;F为载荷;R1为膜片波纹半径;R为膜片工作半径;r为膜片硬芯半径.由于膜片在压差作用下传递的力一部分被固定膜片的壳体平衡,另一部分才是膜片输出的工作力,所以膜片的有效面积可以理解为在某压差作用下产生的等于膜片输出工作力的“假想”活塞的当量面积,而不是膜片的全部面积[10].定值器膜片材料选用聚乙烯片材(PET),其材料密度为1.37,g/cm³,弹性模量为 4,GPa,泊松比为 0.4.单波纹圆弧形膜片的几何参数:膜片硬芯半径 3.5,mm,膜片厚度 1,mm,膜片工作半径 35,mm,膜片波纹半径5,mm.

图7 单波纹圆弧形膜片结构Fig. 7 Structure of single-wave membrane

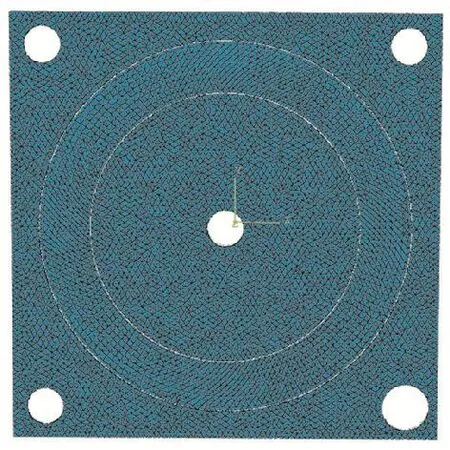

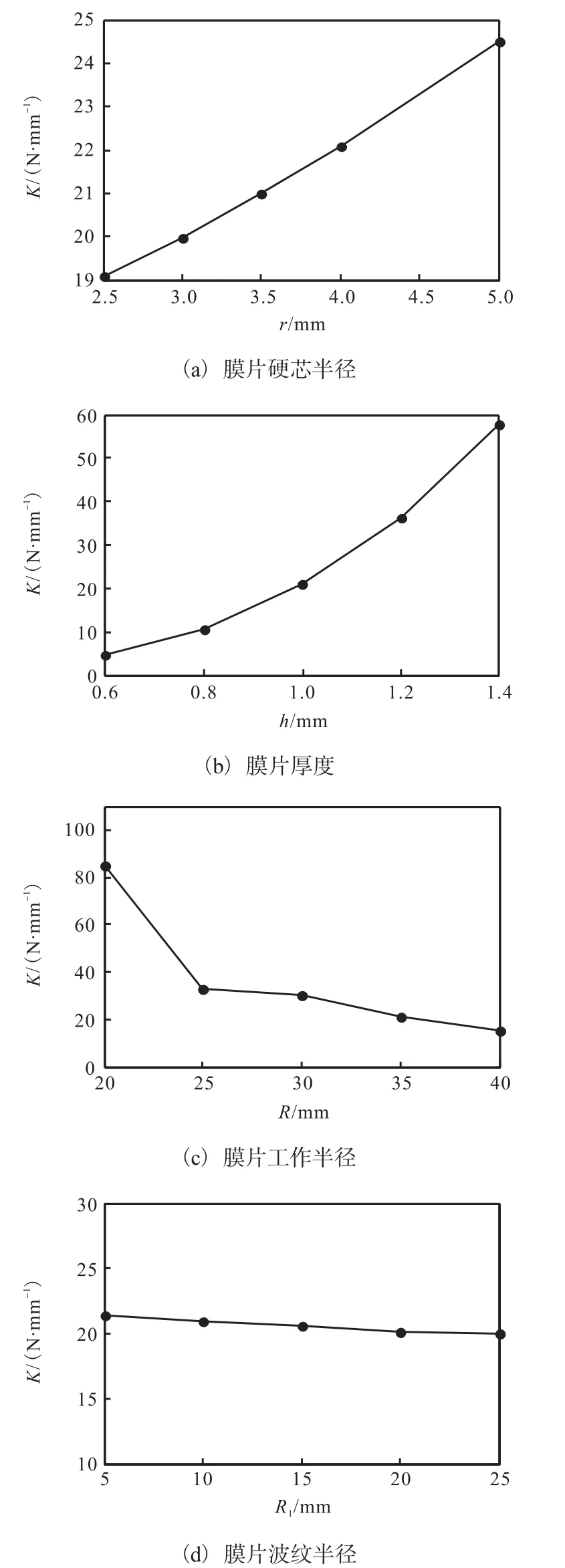

图 8所示为建立的膜片的有限元模型.图 9所示为通过有限元分析得到的膜片硬芯半径 r、膜片厚度 h、膜片工作半径 R、膜片 波纹半径 R1对膜片刚度K的影响曲线.分析结果表明:随着膜片硬芯半径和膜片厚度的逐渐增大,膜片刚度随之增大;随着膜片工作半径的逐渐增大,膜片的刚度逐渐减小;随着膜片波纹半径的逐渐增大,膜片刚度逐渐减小,但变化趋势不明显.因此,影响膜片刚度的主要设计变量为膜片硬芯半径、膜片厚度和膜片工作半径.

图8 膜片有限元模型Fig. 8 Membrane finite element model

图9 不同参数对膜片刚度的影响Fig. 9 Effects of different parameters on the membrane stiffness

4.3 阀杆稳健设计参数的确定

阀杆的作用是在膜片的带动下改变阀口开度变换溢流量,保持膜片两侧压力平衡.阀杆材料选用Ly11,密度为 2.7,g/cm3,弹性模量为 70,GPa,泊松比为 0.3.阀杆几何参数:阀杆直径 7,mm,初始开度0.2,mm,阀杆长度65,mm.

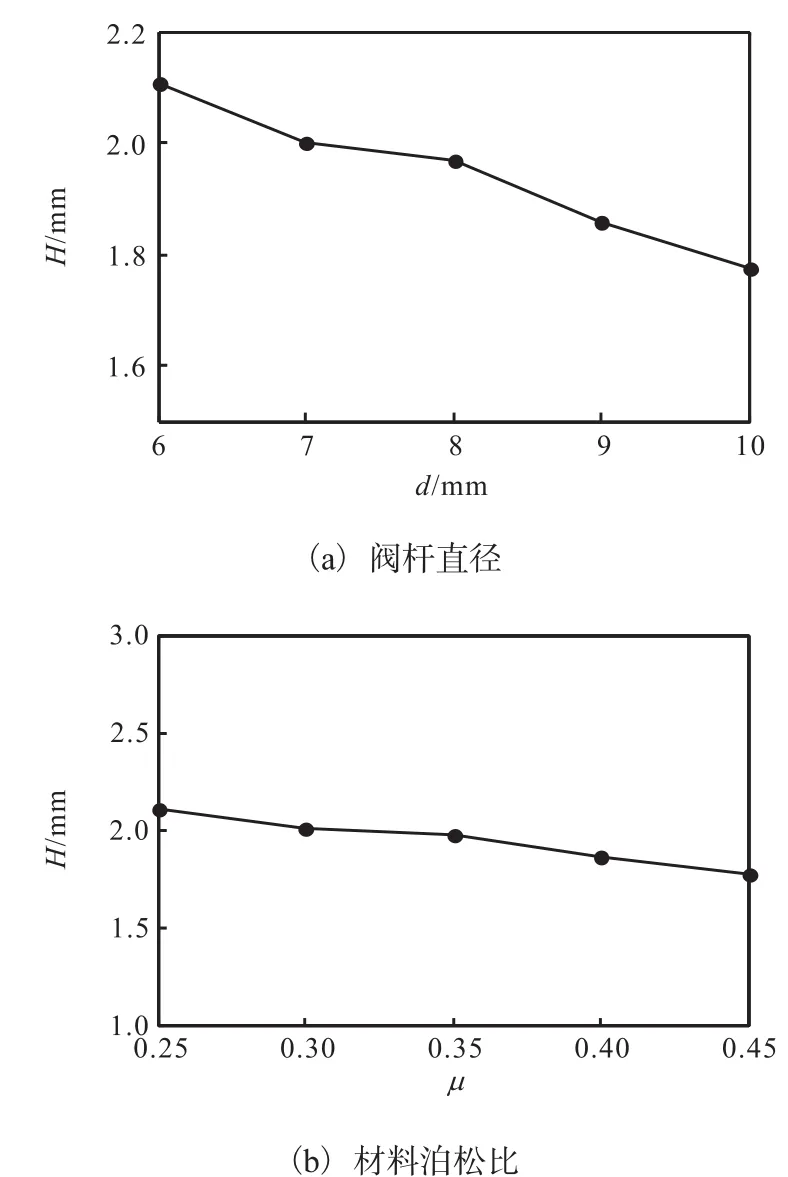

图 10为建立的阀杆组件有限元模型.图 11为通过有限元分析得到的阀杆直径 d和阀杆材料泊松比µ对阀口开度H的影响曲线.由图 11可以看出:随着阀杆直径和材料泊松比的逐渐增大,阀口开度随之减小.因此,影响阀口开度的主要设计变量为阀杆直径和材料泊松比.

图10 阀杆组件有限元模型Fig. 10 Finite element model of stem assembly

图11 阀杆直径和材料泊松比对阀口开度的影响Fig. 11 Effects of stem diameter and material on the Poisson’s ratio of the stem opening

5 结 语

本文提出了集成FMEA/FTA/FEA的定值器稳健设计参数辨识方法.首先应用 FMEA方法对定值器的系统进行定义,然后根据定值器失效的故障模式、故障原因、故障严酷度、故障模式发生概率得到FMEA分析表,根据FMEA分析结果建立故障树,应用FMEA和FTA综合方法进行展开,从而得到定值器的关键零部件:弹簧、膜片及阀杆.最后,利用ABAQUS软件对定值器关键部件进行有限元模拟和分析,辨识出影响各部件工作特性的稳健设计参数,为定值器的可靠性和稳健性设计奠定了基础.

参考文献:

[1] 陈静,郝少祥,邵凤翔. 机械可靠性优化设计的应用[J]. 中国煤炭,2010,36(10):76-77,81.

[2] 曹明,吴建军,陈健. 某减压阀静态特性分析[J]. 上海航天,2008,25(6):57-60.

[3] 徐文佳. 大溢流气动减压阀的设计与研究[D]. 杭州:浙江大学,2015.

[4] 李永华. 稳健可靠性理论及优化方法研究[D]. 大连:大连理工大学,2006.

[5] 周峰. 机械稳健可靠性优化设计[D]. 太原:太原科技大学,2011.

[6] Martowicz A,Uhl T. Reliability and performance based robust design optimization of MEMS structures considering technological uncertainties[J]. Mechanical Systems& Signal Processing,2012,32:44-58.

[7] 彭茂林,杨自春,曹跃云,等. 基于响应面法的可靠性稳健设计优化[J]. 航空动力学报,2013,28(8):1784-1790.

[8] 武文娟,刘混举. 基于FMEA和FTA的矿用减速器可靠性分析[J]. 煤矿机械,2013,34(8):112-113.

[9] Zhao G Y. The method of FMEA and FTA based on system fault behavior model[J]. Applied Mechanics and Materials,2012,224:77-81.

[10] 郭长旭,庞士信,张治国. 波纹膜片性能分析[J]. 仪表技术与传感器,2010(4):9-10,55.