上浆前处理剂对经编用棉纱性能的影响

张灵婕, 缪旭红, 万爱兰, 蒋高明, 陈方芳

(1. 江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122;2. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122 )

棉纱是应用最广的天然纤维,与化学长丝相比,其强力、断裂伸长、毛羽、摩擦性能等相对较差[1]。机织生产过程中常通过对纱线上浆来实现增强、减摩、保伸和贴伏减少毛羽的目的,以提高经纱织造性能[2];而机织上浆量较大,浆料成膜可影响织物的弯曲性能,因此,传统的机织上浆方法不适用于针织生产。纬编因编织时车速较低,纱线张力及波动均较小,对纱线要求较低,因而在不做前处理条件下一般纱线均可满足生产要求[3];但经编因编织过程中车速高,纱线张力波动大等原因,短纤纱在生产中易发生断纱现象[4]。

为实现棉纱的经编高速生产,已有研究人员对棉纱经编织造工艺、纱线损伤等进行研究[5-6]发现,寻找一种合适的棉纱前处理方法,提高纱线的经编可织性是实现短纤纱经编高速生产的关键之一。为保证前处理后纱线可弯曲成圈,顺利织造,经编前处理上浆率应尽量小,且应减少渗透,因此,实验未采用浸压上浆方法,而是依靠整经机上浆辊回转,纱线经过上浆辊黏连前处理剂的方法对纱线进行处理。经编整经时常采用液蜡、白油对纱线进行前处理,但对处理结果的系统研究较少。目前,经编整经装置没有安装加热装置,因此,基于现有装备选择常温条件下即可使用的前处理剂。本文选择4种棉纱作为前处理对象,并采用4种前处理剂对纱线进行处理,对前处理前后纱线的毛羽、断裂伸长和摩擦性能进行测试,并对比分析出适合经编使用的前处理方法。

1 实验部分

1.1 实验原料

9.72 tex集聚赛络纺棉纱,14.58 tex长绒棉精梳集聚纺棉纱,18.22 tex精梳集聚纺棉纱,18.22 tex环锭纺靛蓝棉纱,市购。

1.2 处理剂选择

低温淀粉(羧甲基淀粉):羧甲基淀粉因羧甲基化后,其结晶结构和氢键受到破坏,相比普通淀粉浆料,在低温下浆液无凝胶倾向且亲水性降低,比普通淀粉更符合经编常温上浆要求,更易保存,并且对棉纤维有良好的黏附性[7]。

低温聚乙烯醇(PVA,丙烯酸酰胺共聚改性PVA):采用的PVA浆料是在常规PVA基础上经过丙烯酸酰胺共聚改性,得到的改性PVA,可在低温条件下上浆,不易凝固,且含有—NH2、—OH等基团,对棉纱具有良好的黏附性能[8],相比常规PVA更适合经编上浆要求。

液蜡:经编整经常用油剂,主要成分为饱和烃类,加入非离子型表面活性剂进行乳化,并用水进行调配。

白油:经编整经常用油剂,主要成分为饱和烃类。

1.3 实验仪器

SGE318型拷贝型经编整经机(射阳县杰力纺织机械有限公司);YG172A型纱线毛羽测试仪(陕西长岭纺织机电科技有限公司);YG020B型单纱强力机(常州市第二纺织仪器厂); YG086型缕纱测长机(宁波纺织仪器厂);JA2003型上海精科天平;SU1 510 N 型扫描电子显微镜(日本日立株式会社)。

1.4 实验方法

1.4.1实验准备

实验前,将低温淀粉和低温PVA 2种处理剂原料配制成溶液:低温淀粉在95 ℃条件下进行搅拌溶解,制成质量分数为4%的前处理溶液;低温PVA在95 ℃条件下搅拌溶解,制成质量分数为6%的前处理溶液。将整经机的大浆槽分割成2个小浆槽,为上浆实验做准备。

1.4.2纱线处理及取样方法

在SGE318 拷贝型经编整经机上进行纱线处理前及处理后的收集,整经机速为100 m/min,上浆辊转速为8 r/min,可通过调整上浆辊转速改变上浆率。

将配好的前处理剂溶液或油剂倒入整经机的一个小浆槽内,另外一个小浆槽空置。准备2个待处理纱筒,按照整经路线进行走纱。其中:1根经纱经过有处理液的上浆辊;1根经纱经过无处理液的上浆辊,这样可以同时收集前处理前和前处理后2种纱线。将2根纱线继续牵引到整经机前的人字筘,根据收集使用的纱筒长度调整纱线在人字筘上位置,使得开机卷绕时能形成2段分开的纱层,方便后期分别对2段纱层退绕并进行性能测试。上浆过程在室温条件下进行。每次实验结束后对浆槽进行清理再换另1种处理溶液或油剂,防止溶液或油剂之间相互影响。

1.5 纱线性能测试

1.5.1上浆率及黏度测试

因上浆率较小,纱线无需经过烘干,直接将整经机收集到的前处理前后的纱线放置在温度为25 ℃、湿度为65%的环境中自然放置24 h以上。采用YG086型缕纱测长机收集100 m纱线,称量(精度为1 mg)。依据GB/T 2794—2013《胶黏剂黏度的测定 单圆筒旋转黏度计法》,测试4种前处理剂的黏度,测试温度为 25 ℃,湿度为65%。

上浆率根据处理前、后纱线的质量变化率计算,其公式为:

η=(m1-m2)/m2×100%

式中:η为上浆率,%;m1为处理后100 m长纱线的质量,g;m2为处理前100 m长纱线的质量,g。

1.5.2毛羽性能测试

依据FZ/T 01086—2000《织织品 纱线毛羽测定方法 投影计数法》对处理前和处理后纱线的毛羽性能进行测试。测试片段长度为10 m,每个样本测试10组,测试运行速度为30 m/min,测试温度为 25 ℃,湿度为65%。

对4种前处理前后纱线的毛羽性能进行测试,并选取综合指数[9]以及3 mm以上毛羽指数作为指标进行分析,计算公式为:

H6=H3+H4+H5

K=(K1-K2)/K2×100%

式中:H为综合指数;H1为1 mm毛羽指数;H2为 2 mm毛羽指数;H3为3 mm毛羽指数;H4为4 mm毛羽指数;H5为5 mm及以上毛羽指数;H6为3 mm及以上毛羽指数;K为3 mm以上综合指数减少率,%;K1为处理前3 mm以上综合指数;K2为处理后3 mm以上综合指数。

1.5.3拉伸性能测试

依据GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(cre法)》对处理前、后纱线进行测试。实验定长为50 mm,运行速度为500 mm/min,测试温度为25 ℃,湿度为65%,每个样本测试20次,取平均值。

根据上述测试结果,并计算断裂强度变化率及断裂伸长变化率。计算公式为:

E=(E1-E2)/E2×100%

I=(I1-I2)/I2×100%

式中:E为断裂强度变化率,%;E1为前处理后纱线断裂强度;E2为前处理前纱线断裂强度;I为断裂伸长变化率;I1为前处理后纱线断裂伸长;I2为前处理前纱线断裂伸长。

2 结果与讨论

2.1 上浆率及黏度分析

表1示出上浆率及黏度测试结果。可看出,前处理后4种纱线上浆率因前处理剂的不同而表现出较大差异。另外,因前处理过程未采用浸压方式,所以最终上浆率小于传统机织上浆率,前处理剂主要以表面披覆浸润为主。对前处理剂进行了黏度测试可以看出,并非黏度越大上浆率越大。低温淀粉、低温PVA以及液蜡都含有水分,前处理后水分蒸发,干燥成膜,最终上浆率较小。白油不含水分,润滑性较好,对纤维有一定浸润作用,最终上浆率最大。

表1 上浆率及黏度测试结果Tab.1 Sizing rate and viscosity

2.2 毛羽性能分析

表2示出纱线毛羽综合指数及3 mm以上毛羽指数。可看出,4种前处理剂都有减少毛羽的效果,但效果存在差异。综合4种纱线前处理前后的毛羽指数结果认为,低温PVA对毛羽的减少效果最好,低温淀粉及液蜡的效果相当,白油对毛羽减少的效果最差。

表2 纱线毛羽综合指数及3 mm以上毛羽指数

图1示出纱线毛羽指数减少率。可以看出,4种纱线的3 mm以上毛羽指数减少率比综合指数减少率大,说明4种前处理剂对减少有害毛羽有一定作用。

2.3 拉伸性能分析

表3示出拉伸断裂强度和断裂伸长变化率。可看出:9.72、14.58、18.22 tex集聚纺棉纱经前处理后断裂强度及断裂伸长变化程度存在差异,但变化趋势一致,说明实验结果并非偶然性;而18.22 tex环锭纺棉纱的测试结果与其他3种纱线表现出一定的差异性。低温淀粉、低温PVA及液蜡对除环锭纺棉纱外其他3种纱线的断裂强力有一定增强作用,其中低温淀粉增强效果最好。这是因为经前处理后处理剂在纱线表面形成浆膜,使纱线强度增大。对于环锭纺棉纱而言,由于经靛蓝染色后在纤维表面残留染料颗粒,降低了前处理剂对纱线的附着能力,影响成膜,从而使低温淀粉、低温PVA及液蜡前处理对纱线断裂强度几乎没有影响。经白油前处理后所有纱线的断裂强度都有降低趋势,结合上浆率结果可知,由于白油有较好的润滑及浸润效果:一方面使上浆率最大;另一方面由于白油浸润在纱线纤维之间,使得纤维间抱合力降低,易产生滑移造成断裂。

图1 纱线毛羽指数减少率Fig.1 Reduction ratio of hairiness index. (a) Total hairiness index; (b) Index of hairiness above 3 mm

表3 断裂强度和断裂伸长变化率Tab.3 Change ratio of breaking strength and elongation

观察表3结果可知,除环锭纺棉纱外,经低温淀粉及白油处理后纱线的断裂伸长呈现下降趋势,其中白油处理后下降率最大。低温淀粉干燥后成膜比较硬脆,弹性较差,因而影响纱线断裂伸长;而纱线经白油前处理后,因受其润滑作用使纱线纤维易产生滑移,容易产生断裂,最终表现为断裂伸长减小。经低温PVA及液蜡前处理后,4种纱线的断裂伸长呈现不同程度的增大趋势,其中液蜡前处理后增大程度更明显。低温PVA干燥后成膜弹性较好,断裂伸长大[10],有利于纱线断裂伸长增大。液蜡因添加表面活性剂,干燥成膜后提高了纱线纤维间抱合力,使纱线不易因纤维滑移而造成断裂,此外还改善了纱线的韧性,最终使断裂伸长增加。

2.4 纤维表面形貌分析

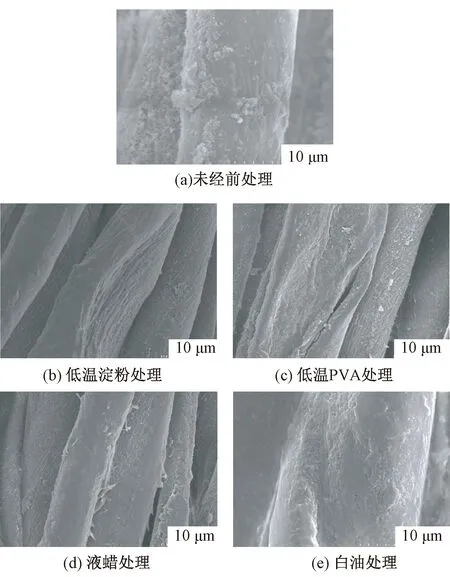

前处理后环锭纺棉纱的断裂强力及断裂伸长与另外3种棉纱存在差异,因此,选择9.72 tex集聚纺棉纱及18.22 tex环锭纺棉纱进行表面形貌观察,结果如图2、3所示。

图2 9.72 tex棉纱处理前后扫描电镜照片Fig.2 SEM images of 9.72 tex cotton yarn before and after pretreatment. (a) Untreatment; (b) Treated with lowtemperature starch; (c) Treated with Low temperature PVA; (d) Treated with liquid-wax; (e) Treated with white oil

从图2可以看出,未经前处理的棉纱纤维表面存在机械损伤,这可能是由于纱线退绕、整经等过程中造成的,使表面凹凸不平。而经4种前处理剂处理后,纤维表面凹凸情况改善,且低温淀粉溶液及低温PVA溶液前处理后纤维表面虽仍有凹凸,但没有明显的颗粒状或絮状物;液蜡前处理后纤维表面残留细小颗粒,影响了纤维表面的顺滑性;经白油前处理后,纤维表面可明显看到覆盖一层油剂,表面比较光滑。

由图3可以看出:环锭纺棉纱因经靛蓝染料处理,纤维表面有很多染料颗粒;经4种前处理剂处理后,纤维表面平滑情况有所改善,相比较而言,低温淀粉溶液以及白油处理后,纤维表面平整程度较好,而低温PVA溶液及液蜡前处理后,纤维表面有颗粒及絮状物。

对比图2、3可以看到,环锭纺棉纱因经过靛蓝染色后表面形态与普通棉纱不同,经前处理后纱线表现出的性能也有所差异;因而环锭纺棉纱在前处理剂选择上应根据其特有性质进行针对性研究。

图3 18.22 tex环锭纺棉纱处理前、后扫描电镜照片Fig.3 SEM images of 18.22 tex ring spun indigo dyed cotton yarn before and after treatment. (a) Untreatment; (b) Treated with low temperature starch; (c) Treated with low temperature PVA; (d) Treated with liquid-wax; (e) Treated with white oil

3 结 论

本文采用4种前处理剂对4种棉纱进行处理,并对前处理前后纱线的性能进行测试,结果表明,前处理剂的合理使用可改善纱线的毛羽以及断裂性能。

1) 低温PVA及液蜡可改善棉纱毛羽,且也可在一定程度上提高纱线的断裂强度及断裂伸长,有利于棉纱适应高速经编织造,减少断纱。

2) 低温淀粉虽然可改善毛羽,有效提高断裂强力,但因浆膜韧性较差,影响纱线断裂伸长,且经低温淀粉处理后,纱线弯曲刚度明显增大,不利于纱线成圈,因此,不适合经编棉纱前处理使用。

3) 白油作为传统润滑助剂,处理棉纱可造成纱线强力以及断裂伸长下降,不适合作为经编棉纱前处理剂使用。

4) 靛蓝纱因经靛蓝染色后与普通棉纱性质存在差异,因而前处理效果有所不同,需做进一步针对性研究。

FZXB

参考文献:

[1] 张灵婕, 缪旭红, 蒋高明, 等. 经编张力补偿装置对经纱张力的影响[J]. 纺织学报,2016,37(11):126-129,140.

ZHANG Lingjie, MIAO Xuhong, JIANG Gaoming, et al. Influence of warp tension compensation device on warp tension [J]. Journal of Textile Research,2016,37(11):126-129, 140.

[2] 李伟,祝志峰,徐珍珍,等. 淀粉浆料用极性增塑剂及其增塑作用的研究进展[J]. 纺织学报,2017,38(4):171-176.

LI Wei, ZHU Zhifeng, XU Zhenzhen, et al. Starch paste with polarity plasticizer and its research progress of plasticizing effect [J]. Journal of Textile Research, 2017, 38 (4): 171-176.

[3] CHOI M S, ASHDOWN S P. Effect of changes in knit structure and density on the mechanical and hand properties of weft-knitted fabrics for outerwear[J]. Textile Research Journal, 2000, 70(12): 1033-1045.

[4] LIU X, MIAO X. Analysis of yarn tension based on yarn demand variation on a tricot knitting machine[J]. Textile Research Journal, 2016, 86(3):487-497.

[5] BLACK D H. Knitting with cotton and cotton blend open-end spun yarns[J]. Textile Research Journal, 1975, 45(1): 48-53.

[6] 胡瑜, 缪旭红. 经编织造对短纤纱力学性能的影响[J]. 纺织学报, 2016, 37(7): 55-60.

HU Yu, MIAO Xuhong. The effect of warp knitting on the mechanical properties of staple fiber [J]. Journal of Textile Research, 2016, 37 (7): 55-60.

[7] NAGASAWA N, YAGI T, KUME T, et al. Radiation crosslinking of carboxymethyl starch[J]. Carbohydrate Polymers, 2004, 58(2): 109-113.

[8] 朱苏康, 高卫东. 机织学[M]. 北京: 中国纺织出版社,2004:79-81.

ZHU Sukang, GAO Weidong. Machine Weaving [M]. Beijing: China Textile & Apparel Press, 2004:79-81.

[9] 王鸿博, 高卫东. 络纱毛羽的研究[J]. 北京纺织, 1998, 19(4): 24-27.

WANG Hongbo, GAO Weidong. The research of complex yarn feathers [J]. Beijing Textile, 1998, 19 (4): 24-27.

[10] 陈来鹏, 陆金锚, 沈君. 聚乙烯醇薄膜的制作及其力学性能的研究[J]. 塑料工业, 2005, 33(11): 43-44.

CHEN Laipeng, LU Jinmiao, SHEN Jun. PVA film production and mechanical properties research [J]. Journal of Plastic Industry, 2005, 33 (11): 43-44.