皮芯型复合储能调温聚酰胺6纤维的制备与表征

夏 维, 陈立军, 赵 杰, 相恒学, 陈文萍, 郭楷圣, 陈 伟, 张杨凯, 朱美芳

(1. 东华大学 材料科学与工程学院, 上海 201620; 2. 东华大学 纤维材料改性国家重点实验室, 上海 201620; 3. 长乐恒申合纤科技有限公司, 福建 福州 350207)

节能减排是我国现阶段能源战略计划的重要组成部分,提高能源利用效率是缓解世界能源危机的有效途径[1]。储能调温纤维,又叫相变纤维(PCF),是一种含有相变材料(PCM)的功能性纤维,PCM在发生固-液或固-固相变过程中能够吸收或释放大量热量,从而使温度变化维持在较窄的范围内[2-3],因此,添加PCM的储能调温纤维可有效提高其在应用中的生物学舒适性及热性能,且可节能减排,实现能源循环利用[4]。目前,PCM作为清洁和可重复利用的能量存储材料已被广泛应用于纺织、太阳能和核能源存储系统、节能建筑等领域[5-7],其中储能调温纤维可被用于制造各种专业用途产品,如防护服、户外服装(雪地靴、防寒衣裤、保暖内衣等)[8-10]。

目前,在全球纤维产业中涉及储能调温纤维研究的企业有德国巴斯夫、日本东洋纺织株式会社、美国Outlast技术公司、德国特种纤维制造商Kelheim纤维公司及上海里奥纤维企业发展有限公司等[11-12];国内东华大学、天津工业大学等研究机构也长期致力于先进PCM及其在纤维中应用技术的研发[13-14]。自20世纪80年代以来,报道的储能调温纤维及织物的制备方法主要有3种:1)涂层法;2)纳米复合共混法;3)以PCM为芯材的皮芯复合纺丝法[15-16]。Kyeyoun等[17]制备了一种含有十八烷相变材料的储能调温织物,并证实了该织物在炎热及寒冷环境中具有制冷和保暖效果;蔡一兵等[18]采用静电纺丝方法制备了用于热能存储的月桂酸/聚酰胺6/碳纳米管(LA/PA6/CNT)复合相变纤维,并对纤维形态、相变行为、热稳定性、导热性等进行了研究;孟洁云等[19]通过同轴静电纺丝技术制备了以聚二甘醇十八烷基醚甲基丙烯酸酯为芯材,以聚丙烯腈和偏二氯乙烯共聚物为鞘层材料的鞘/芯复合纳米纤维,并对其热性能和结晶性能进行了评价。然而,由于该PCM具有熔点低且在纤维中耐久性差,目前研究大都集中在湿法纺丝、低熔点高聚物熔融纺丝以及后处理方法等:湿法纺丝存在纺程较长、污染较大、成本较高的缺点;涂层等后处理方法所得到的纤维及织物在使用过程中存在耐洗性及手感差等不足[20-21]。目前,对市场上通用的聚酰胺6(PA6)和聚对苯二甲酸乙二醇酯(PET)的相变功能性工业化产品研究较少,其主要原因为PA6、PET自身熔点高,熔融纺丝过程中PCM难以承受高温、高剪切作用,或者低分子量相变材料的增塑性导致纤维的可纺性差及成纤后纤维的功能性和物理力学性能差[22]。

本文以多孔硅酸盐材料为PCM载体,以聚乙二醇(PEG)为相变介质,制备了一种具有较好耐热性的相变材料,记为PCMg。然后将PA6和PCMg/PA6 共混材料分别作为皮层和芯层,通过熔融纺丝制备了PCMg/PA6皮芯型储能调温复合纤维,记为PCFsc,并对其微观形貌、储能调温性能及力学性能等进行了深入探讨。

1 实验部分

1.1 原料与试剂

聚乙二醇(PEG),美国Sigma-Aldrich公司,数均分子量为2 000;无水乙醇,上海云丽经贸有限公司;聚酰胺6,福建长乐恒申合纤科技有限公司,黏度为 2.47 Pa·s,数均分子量为20 000,氨基含量为 45 mmol/kg,羧基含量为75 mmol/kg,含水率<0.06%,氧化率<1%;多孔硅酸盐类材料,市售,孔径约为1~3 nm,纯度≥99.8%。

1.2 皮芯型储能调温PA6纤维的制备

首先将干燥过的多孔硅酸盐材料、PEG依次超声分散在乙醇溶液中,经过一定时间吸附后去除乙醇溶剂,即获得形态稳定的PCMg。然后按照PCMg和PA6质量比为1∶6在SHL-35型双螺杆挤出机中制备复合树脂母粒PCMg/PA6,螺杆温度为 230 ℃,螺杆转速为180 r/min。

以PA6为纤维皮层,PCMg/PA6为芯层,按照皮芯质量比为3∶7在复合熔融纺丝机上制备PA6/PCMg皮芯型储能调温初生纤维。纤维中PCMg的质量分数为10%,纺丝温度在230~260 ℃之间,纺丝速度设定为600 m/min。采用TF100型平行牵伸机对初生纤维进行牵伸和热定型处理后,获得PA6/PCMg皮芯型储能调温纤维,即PCFsc,其中纤维的牵伸倍率分别为2.5、3.0、3.5,牵伸速率设定为 120 m/min,牵伸温度为80 ℃,热定型温度为50 ℃。

1.3 结构与性能表征

1.3.1PCMg、PA6和PEG的热性能测试

采用美国TA公司的Q20型差式扫描量热仪(DSC)测试PCMg、PA6和PEG的热性能。升温速率为30 ℃/min,由室温快速升温至80 ℃,保持 3 min消除热历史;再以10 ℃/min降温至0 ℃,恒温3 min,为第1次降温过程;然后以10 ℃/min升温至80 ℃,为第2次升温过程。采用德国耐驰公司的209 F1 Iris型热重分析仪测试PCMg和PEG的热力学行为。实验分别在N2和O2环境下测试,升温速率为10 ℃/min,保护气体速率为10 mL/min,测试温度由20 ℃升温至600 ℃。

1.3.2PCFsc的循环热性能测试

采用Q20型差式扫描热仪测试PCFsc的热性能,测试条件与1.3.1相同。循环稳定性测试按照第1次降温和第2次升温过程各重复10次,观察其储能调温性能随循环次数的变化。

1.3.3PCFsc的储能调温性能测试

采用深圳市华盛昌科技实业股份有限公司 DT-8891E型热电偶测试PCFsc在升温过程的t-T升温曲线和降温过程的t-T步冷曲线。称量PCFsc和PA6纤维各2.25 g分别置于试管中,首先将其放置于80 ℃热水中保温平衡5 min,然后同时将二者放置于0 ℃的水中,使其自然降温达到温度平衡,记录此过程数据。采用同样的方法将二者放置于0 ℃的水中5 min使温度达到平衡,然后同时快速放置于80 ℃的恒温热水中,自然升温达到温度平衡,记录此过程数据。

1.3.4PCFsc纤维的形貌观察

将PCFsc纤维用环氧树脂包埋后经液氮脆断,然后用丙酮对其进行超声清洗以去除断面的低分子聚合物PEG,干燥后得到待测样品。然后采用日本Hitach-SU8010型场发射扫描电子显微镜观察PCFsc表面和断面的形貌结构。

1.3.5PCFsc纤维的线密度测试

采用缕纱测长仪卷绕100 m长的纤维,分别称量不同牵伸倍率下3组丝束的质量,计算其线密度。每组纤维测试5次,结果取平均值。

1.3.6PCFsc纤维的拉伸力学性能测试

采用YG029型全自动复丝强力仪分别对不同牵伸倍率下PCFsc样品的力学性能进行测试,夹具间隔为500 mm,拉伸速度为1 000 mm/min。

2 结果与讨论

2.1 PCMg的结构和性能分析

2.1.1PCMg的储能调温性能

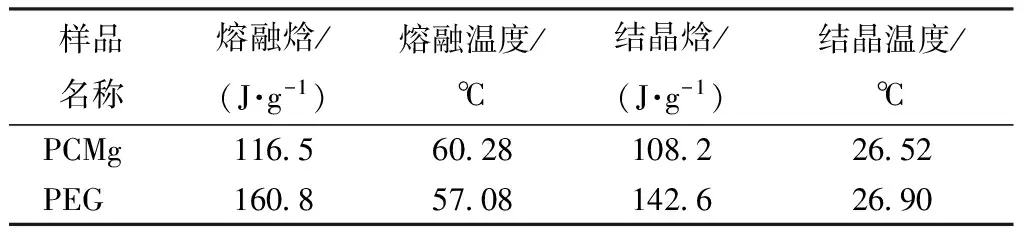

图1示出PCMg和PEG的DSC第1次降温曲线和第2次升温曲线。由图1(a)可知,PCMg和PEG分别在36.82~71.54 ℃、48.18~66.81 ℃温度范围内处于吸热熔融状态。此过程PCMg中结晶态的相变介质PEG吸收热量变为自由态,同时伴随着能量的储存,因此,随着外界温度的升高,宏观上PEG由固态转变为液态,PCMg所处微环境温度保持平衡不变。PCMg和PEG的DSC测试结果如表1所示,受纳米多孔硅酸盐材料吸附作用影响,PCMg的熔融焓下降,熔融温度向高温方向移动。由图1(b)可知,PCMg和PEG分别在16.72~38.56 ℃、18.37~36.48 ℃温度范围内处于结晶放热状态。此过程PCMg中自由态的相变介质PEG结晶放热转变为结晶态,同时伴随着能量的释放。随着外界温度降低,宏观上PEG由液态转变为固态,PCMg所处微环境温度保持平衡不变。由表1可知,与熔融升温过程相似,降温过程中多孔硅酸盐材料的微孔束缚作用降低了相变材料的结晶焓值,使结晶峰的温度范围变宽。

图1 PCMg和PEG的 DSC曲线图Fig.1 DSC curves of PCMg and PEG. (a) Second heating; (b) First cooling

样品名称熔融焓/(J·g-1)熔融温度/℃结晶焓/(J·g-1)结晶温度/℃PCMg1165602810822652PEG1608570814262690

2.1.2PCMg的耐热性能

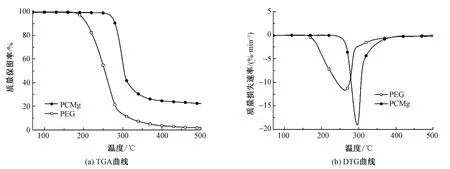

图2、3分别示出O2和N2气氛下PCMg和PEG的热力学曲线。可知,在O2和N2环境中,以PEG为相变介质制备的PCMg的起始分解温度(t0)和最大分解速率温度(tm)与PEG相比均有较大提高,具体数据列入表2中。可看出,在N2气氛下复合相变材料的热稳定性更加优良,与tm相比,t0在O2气氛条件下分别提高了65、85 ℃。PA6切片熔融加工时的温度在230~250 ℃之间,所以在纺丝过程中使用N2气保护可很好地保证相变材料满足加工要求。

图2 PCMg和PEG热力学曲线(O2气氛)Fig.2 TGA(a) and DTG(b) curves of PCMg and PEG in oxygen atmosphere

图3 PCMg和PEG的热力学曲线(N2气氛)Fig.3 TGA(a) and DTG(b) curves of PCMg and PEG in nitrogen atmosphere

样品名称O2气氛N2气氛t0tmt0tmPCMg2786294834623812PEG2161256135463967

2.2 PCFsc的结构和性能分析

2.2.1PCFsc的储能调温性能

图4、5分别示出PCFsc、PA6纤维和PCMg在相同测试条件下得到的DSC曲线,其测试数据如表3所示。由图4(a)可知,当温度在38.96~58.33 ℃之间时,PCFsc处于吸热熔融状态,而PA6纤维基本未发生变化,说明在这个温度区间内随着外界温度升高,PCFsc中添加的PCMg吸收外界热量而熔融,从而维持外界微环境温度保持不变或延缓其温度升高,因此,在DSC曲线上表现为熔融峰。由图4(b)中PCFsc和PA6的降温结晶DSC曲线可知,当温度在-10.71~22.87 ℃之间时,PCFsc处于结晶放热状态,而PA6纤维基本未发生变化,说明在这个温度区间内随着外界温度的降低,PCFsc中添加的PCMg缓慢结晶而向外界释放出热量,从而维持外界微环境温度保持不变或延缓其温度降低,因此,在DSC曲线上表现为结晶峰。

由图5和表3可知,PCFsc中PCMg的质量分数为10%,其熔融焓和结晶焓均比理论值偏小。这可能是由于在加工过程中,相变介质PEG在螺杆中受到高温及高剪切作用力后出现少量降解损耗,导致制备的PCFsc焓值偏小;另一方面,由于相变介质PEG末端含有羟基,分子链中含有大量的醚键,而聚酰胺6大分子链中有大量的氨基存在,其与羟基及醚键易形成氢键,对PEG的结晶起到了束缚作用,最终使PEG的结晶度减小。从图5可看出,PCFsc的熔融温度和结晶温度均比PCMg低,这可能是因为:PEG聚集在PCFsc的芯层,由于皮层PA6的存在使导热率降低,所以结晶温度降低;在熔融过程中,由于结晶时PEG受到氢键的束缚作用使结晶不完善,熔融时所需能量减少,因此,熔融温度降低。

图6示出PCFsc重复循环10次的DSC测试结果。由图6(a)可看出,经10次循环后试样的DSC曲线几乎完全重合,由此说明PCFsc的储能调温功能具有稳定的循环使用特性。从图6(b)可看出,每次循环所用时间相等,循环曲线形状几乎保持不变,进一步说明PCFsc的储能调温功能具有循环可逆性且稳定性较好。

图4 PCFsc、PA6的 DSC曲线图Fig.4 DSC curves of PCFsc and PA6. (a) Second heating; (b) First cooling

图5 PCFsc、PCMg的 DSC曲线图Fig.5 DSC curves of PCFsc and PCMg. (a) Second heating; (b) First cooling

样品名称熔融焓/(J·g-1)熔融温度/℃结晶焓/(J·g-1)结晶温度/℃PCFsc90252968621627PCMg116506028108202652PA6————

注:“—”表示在本文测试温度范围内PA6无结晶和熔融现象。

图6 PCFsc的10次DSC循环曲线Fig.6 DSC curves of PCFsc after 10 cycles. (a) Change with temperature; (b) Change with time

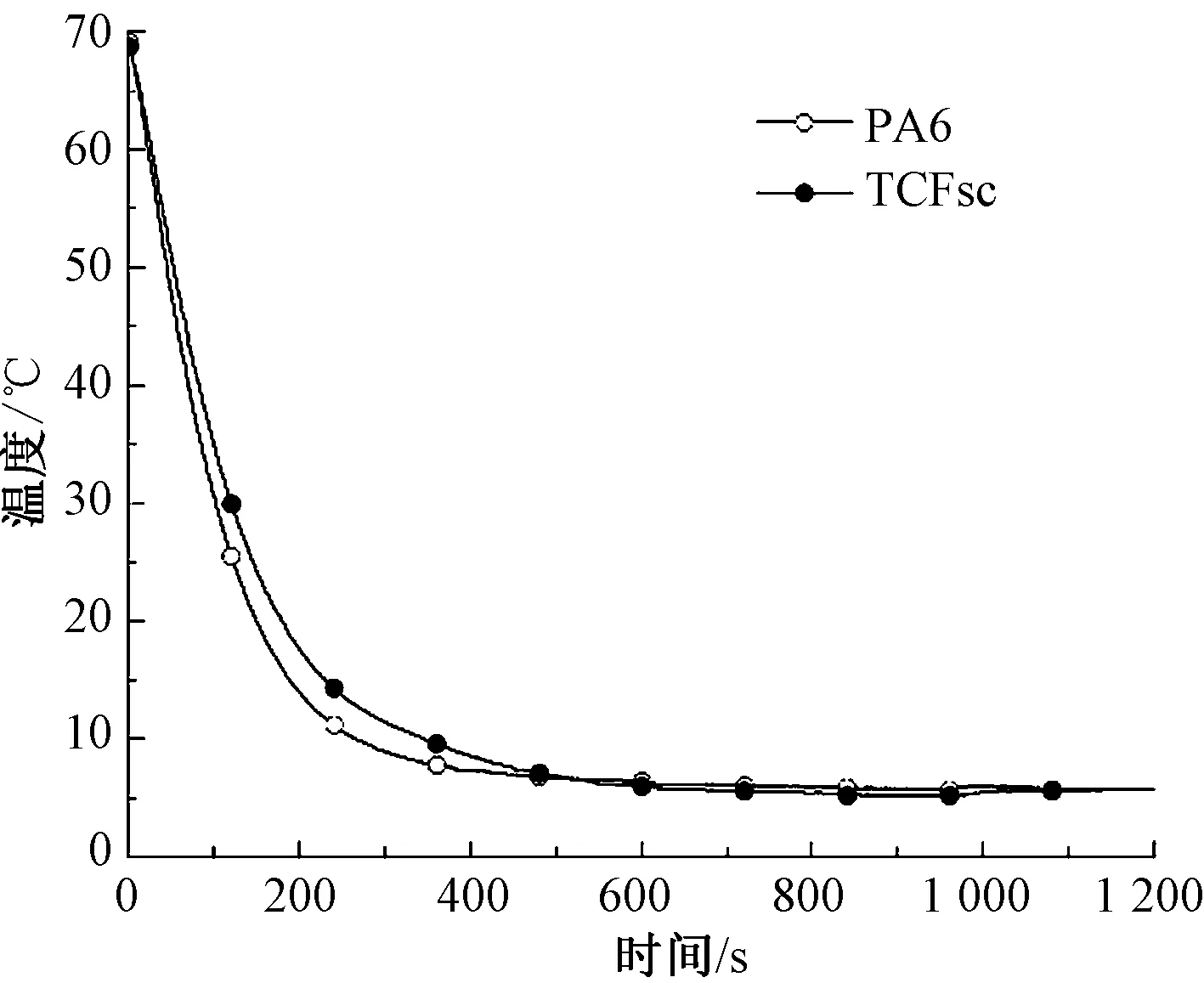

图7示出PCFsc在降温过程中的步冷曲线。可看出:随着外界温度的降低,当达到纤维的相变响应温度时,PCFsc会自动释放存储的能量,从而延缓微环境温度急剧下降,起到智能调温作用;同时在相变响应温度区间内,PCFsc所处微环境温度比PA6纤维高,当达到最大放热速率温度时,二者温度差达到 5 ℃,说明PCFsc在一定时间范围内具有较好的保温性。

图7 PCFsc的降温制热步冷曲线Fig.7 Heating curves of PCFsc during cooling process

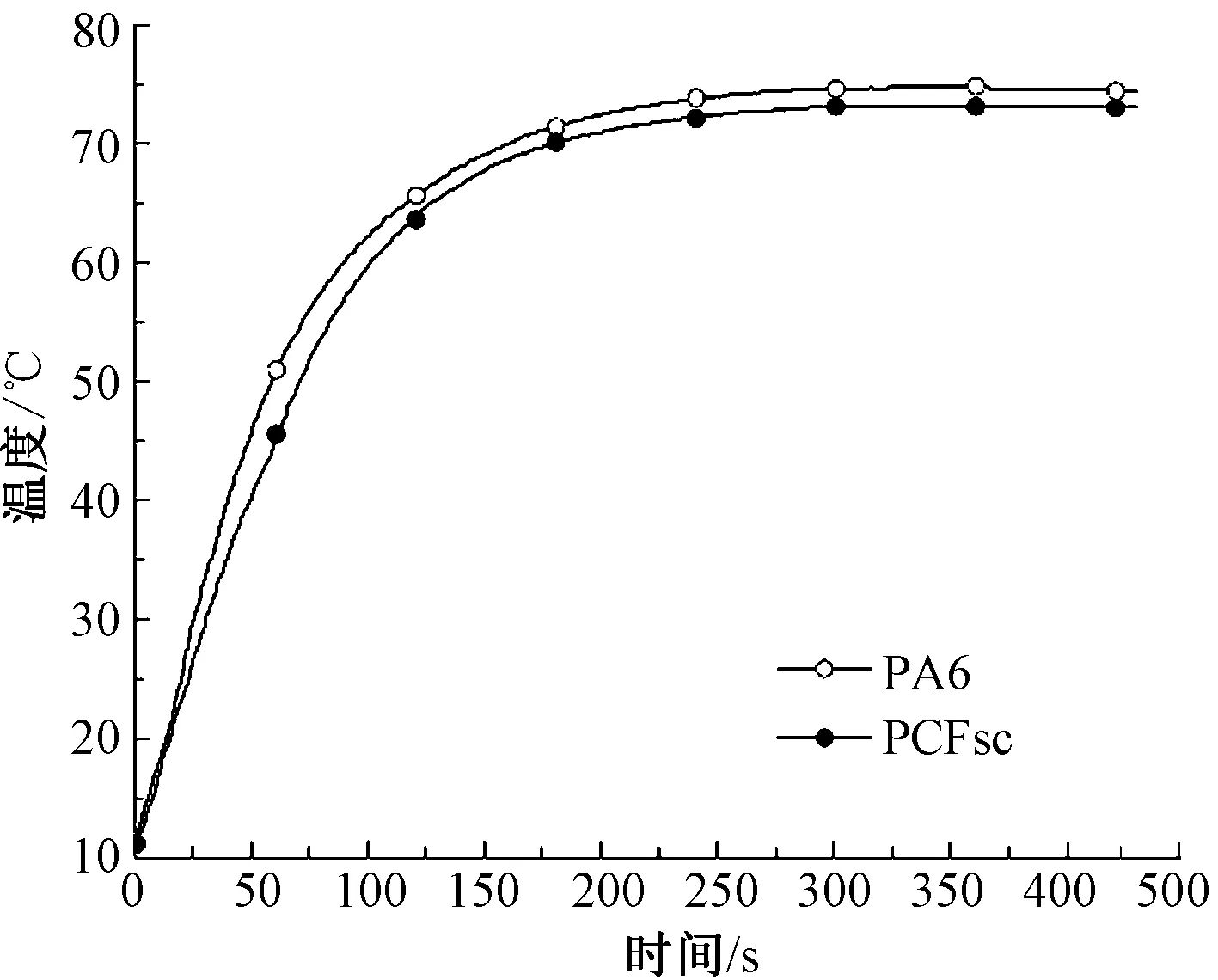

图8示出PCFsc在升温过程中的智能制冷曲线。可看出:随着外界温度升高,当达到纤维的相变响应温度时,PCFsc会自动吸收外界热量,从而延迟微环境温度急剧升高,起到智能控温作用;同时在相变响应温度区间内,PCFsc所处微环境温度比PA6纤维低,当达到最大吸热速率温度时,二者的温度差达到10 ℃,说明PCFsc具有较好的控温效果。

图8 PCFsc的升温制冷曲线Fig.8 Cooling curves of PCFsc during heating process

2.2.2PCFsc纤维的微观形貌分析

图9为 PCFsc的横截面和表面扫描电镜照片。可看出,经超声清洗的纤维断面出现了微孔,微孔中出现蜂窝状结构,且该结构主要集中于纤维的芯层位置。进一步观察发现,芯层位置分布的微孔孔径大小均匀一致,由此说明,相变复合材料均匀地分布于PA6基体中,没有出现明显的团聚现象,且相变介质PEG吸附在多孔硅酸盐材料孔内。由图9还可看出,PCFsc表面光滑平整无纳米粒子,也不存在局部缺陷,可知PCFsc纤维表面较为完整,PEG材料的加入对织物手感不会造成影响。

图9 PCFsc横截面和表面扫描电镜照片Fig.9 SEM images of section(a) and surface (b) of PCFsc

2.2.3PCFsc纤维的线密度

分别计算不同牵伸倍率下PCFsc的100 m纤维的质量平均值,得到牵伸倍率为2.5、3.0、3.5的PCFsc的线密度分别为180.53、158.83、133.71 dtex。由此可知,随着牵伸倍率的增大,纤维的线密度逐渐减小,符合一般性规律。

2.2.4PCFsc纤维的拉伸力学性能

通过复丝强力仪测试不同牵伸倍率条件下PCFsc的拉伸力学性能,结果如表4所示。可看出:随着牵伸倍率的增加,PCFsc的断裂强度逐渐增大,由1.65 cN/dtex增加到 2.52 cN/dtex;断裂伸长率逐渐减小,由76.7%下降到30.5%。这是由于初生纤维经过后牵伸和热定型后,纤维进一步结晶取向,结晶结构完善程度增加,从而使得纤维的强度增加,而断裂伸长率减小。由此可知,提高牵伸倍数可进一步增加纤维的断裂强度并降低断裂伸长率,使PA6储能调温纤维的力学性能满足服用纤维的要求。

表4 PCFsc纤维的断裂强度和断裂伸长率Tab.4 Breaking strength and elongation at break of PCFsc fiber

3 结 论

以无机多孔硅酸盐材料为吸附材料,聚乙二醇为相变介质,利用皮芯复合纺丝的方法制备了PA6储能调温纤维。研究表明,在N2气保护作用下,复合相变材料具有良好的耐热性能,热失重降解曲线的起始分解温度和最大分解速率温度分别达到346.2、381.2 ℃,符合PA6纤维熔融加工要求。所制备的储能调温纤维在牵伸倍率为3.5时,断裂强度达到2.52 cN/dtex,断裂伸长率为30.5%。在储能调温方面,添加质量分数为10%的复合相变材料,PA6调温纤维的热焓值达到9.02 J/g,能够在-10.71~22.87 ℃和38.96~58.33 ℃温度范围内实现调温功能,同时调温纤维还具有良好的循环使用性能,经过10次热循环后其热性能曲线几乎未发生变化。

FZXB

参考文献:

[1] XIANG H X, WANG S C, WANG R L, et al. Synthesis and characterization of an environmentally friendly PHBV/PEG copolymer network as a phase change material[J]. Science China Chemistry, 2013, 56(6): 716-723.

[2] WEI L, MA Y, TANG X, et al. Composition and characterization of thermoregulated fiber containing acrylic-Based copolymer microencapsulated phase-change materials (microPCMs)[J]. Industrial & Engineering Chemistry Research, 2014, 53(13): 5413-5420.

[3] CHEN C, ZHAO Y, LIU W. Electrospun polyethylene glycol/cellulose acetate phase change fibers with core-sheath structure for thermal energy storage[J]. Renewable Energy, 2013, 60(4):222-225.

[4] NGUYEN T T T, LEE J G, PARK J S. Fabrication and characterization of coaxial electrospun polyethylene glycol/polyvinylidene fluoride (core/sheath) composite non-woven mats[J]. Macromolecular Research, 2011, 19(4):370-378.

[5] LV P, LIU C, RAO Z. Review on clay mineral-based form-stable phase change materials: preparation, characterization and applications[J]. Renewable & Sustainable Energy Reviews, 2017, 68:707-726.

[6] MCCANN J D, MARQUEZ M A, XIA Younan. Melt coaxial electrospinning: a versatile method for the encapsulation of solid materials and fabrication of phase change nanofibers[J]. Nano Letters, 2006, 6(12):2868-2872.

[7] XIANG Hengxue, CHEN Shaohua, WANG Shichao, et al. Synthesis and characterization of comb-like P(MPEGA-co-AM) copolymer as phase change materials[J]. Chinese Journal of Chemistry, 2012, 30(9):2247-2251.

[8] WEN G Q, XIE R, LIANG W G, et al. Microfluidic fabrication and thermal characteristics of core-shell phase change microfibers with high paraffin content[J]. Applied Thermal Engineering, 2015, 87:471-480.

[9] WAN Y, LIU Y, ZHOU P, et al. Novel wearable polyacrylonitrile/phase-change materials sheath/core nano-fibers fabricated by coaxial electro-spinning[J]. Rsc Advances, 2016, 6(25):21204-21209.

[10] XU X, ZHUANG X, CHEN X, et al. Preparation of core-sheath composite nanofibers by emulsion electrospinning[J]. Macromolecular Rapid Communications, 2006, 27(19):1637-1642.

[11] SARIER N, ONDER E. Organic phase change materials and their textile applications: an overview[J]. Thermochemical Acta, 2012,540(14):7-60.

[12] ZHANG Z, ZHANG X, SHI H, et al. Thermo-regulated sheath/core submicron fiber with poly(diethylene glycol hexadecyl ether acrylate) as a core[J]. Textile Research Journal, 2015, 86(5):1-8.

[13] 温国清, 谢锐, 巨晓洁,等. 多壁碳纳米管/聚乙烯醇缩丁醛复合相变纤维的制备与性能[J]. 化工进展, 2015, 34(10):3688-3692.

WEN Guoqing, XIE Rui, JU Xiaojie, et al. Preparation and properties of multi-walled carbon nanotubes / polyvinyl butyral complex phase change fibers[J].Chemical Progress, 2015, 34(10):3688-3692.

[14] SAHAN Nurten, FOIS Magali, PAKSOY Halime. Improving thermal conductivity phase change materials: a study of paraffin nano magnetite composites[J]. Solar Energy Materials and Solar Cells, 2015,137:61-67.

[15] YANG D, SHI S, XIONG L, et al. Paraffin/palygorskite composite phase change materials for thermal energy storage[J]. Solar Energy Materials & Solar Cells, 2016, 144:228-234.

[16] CHEN Z, QIN M, YANG J. Synthesis and characteristics of hygroscopic phase change material: composite microencapsulated phase change mate-rial (MPCM) and diatomite[J]. Energy & Buildings, 2015, 106:175-182.

[17] CHOI K, CHUNG H, LEE B, et al. Clothing temperature changes of phase change material-treated warm-up in cold and warm environments[J]. Fibers and Polymers, 2005, 6(4):343-347.

[18] CAI Y, XU X, GAO C, et al. Effects of carbon nanotubes on morphological structure, thermal and flammability properties of electrospun composite fibers consisting of lauric acid and polyamide 6 as thermal energy storage materials[J]. Fibers and Polymers, 2012, 113(7):837-845.

[19] MENG J Y, ZHANG X X, LI W, et al. Coaxial electro spun thermo-regulated sheath/core nanofibers with a comb-like polymer core[J]. Science of Advanced Materials, 2014, 6(12):2640-2645.

[20] KHAN Zakir, KHAN Zulfiqar, GHAFOOR A. A review of performance enhancement of PCM based latent heat storage system within the context of materials, thermal stability and compatibility[J]. Energy Conversion & Management, 2016, 115(5):132-158.

[21] 凌荣根, 孙福, 钱建华,等. 皮芯负氧离子涤纶长丝的研制[J]. 纺织学报, 2009, 30(12):5-8.

LING Ronggen, SUN Fu, QIAN Jianhua, et al. Development of negative ion sheath-core polyester filament[J]. Journal of Textile Research, 2009, 30(12):5-8.