基于三维离散法翻转混合设备颗粒的运动行为模拟研究

张凯杰

许 蔷

王 滔

(南京林业大学机械电子工程学院,江苏 南京 210037)

颗粒混合被视为一个非常复杂的过程,混合介质、混合设备、所处的环境和因素都会影响到混合的具体过程[1]。翻转混合设备是混合物料加工生产中的主要设备之一,其内部的搅拌过程和混匀特性对混合效率有着很大的影响。在颗粒混合方面,通常研究的是不同属性颗粒在混匀过程中出现的分离或者离析现象[2]。赵拉拉等[3]利用离散元的方法研究了不同形状颗粒的粒度对分层速度的影响规律,该规律属于巴西果效应。王娜娜等[4]利用PIV无接触测量技术研究了玉米秸秆和陶瓷球混合颗粒在竖直管内的运动规律,得出了混合颗粒的轴向速度呈抛物线状分布。陈琼等[5]通过直剪试验和离散元模拟,发现在玻璃-橡胶混合颗粒随着橡胶颗粒的增加, 会出现剪胀到剪缩的相转变现象,且混合颗粒固体的弹性有了很大的提高。

近年来,离散元方法在颗粒混合领域取得了可观的发展。众多学者利用离散元仿真建模的方法研究了不同因素下的混合效果。Guo等[6]利用离散单元法在流化床预测高纵横比颗粒的破碎,研究表明,颗粒的破碎率取决于施加的压力、叶片的旋转速度、内部颗粒之间的摩擦以及颗粒和壁面之间的摩擦。张涛等[7]利用离散元仿真得到了种群运动规律,并利用台架试验验证了排种性能较好的种群运动规律。此外,Wu等[8]通过离散元方法研究了离散颗粒层被横向推移过程的力学行为,得出了推移力的变化呈现线性上升和指数上升2个阶段。Lemieux 等[9]通过对一种复杂混合器的离散元模拟,研究表明混合率随着混合速度的增加呈现先降低后增加的趋势。

本研究拟在现有双锥反转出料混合机的基础上进行研究,通过混合机工作过程的离散化虚拟试验,来探究颗粒翻转运动行为及其对混合度的影响规律。

1 离散单元模型

翻转混合设备在搅拌时,低叶片将物料推向进料侧,高叶片将物料推向出料侧;推向进料侧的物料被进料锥挡回搅拌筒,推向出料侧的物料被出料锥和出料叶片背面钢板挡住折回搅拌筒,叶片的布置方式使得颗粒除了提升、自落之外,轴向窜动比较剧烈[10]。采用离散仿真软件EDEM来分析翻转混合设备搅拌过程的颗粒运动情况,不仅可以研究该设备的混合性能及影响混合的参数,还能为优化翻转混合设备提供依据。

1.1 接触模型

混合颗粒过程的实质是通过搅拌叶片的齿面与颗粒之间,以及颗粒与颗粒之间的接触、碰撞来实现能量的传递,最终促成颗粒群的运动、达到混合机内物料精确和均匀分布的目的。为正确描述颗粒与叶片表面以及颗粒与颗粒之间的碰撞过程,颗粒的离散元研究常常采用弹性-阻尼-摩擦接触力学模型[11-14],见图1。

图1 接触力学模型Figure 1 Contact mechanical model

通过接触力学的分析,可以得到:

(1)

(2)

Ft=-Stδt,

(3)

(4)

(5)

(6)

(7)

式中:

Fn——法向力,N;

Ft——切向力,N;

Sn——法向刚度,MPa/cm;

St——切向刚度,MPa/cm;

β——阻尼系数;

R*——等效颗粒的半径,m;

Y*——等效杨氏模量,Pa;

δn——法向叠合量,m;

m*——等效质量,kg;

e——恢复系数;

G*——等效剪切模量,MPa。

1.2 几何模型

本试验模拟非等粒径颗粒在翻转混合设备不同转速条件下的翻转运动及混合行为。

翻转设备的结构见图2。翻转筒体可分为进料锥筒1、圆柱筒2和出料锥筒3。搅拌叶片由高低错位等间距排列的4个锥状叶片4组成。

图2 翻转设备的结构Figure 2 The structure of rotary device

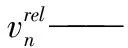

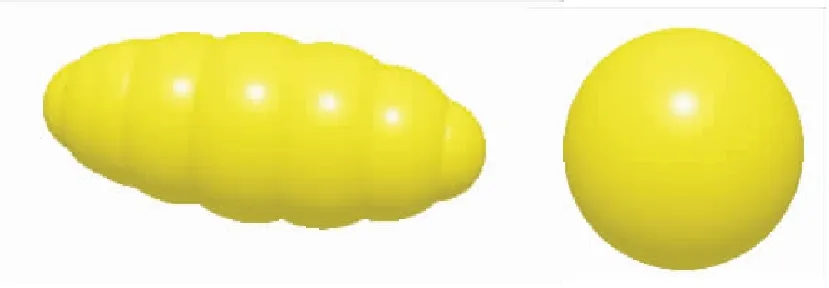

1.3 颗粒模型

本试验模拟的颗粒原型为糙米籽粒,外观形态为椭球状。多次测量后得到颗粒的长轴为7.5 mm,短轴为5 mm。在离散商业软件EDEM中采用球形颗粒进行填充,为简化方便计算,采用球体颗粒进行糙米颗粒的填充,球形颗粒为其余营养物质。模拟颗粒的模型见图3。仿真时,颗粒与翻转设备的参数见表1[15],仿真时间为30 s。

2 仿真试验和结果分析

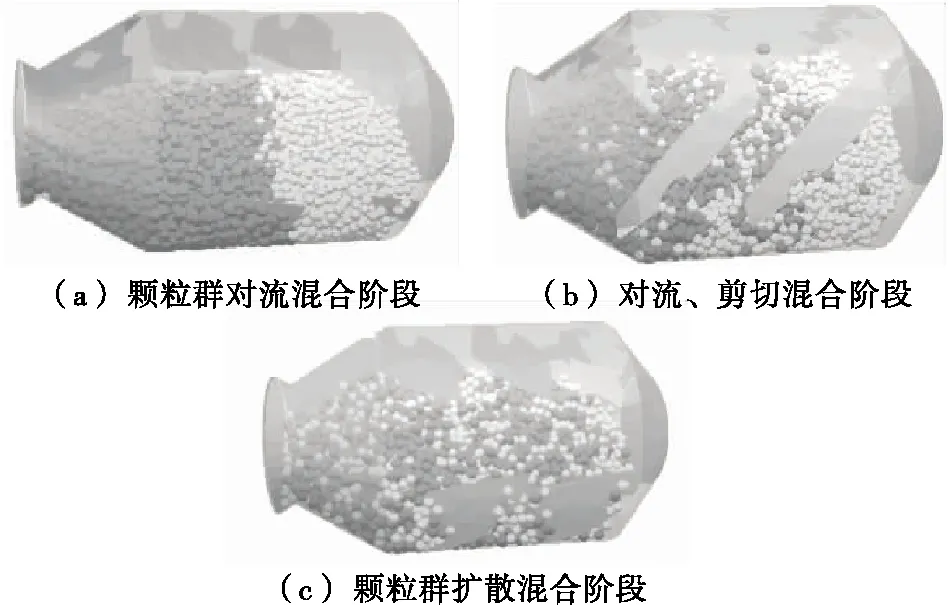

图4为翻转混合设备混合的工作过程,本模拟试验采用Hertz-Mindlin(no slip)模型进行低转速下的两类颗粒群在4个锥状叶片下的运动仿真,其中颗粒的数量定为4 125个,两类颗粒从X轴负上的重力方向下落。为了便于分析颗粒翻转运动及混合程度,将等粒径的同属性椭球状颗粒和球形颗粒在初始状态下标定为绿、白色两类,谷粒2 326个,营养物质颗粒为1 799个,在ZX平面上,以Z轴向左为正方向,以X轴向上为正方向,混合叶片以顺时针方向转动。混合叶片的5种转速为:10,20,30,40,50 r/min。颗粒混合过程中会发生一系列复杂的运动。仿真前0.5 s为颗粒对流混合阶段[图4(a)],0.5 s[图4(b)]后开始对流、剪切混合,到达5 s时为剪切混合阶段,即糙米和营养物质颗粒进行大规模、大尺度的相对混合,使得颗粒之间在搅拌桶内快速交错运动;30 s[图4(c)]时对流混合阶段达到了相对稳定状态,此时,属于扩散混合阶段,最终两颗粒群混合均匀。

图3 糙米和颗粒模型Figure 3 Brown rice and particle model

表1 模拟所需参数Table 1 The required parameters of simulation

图4 翻转混合设备混合的工作过程Figure 4 The working process of rotary device

2.1 颗粒翻转运动行为分析

为了确定颗粒的翻转运动,随机提取5种转速下单颗粒在转筒轴向的运动坐标,并做出颗粒在轴向方向上的运动轨迹图,见图5。筒体内的颗粒受到剪切、分流、挤压、拉伸和集聚复合作用。所以,5种转速下的颗粒都在做翻转运动,转速的增加有利于增强颗粒轴向运动的随机性,降低了颗粒的集中现象,但是现象不是很明显,与王瑞芳等[16]研究的单颗粒运动结果相符。由图5可知,随着转筒的转动而被提升的颗粒,当被提升到一定的高度后在重力和挤压力的作用下,以一定的速度下落,下落颗粒的运动轨迹呈空间曲线型,这与黄志刚等[17]在研究转筒干燥器内颗粒物料运动相符。该5种转速下的混合是从颗粒群的对流混合状态到扩散混合状态的逐渐演变过程。如图6所示,从单颗粒在5种不同转速下的轴向运动轨迹可以发现,左下角与叶片接触的颗粒运动呈现空间曲线规律,转速的增加有利于加剧颗粒群之间的轴向随机运动,轴向混合效果就越好。随着翻转混合的持续,颗粒群运动轨迹也呈空间曲线分布。

2.2 颗粒混合研究

从对颗粒群在不同转速下运动矢量的结果看,在混合初期,2种颗粒群随时间基本是整体迁移,30 s时两体系都达到了扩散混合阶段,靠近叶片的颗粒在该区域内呈现一条空间曲线状,这和高红利等[18]在薄滚筒内研究二元湿颗粒体系混合行为离散单元模拟干湿颗粒界面形成的轨迹宏观上一致。而由颗粒翻转运动分析结果发现,转速的增加有利于颗粒群的轴向混合。为了定量描述转速和混合度的关系,采用标准差来反映混合度,为了得到颗粒在各个时间段内的标准差,在几何体YZ面内划分了8×4个网格,如图7所示,每一个网格都是一个样本,每一个样本宽为40 mm,厚为18 mm。但是,由于每一个样本内的颗粒数量相差很大,在翻转设备的上半部分,样本网格可能不含颗粒,因此采用了加权方案来解决这一问题,即含有较多颗粒的样本具有较大的权重,而含有较少颗粒的样本所占的权重较少,如果网格内没有颗粒,那么权重为零。在此原则上,可求得两类颗粒的标准差。

图5 单颗粒在5种不同转速下的轴向运动轨迹Figure 5 The axial movement of the single particle at five different speeds

图6 颗粒群在不同转速下运动矢量Figure 6 Particle group moving vector at different speeds

(8)

式中:

S——标准差;

n——试验的样本总数;

xi——任一样本中某指定成分的含量,

x0——所有样本中某中指定成分含量的算术平均值。

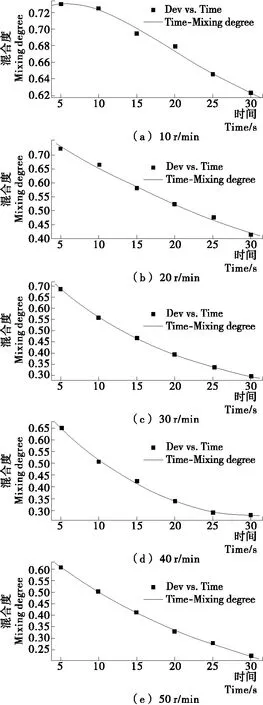

根据提取颗粒样本数量,利用Matlab绘制出了翻转混合设备的时间与混合度的关系曲线,见图8。

图8中可以明显地发现,5种转速下的曲线规律几乎相同。混合过程中的标准偏差是不断减少的,S越小表示混合效果越好。在10 r/min时,前8 s的混合效果很差,因为此时转速较低,在对流混合和剪切混合的相互作用下,混合不稳定。随着时间的变化,混合效果明显,在30 s时趋于稳定;20~50 r/min下混合度的变化逐渐减小,在30 s时趋于平稳。分析其原因,两类颗粒在叶片的搅动下,对流混合较为明显,颗粒都进行了大规模的相对运动,致使颗粒在空间快速交错混合;而当接近20 s时,存在对流、剪切混合,使得颗粒在运动过程中形成剪切面,颗粒流不断被减薄,实现位置的相互变换混合。所以,这样周期性的翻转运动相交错,将混合度逐渐降低至某一定值。

图7 在几何体YZ面内划分了8×4个网格划分图Figure 7 8×4 cell division diagram of geometry in YZ plane

图8 不同转速下混合度随时间的变化Figure 8 The mixing degree varies with time

明确了翻转筒体轴向混合度和转速的变化趋势后,为了建立数学模型,采用MATLAB数据处理软件中的Exponential模型[2]拟合了5种转速下混合度与转速的数学关系。数学模型为:

S=a×exp(b×x)+c×exp(d×x),

(9)

式中:

S——标准差;

x——翻转筒体的转速,r/min;

a,b,c,d——分别是模型系数,具体值见表2。

表2不同转速下数学模型的参数

Table 2 Mathematical model parameters of the relationship between standard deviation and speed

通过表2可以发现,各转速下采用数学模型[式(9)]拟合后的方程决定系数R2值都接近1,方程的拟合优度都比较好,表明该模型能很好地表示混合度和转速的定量关系。采用标准差±均值计算模型参数的范围[19],最终统一后标准差与转速的表达式为:

S=(-0.28~0.97)×exp[(-0.009~0.05)×x]+(0.14~0.50)×exp[(0.49~1.58)×x]。

(10)

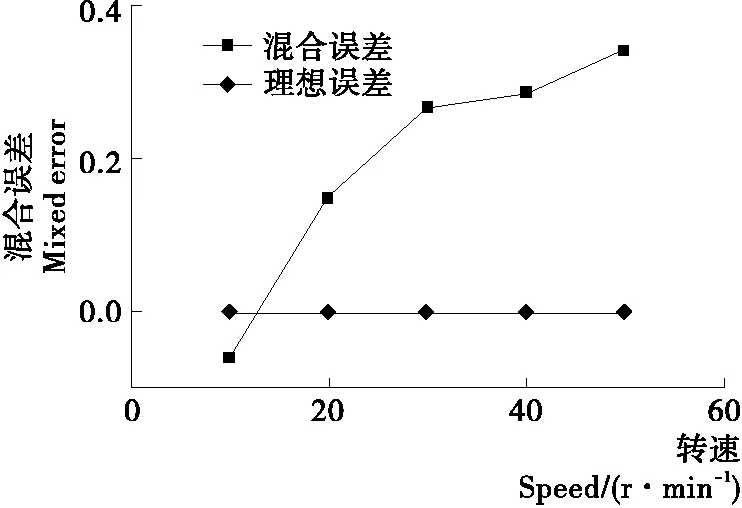

由图9可知,在转速为10 r/min的情况下,翻转混合设备的混合误差为5.846%,接近理想误差水平,这与实际工况下转速相一致。

图9 转速与混合误差关系曲线Figure 9 Speed and mixed error relationship curve

式(10)可以用来指导翻转混合设备提高混合效率,图9用来控制速度的界限范围。根据所需要的混合要求,来控制翻转设备的转速达到预期的混合效果,同时该研究为针对设计离散混合物料的相关领域提供了思路和方法。

3 结论

本研究采用三维离散单元法研究了5种转速下翻转混合设备内非等粒径的2种轴向分层颗粒的运动行为,并利用标准差来衡量翻转混合设备的混合行为以及采用混合误差来提取最佳转速,同时建立转速和混合度的数学模型。

(1) 从颗粒翻转运动分析上发现,颗粒在回转设备内主要通过抛掷运动向轴向方向混合,其抛掷运动是一个动态变化曲线,呈空间曲线分布规律。

(2) 回转设备的速度对混合的影响很大,速度过大会使扩散混合过程不稳定,导致实际混合度偏离最佳混合范围,混合误差过大不利于充分混合。

(3) 离散单元法能较好地模拟回转设备颗粒混合行为,预测出最佳混合的设备转速。

[1] 周志勇.基于DEM的强力混合机混匀过程模拟及结构优化[D].湘潭: 湘潭大学, 2014: 5-6.

[2] 刘扬, 韩燕龙, 贾富国, 等.椭球颗粒搅拌运动及混合特性的数值模拟研究[J].物理学报, 2015, 64(11): 1-2.

[3] 赵啦啦, 刘初升, 闫俊霞, 等.颗粒分层过程三维离散元法模拟研究[J].物理学报, 2010, 59(3): 1 870-1 871.

[4] 王娜娜, 易维明, 杨延强, 等.竖直管内陶瓷球和玉米秸粉混合颗粒运动的PIV测量[J].农业工程学报, 2008, 24(3): 155-156.

[5] 陈琼, 王青花, 赵闯, 等.玻璃-橡胶混合颗粒的力学响应研究[J].物理学报, 2015, 64(15): 1-4.

[6] GUO Y, WASSGREN C, HANCOCK B, et al.Predicting breakage of high aspect ratio particles in an agitated bed using the Discrete Element Method[J].Chemical Engineering Science, 2016, 10(43): 314-327.

[7] 张涛, 刘飞, 赵满全, 等.基于离散元的排种器排种室内玉米种群运动规律[J].农业工程学报, 32(22): 27-28.

[8] 吴迪平, 李星祥, 秦勤, 等.离散颗粒层被横向推移过程中的力学行为研究[J].物理学报, 2014, 64(9): 1-2.

[9] LEMIEUX M, LEONARD G, DOUCET J, et al.Large-scale numerical investigation of solids mixing in a V-blenderusing the discrete element method[J].Powder Technology, 2008, 181: 205-216.

[10] 冯忠绪.混凝土的搅拌过程及其模拟[J].西安公路交通大学学报, 1997, 12(4): 1-2.

[11] LI J, WEBB C, PANDIELLA S, et al.Discrete particle motion on sieves-a numerical study using the DEM simulation[J].Powder Technology, 2003, 133: 190-202.

[12] PAUL W C, MARK L S.DEM modelling of industrial granular flow: 3D case studies and the effect of particle shape on hopper discharge[J].Appled Mathematical Modelling, 2002, 26: 89-111.

[13] TIJSKENS E, RAMON H, BAERDEMAEKER J D.Discrete element modelling for process simulation in agriculture[J].Journal of Sound and Vibrition, 2003, 266(3): 493-514.

[14] 孙其诚, 王光谦.颗粒物质力学导论[M].北京: 科学出版社, 2009.

[15] 贾富国, 韩燕龙, 刘杨, 等.稻谷颗粒物料堆积角模拟预测方法[J].农业工程学报, 2014, 30(11): 255-256.

[16] 王瑞芳, 李占勇, 窦如彪, 等.水平转筒内大豆颗粒随机运动与混合特性模拟[J].农业机械学报, 2013, 44(6): 93-94.

[17] 黄志刚, 朱清萍, 朱慧, 等.转筒干燥器内颗粒物料运动的模拟与试验研究[J].粮油加工, 2004, 11(2): 65-66.

[18] 高红利, 陈友川, 赵永志, 等.薄滚筒内二元湿颗粒体系混合行为的离散单元模拟研究[J].物理学报, 2011, 60(12): 3-5.

[19] 刘杨, 韩燕龙, 贾富国, 等.椭球颗粒搅拌运动及混合特性的数值模拟研究[J].物理学报, 2015, 64(11): 6-7.