兰州某地铁站出口深基坑开挖支护三维数值模拟分析

周利勇

(兰州市政建设集团有限责任公司,甘肃 兰州 730030)

0 引言

为缓解交通压力,越来越多的城市在进行地铁建设。同时,地铁相关的深基坑工程是一个复杂的综合性岩土工程[1],借助于数值模拟和实际相结合的方法,可以对深基坑工程整体结构进行比较系统地分析[2]。本文以兰州市某地铁出站口为研究对象,利用有限元软件 MidasGTSNX建立三维模型,研究该基坑在开挖过程中,桩体变形、钢支撑内力变化、土体的沉降规律及钢支撑的作用位置对基坑稳定性的影响。

1 工程概况

1.1 车站概况

该出站口位于1号线某车站主体结构西北角,地处兰州某十字路口,四周多高层或多层建筑。场地地势开阔,地形平坦。基坑长68m,宽7.2m,标准段坑底埋深越11m(见图1)。

图1 出站口深基坑现场照片

1.2 工程地质概况

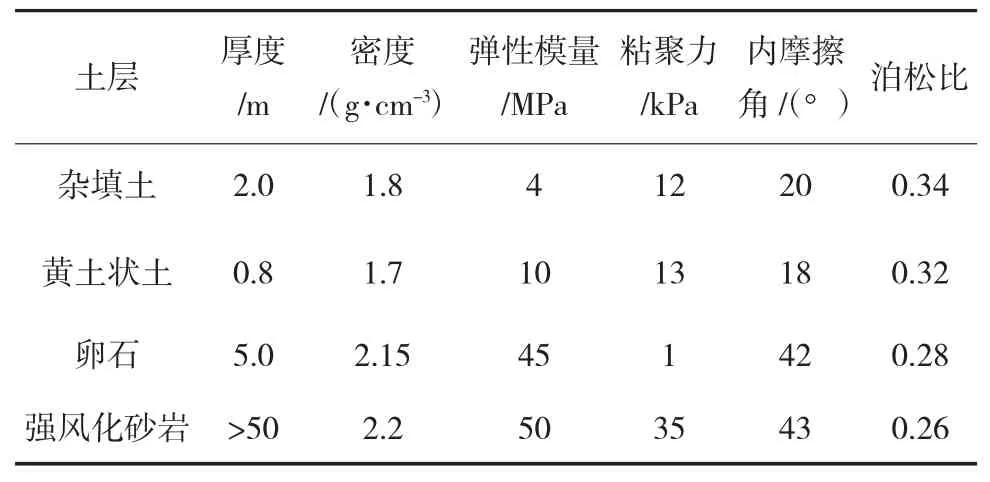

该基坑场地为黄河Ⅰ级阶地。拟建场地影响厚度内土质依次为以路基为主的人工填土、黄土状土、卵石土、强风化砂岩。地下水位埋深4.1~5.1m,且地下水位年内变幅在1.0~1.5m。根据地质勘察报告,各主要土层分布及物理力学指标见表1。

表1 场地主要地层的力学指标

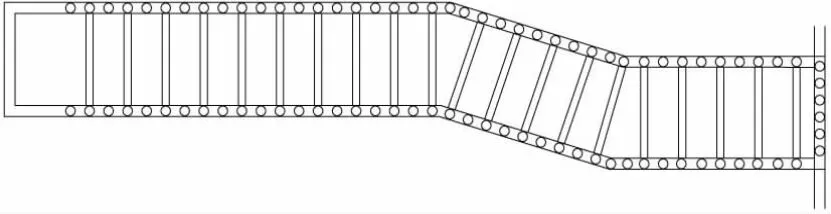

1.3 支护方案概况

根据附属结构形式,场地地质及周围环境特征,该基坑采用灌注桩+钢管内支撑体系,维护结构采用800@1600的钻孔灌注桩。沿基坑竖向布2道的609mm(t=16mm)钢管内支撑,钢支撑分别设置在2.5m,7.5m处,水平向间距3.5m。施加预加轴力分别为300kN、350kN。灌注桩间挡土采用挂网喷射混凝土。桩顶设置钢筋混凝土冠梁,截面b×h=0.8m×0.8m,钢围檀均采用2根45b工字钢组合型钢。围护结构模型见图2。

图2 基坑支护平面图

2 开挖过程数值模拟

为研究该基坑的变形特性,本文选用Midas GTSNX有限元软件进行建模,分析基坑开挖全过程。因开挖前已完成降水,地下水水位维持在基坑底板1.0m以下,因此在模拟中不再考虑地下水的影响。

2.1 模型简介及计算参数

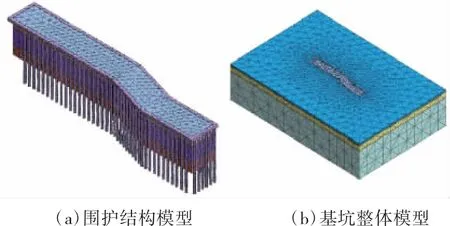

(1)模型简介

本模型为整体三维模型,依据圣维南原理,开挖区域一般选开挖尺寸的3~5倍比较合理,故模型尺寸取169m×114m×37.8m。整个模型划分为148258个单元网格,26737个节点;模型中涉及到实体单元(土层)。

梁单元(混凝土排桩、混凝土冠梁、钢腰梁),桁架单元(钢支撑)。土体选用Mohr-Coulund本构模型。考虑到基坑周围可能发生的车辆动载及其施工堆载等因素,基坑周围均布置超载15kPa。计算模型和网格划分见图3。

图3 基坑计算模型样图及网格划分示意图

(2)土体及结构的参数设置

a.土体依照表1进行分层及材料属性设置;

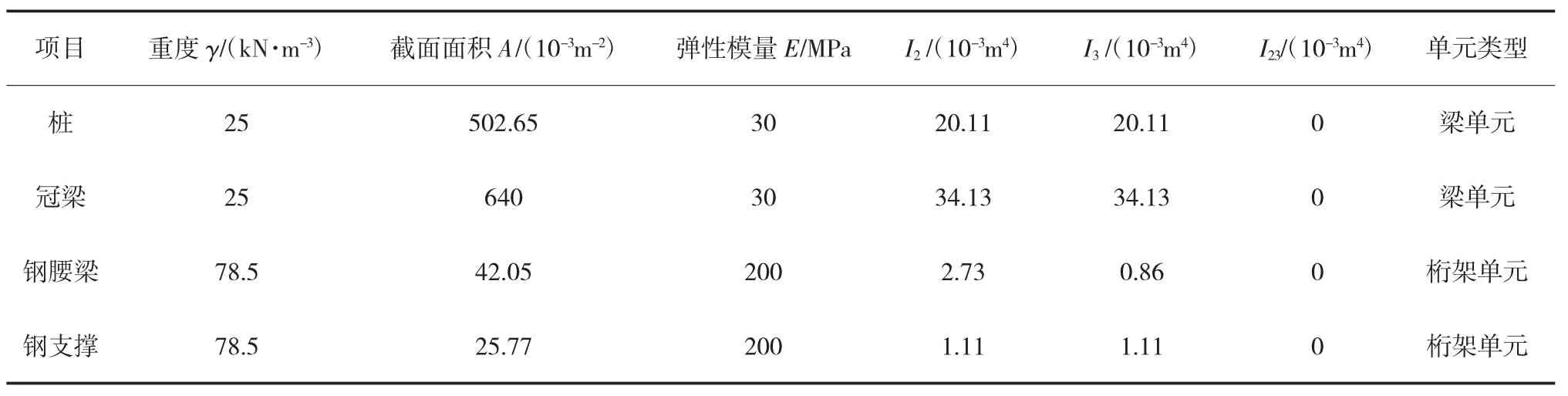

b.梁单元及桁架单元的材料属按表2设置。

2.2 主要施工步骤

该深基坑采用明挖顺做法分层开挖,按照施工工序,可分为4个施工步骤:

(1)成孔并完成钻孔灌注桩的作业;

(2)开挖至3.5m,在2.5m处加第一道钢支撑,施加预应力300kN;

(3)开挖至8.5m,在7.5m处加第二道钢支撑,施加预应力350kN;

(4)开挖至基坑底部,深度11m。

3 模拟结果分析

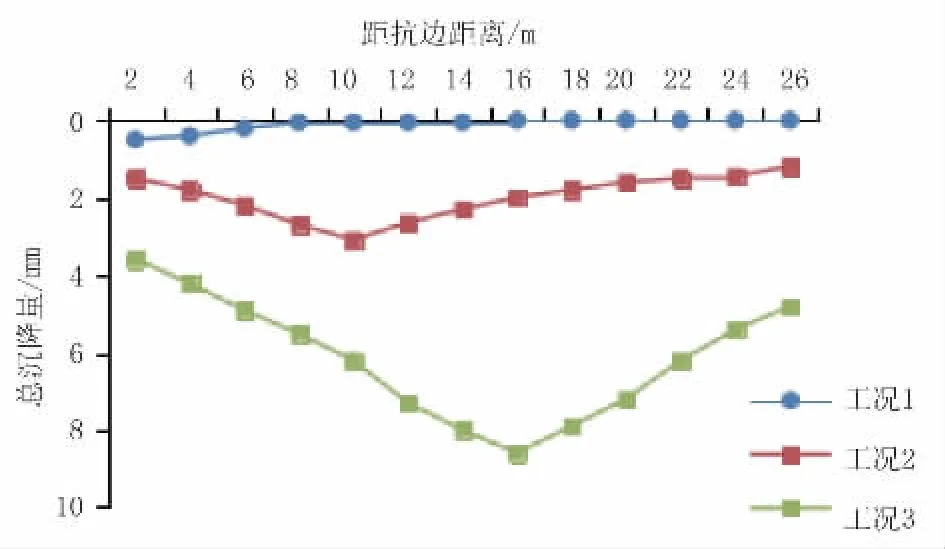

3.1 坑周地表沉降分析

随着基坑开挖,基坑周边的土体发生了竖向沉降,用模拟所得数据绘制出各工况坑边土体竖向沉降曲线图,见图4。

图4 坑周地表沉降图

从图4中可以看出,加钢支撑之前,距坑越近沉降量越大;加支撑之后,沉降曲线呈勺形,沉降量最大位置距坑有一定距离;随着基坑开挖,坑周地表整体沉降量及最大沉降量都逐渐增大,且基坑开挖的影响范围也越来越远,最大沉降发生在距坑边16m处,其值为8.6mm。

表2 一维单元计算参数设置

3.2 桩体水平位移分析

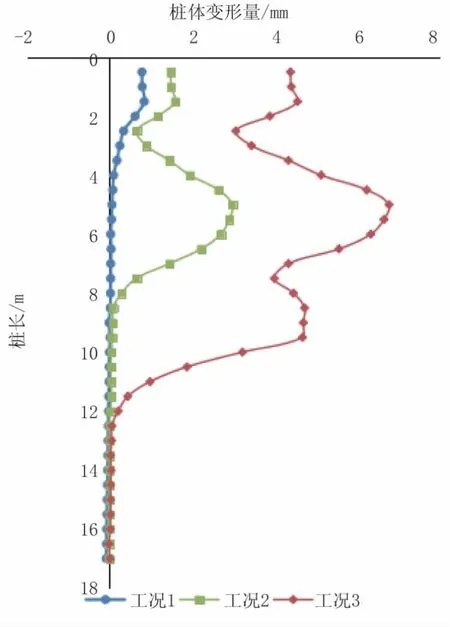

随着基坑开挖,桩体发生了水平方向位移,用模拟所得数据绘制出各工况下桩体水平位移曲线图,见图5。

图5 桩体水平位移图

加第一道钢支撑后,桩顶处发生最大水平位移,其值为0.7mm;加第二道支撑后,最大水平位移发生在距坑顶约5m处,其值为2.8mm;开挖至坑底时,最大水平位移位置移至约距桩顶5m处,其值为6.6mm。同时,从图5可以看出:随着基坑的开挖,桩身水平位移整体增大,且在钢支撑作用处,桩体水平位移量突然减小。

3.3 支撑轴力分析

通过模拟计算,随着基坑开挖,由于桩后主动土压力增大,致使桩体发生向基坑侧的水平位移,由于钢支撑的作用,使得桩体整体的位移量减小,同时,作用在钢支撑上的轴力增大,其值随开挖深度历时曲线见图6。最大轴力发生在开挖至坑底时候的第二道钢支撑上,其值为382kN。

3.4 钢支撑位置对围护结构的影响

钢支撑的作用位置是控制基坑围护结构内力及变形和坑周土体的变形主要因素,合理的支撑作用位置会使整个支档结构受力合理且经济。

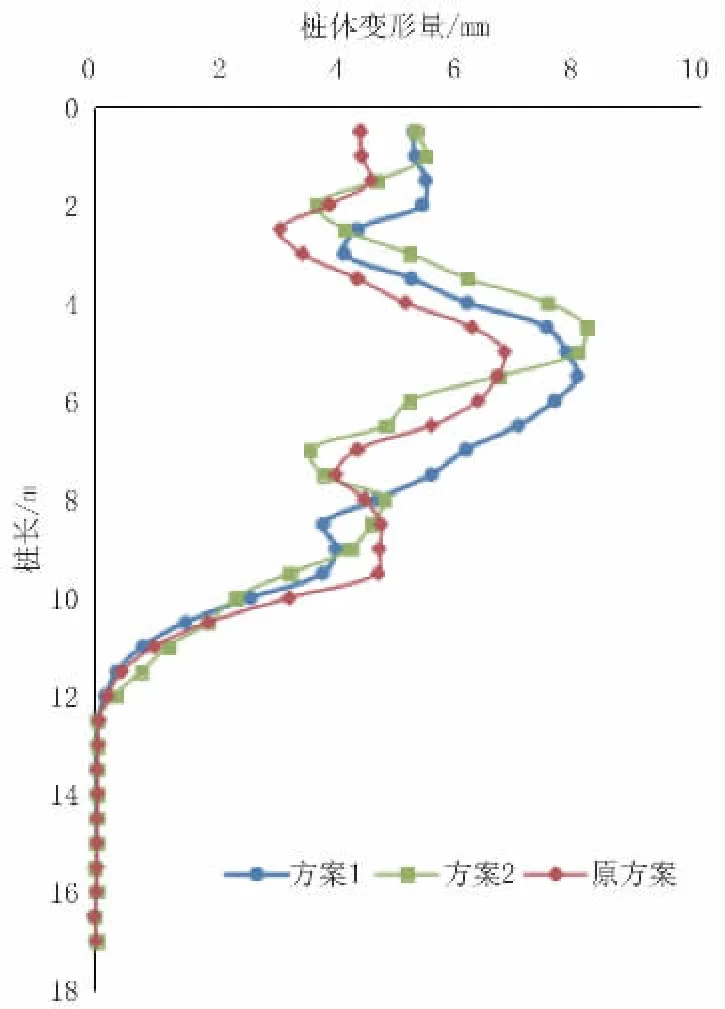

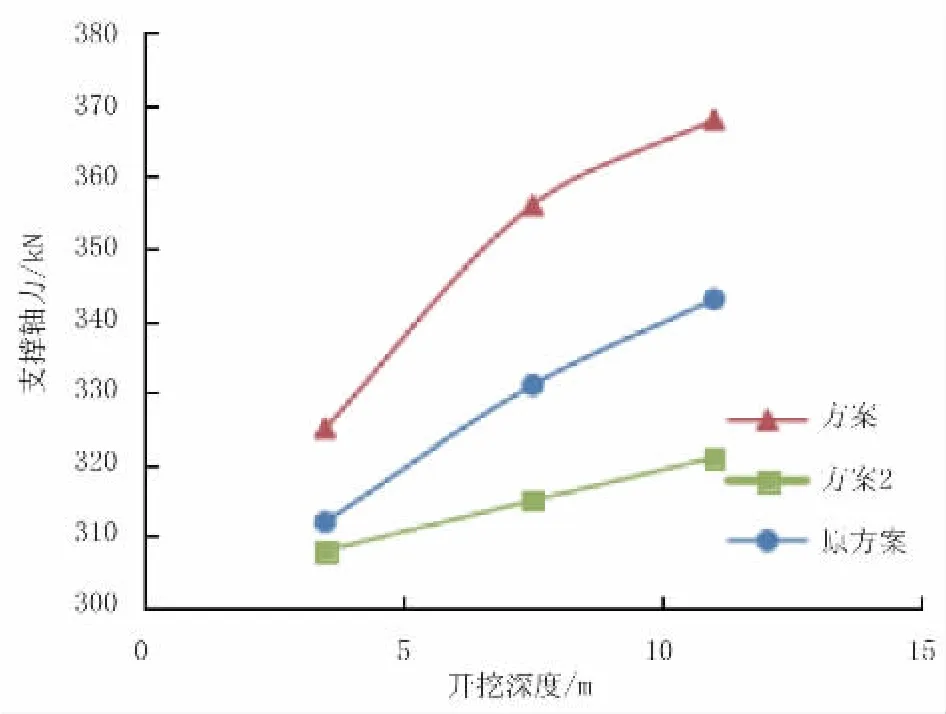

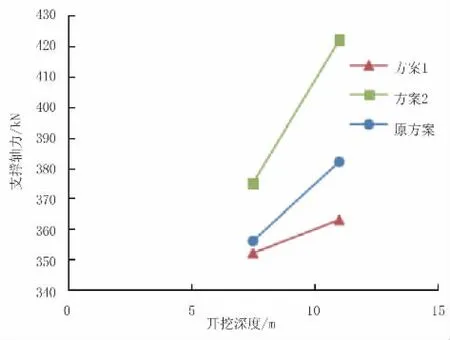

为验证该基坑原支护方案中钢支撑的作用位置是否合理,本文另外模拟验算了两种钢支撑作用位置不同的方案。方案1:其他条件不变,支撑作用位置均向下移动1m;方案2:其他条件不变,支撑作用位置均向上移动1m。提取模拟结果中三种方案的桩体水平位移量和支撑轴力值,分别绘制桩体水平位移曲线图(挖至坑底时)及曲线支撑轴力图,见图7~图9。

图6 钢支撑轴力变化图

图7 三种支护方案桩体水平位移对比图

图8 三种方案第一道钢支撑轴力变化图

图9 三种方案第二道钢支撑轴力变化图

方案一中桩体最大水平位移发生在约5.5m处,其值为7.8mm,方案二中桩体最大水平位移发生在距桩顶约4.5m处,其值为8.1mm,而原方案桩体最大水平位移为5.5mm;三个方案第一道钢支撑最大轴力分别为:方案一:367kN,方案二:323kN,原方案:323kN;三个方案第二道钢支撑最大轴力分别为:方案一:362kN,方案二:421kN,原方案:382kN。

采用数值模拟的方法分析,从控制支护结构变形和支撑受力合理的角度来讲,原方案中钢支撑的支护位置是安全、经济的。

4 结论

(1)建立了该地铁出站口基坑的三维有限元模型,计算结果表明该深基坑采用钻孔灌注桩+钢支撑的设计方案是合理经济的。

(2)坑周地表沉降量、桩体水平位移及钢支撑轴力均随基坑开挖而增大,基坑开挖至坑底时,均达到最大值分别为8.6mm、6.6mm、382kN。

(3)钢支撑的作用位置对桩体水平方向变形及支撑轴力有较大影响,具体作用位置需根据具体工程中土层参数及其排桩参数确定。对本文中的基坑而言,原设计方案是安全经济的。

参考文献:

[1]董旭光,李忠.兰州市某地铁车站深基坑开挖支护三维有限元分析[J].甘肃科学学报,2014(2):58-62.

[2]刘红岩,秦四清,李厚恩,等.深基坑工程开挖安全性的数值分析[J].岩土工程学报,2006(S1):1441-1444.

[3]姜忻良,宗金辉,孙良涛.天津某深基坑工程施工监测及数值模拟分析[J].土木工程学报,2007(2):79-84,103.

[4]李四维,高华东,杨铁灯.深基坑开挖现场监测与数值模拟分析[J].岩土工程学报,2011(S1):291-298.

[5]吴意谦,朱彦鹏.兰州市湿陷性黄土地区地铁车站深基坑变形规律监测与数值模拟研究[J].岩土工程学报,2014(S2):404-411.

[6]董林伟.数值模拟中常用岩土本构模型及其参数研究[D].山东青岛:青岛理工大学,2011.

[7]李磊,段宝福.地铁车站深基坑工程的监控量测与数值模拟[J].岩石力学与工程学报,2013(S1):2684-2691.