泥驳旁靠挖泥船系泊系统分析研究

金海丰 邹 雯 单铁兵 赵柯翔

(中国船舶及海洋工程设计研究院 上海 200011)

引 言

传统的挖泥船基本疏浚周期包括将泥沙泵入泥舱内,再前往吹填现场排放后重返疏浚现场,效率低下。近年来出现一种新的疏浚方式:挖泥船开始作业时,一艘空载泥驳旁靠系泊于挖泥船一侧并进行装驳作业,该泥驳装载满后驶向吹填现场,由另一艘空载泥驳接替,以此实现挖泥船长时间持续作业,大大提高了疏浚效率。

疏浚作业中进行装驳作业大多是在水深较浅和非自航的情况下进行的。自航耙吸式挖泥船的装驳作业则与此有所不同。

自航耙吸式挖泥船在装驳过程中需拖带着系泊于船侧的泥驳一道前进。由于近海疏浚现场气候条件较为恶劣,该系统需克服相当大的环境力作用。其次,两船的旁靠作业属于多浮体干扰问题,有较为复杂的耦合运动,这将导致缆绳张力的骤变[1]。此外,在装驳作业过程中,两船相对吃水会发生较大变化,从而导致系泊缆绳被过度拉伸。以上几点均会影响装驳作业安全。

本文就某自航耙吸挖泥船与某自航泥驳的旁靠系泊系统进行研究,采用ARIANE系泊分析软件进行系泊分析,计算船体运动偏移以及在不同风浪流角度下,系泊缆张力的大小及变化等。最后,通过分析结果给出适用于该工况的靠驳设备的配置及原理,并为类似系统的设计提供参考。

1 旁靠系泊系统环境载荷估算

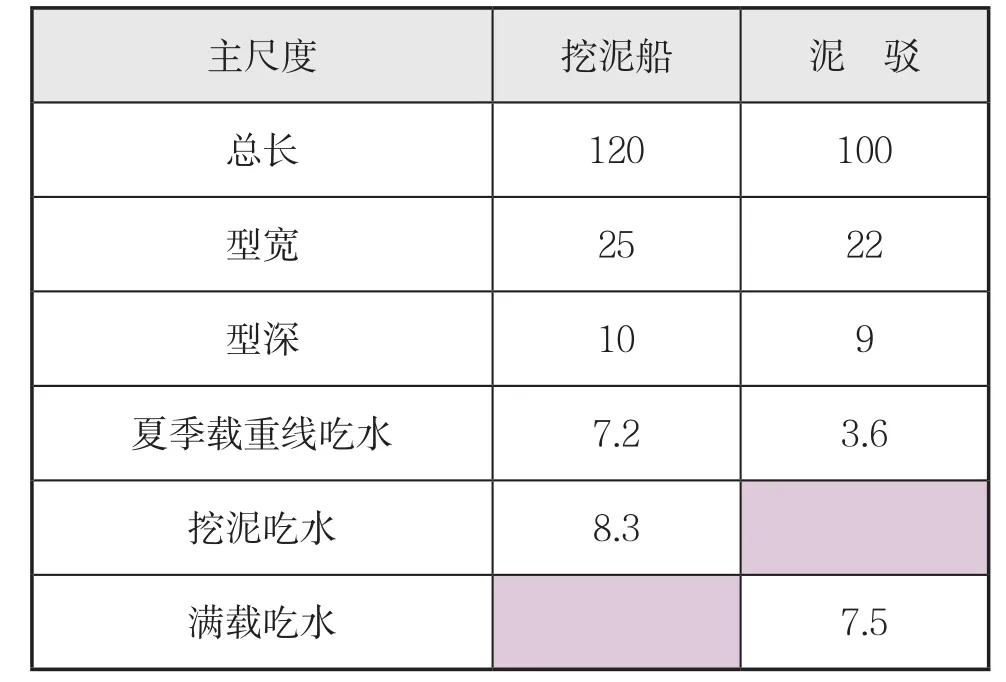

挖泥船与泥驳的主尺度如表1所列。

表1 挖泥船与泥驳主尺度m

两船分别处在重载状态时,所受到的环境载荷最大,对靠驳设备的要求也最高。因此分别按两船的重载状态进行环境载荷估算。

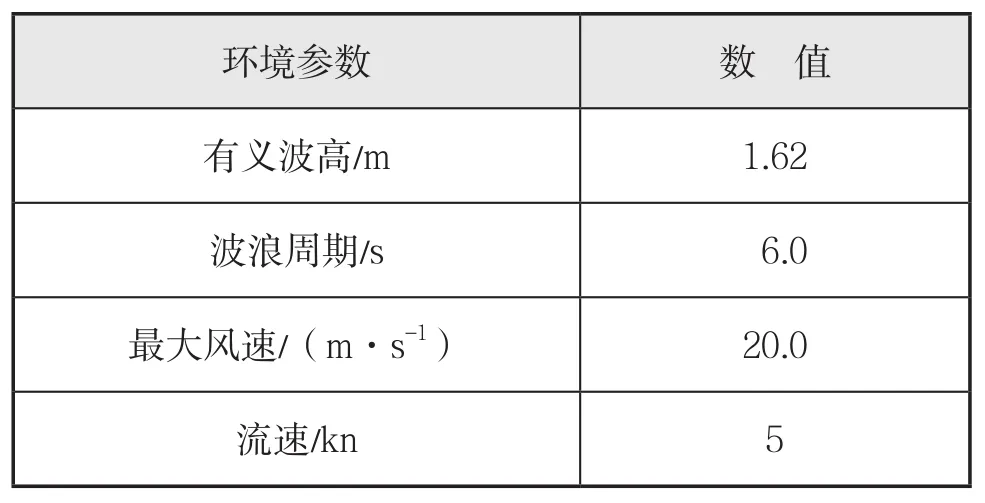

装驳系泊作业的设计环境条件如表2。

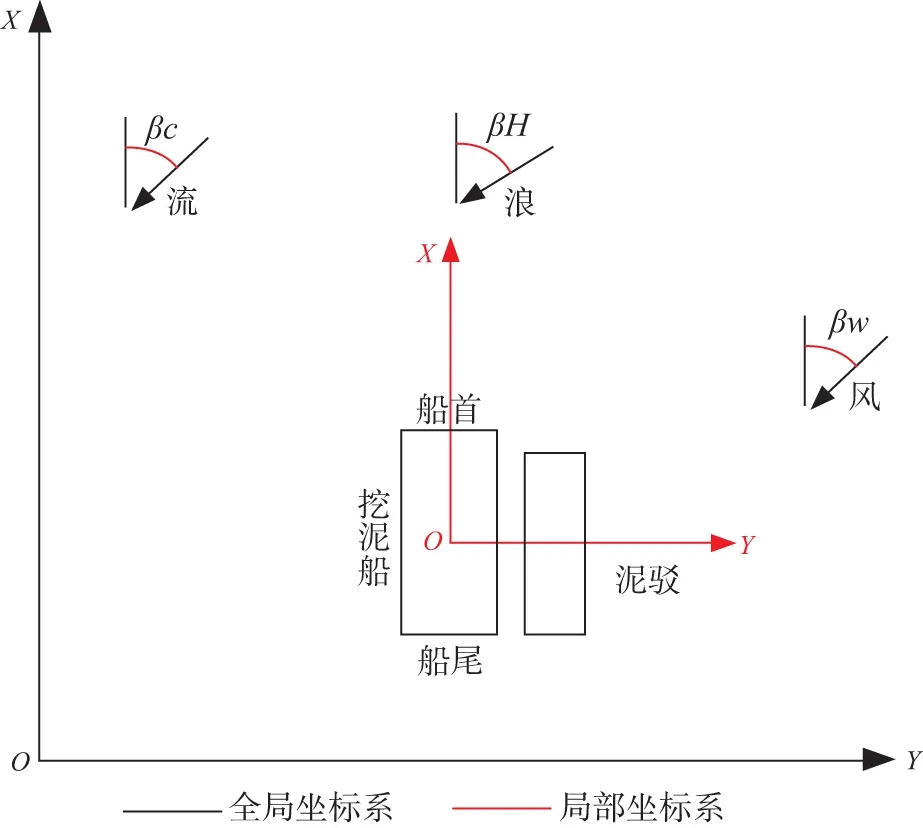

计算所采用的风、浪、流方向的定义如图1所示。

由于挖泥船顶流作业,故本文环境载荷作用方向仅考虑首向±15°范围,正向角度为环境载荷来自驳船右舷侧方向(见图1)。

表2 作业环境条件

图1 环境载荷的作用方向

1.1 风载荷

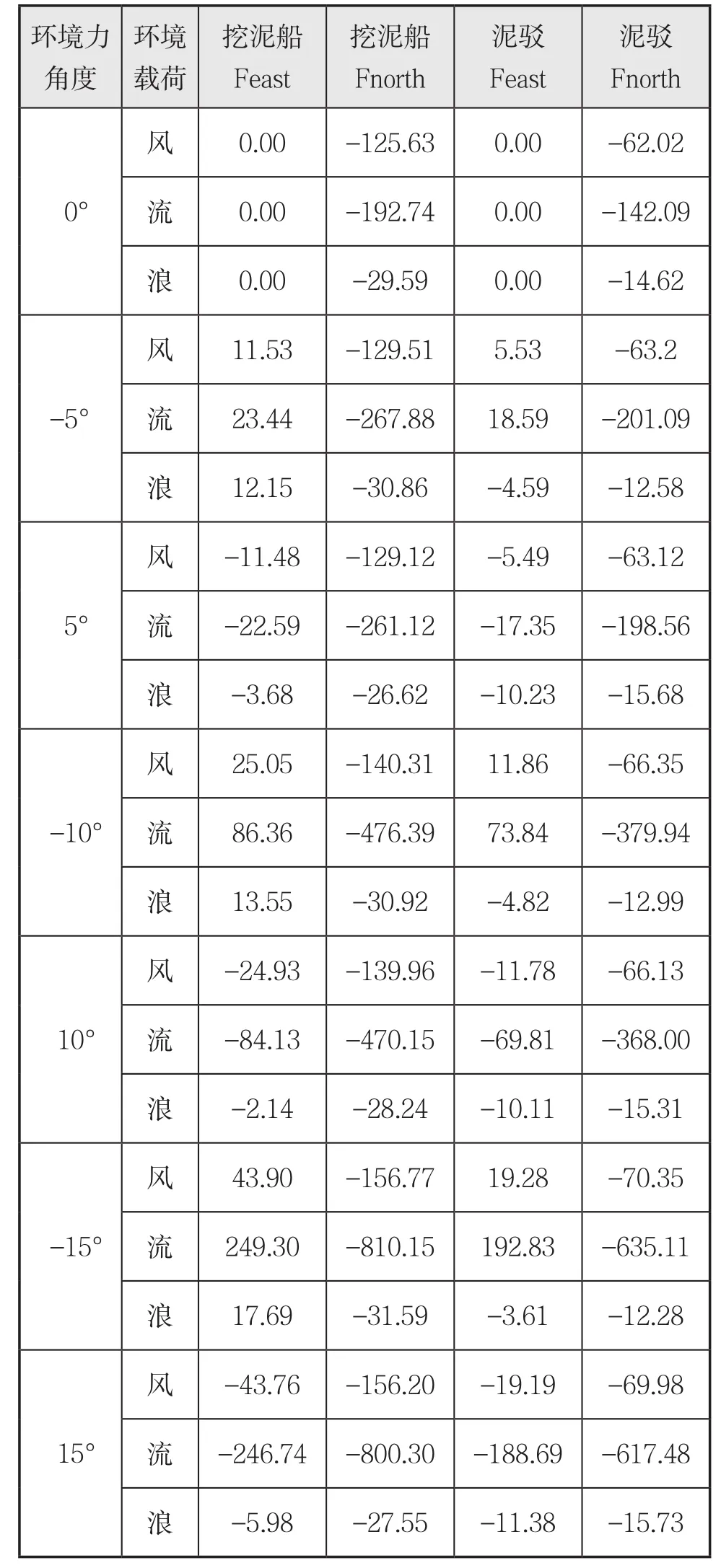

风载荷作为定常力,作用在船体水线以上部分。本文不考虑遮蔽效应。计算所得结果列于下页表3。

1.2 流载荷

作业条件下水流的对地速度最大为5 kn。挖泥船以2.5 kn的对地速度拖带泥驳顶流作业,则船与水流的相对速度为7.5 kn。因此流载荷以7.5 kn的相对流速进行估算。

流载荷也是一种定常力,不考虑遮蔽效应。计算结果列于下页表3。计算结果表明,相比风和浪载荷,流载荷随攻角增大而增加的幅度远大于前两者,这同时也说明挖泥船为何要顶流作业的原因。

表3 风、流和平均波浪漂移力结果kN

1.3 波浪载荷

采用HYDROSTAR软件计算挖泥船和泥驳的频域水动力性能。其中,遭遇浪向为-15°~15°,中间间隔5°,频率为0.02~2.0 rad/s,中间间隔0.02 rad/s。根据船体型线图建立面元模型并计算。

波浪力包括一阶波频力、二阶低频力和二阶平均波浪漂移力[2]。HYDROSTAR计算所得平均波浪漂移力结果列于表3。

2 旁靠系泊系统分析

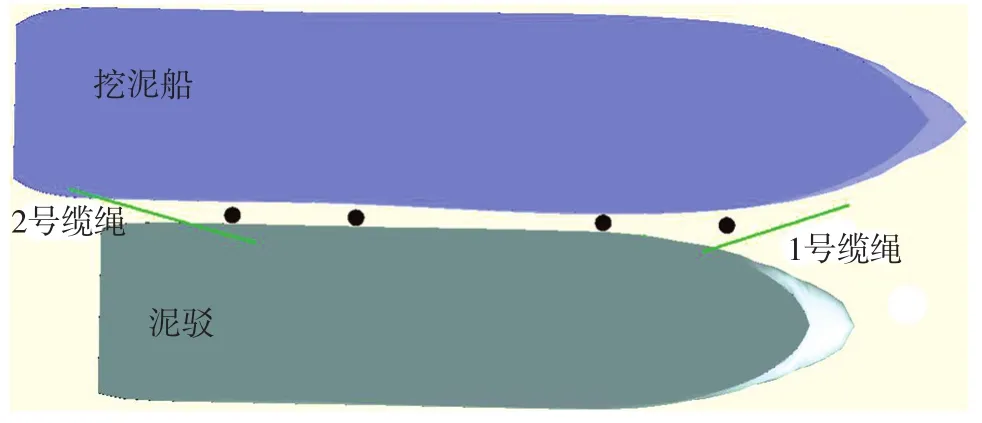

系泊分析采用BV船级社开发的ARIANE软件。由于该软件不能计算移动的系统,还要经过特殊处理。建立一套多点锚泊系统将挖泥船“固定住”,泥驳通过首尾2根八股丙纶长丝纤维缆绳系固在挖泥船右舷,两船之间建立4个高压充气橡胶碰垫模型,风浪流攻角为船首方向,特别是流速按实际作业时船与流的相对速度(计算模型如图2所示)。不考虑多点锚泊系统的响应以及它对挖泥船运动的影响,重点评估1号、2号缆绳的响应[3]。

图2 系泊分析计算模型

2.1 系泊缆绳响应分析

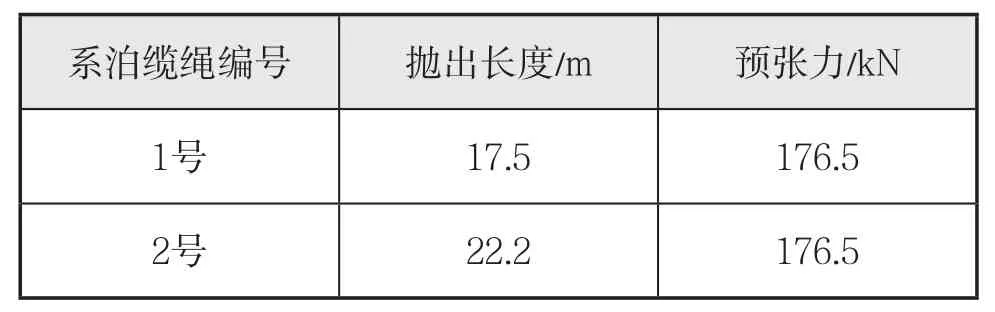

表4为系泊缆绳的初始状态,下页表5为不同环境载荷攻角下系泊缆绳响应。虽然挖泥船实际为顶流作业,但系泊分析也计算了环境攻角在±15°范围内的系泊系统响应,以供设备配置参考。

表4 系泊缆绳初始状态

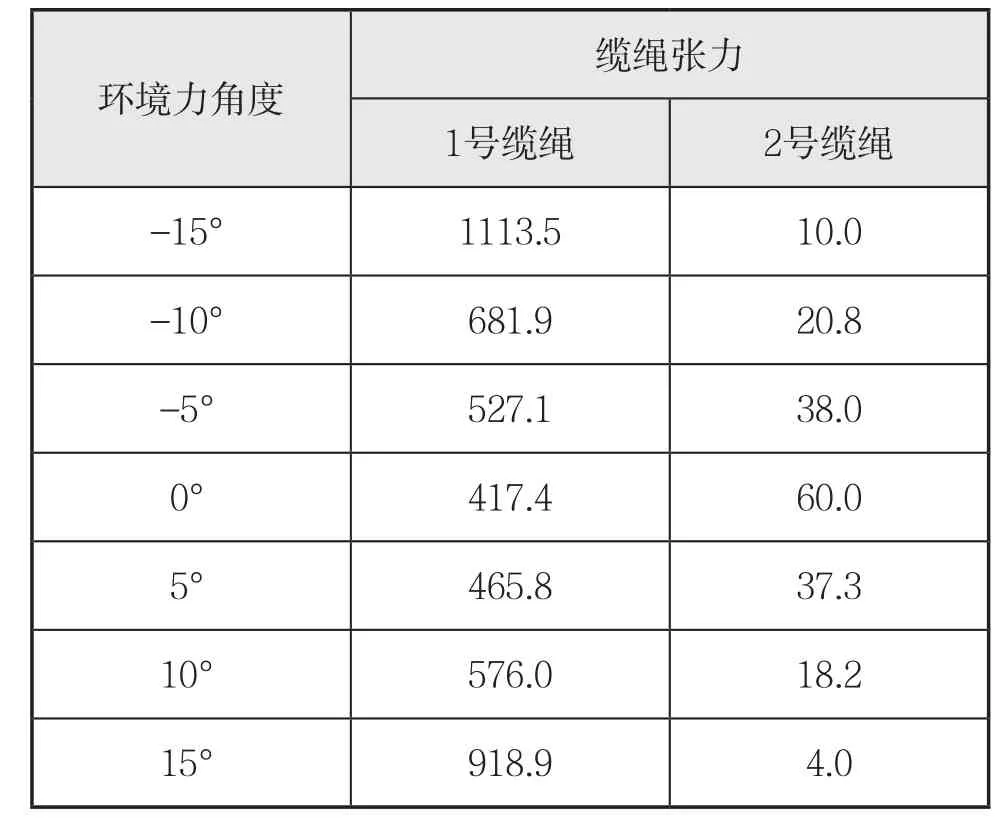

系泊缆绳张力值见下页表5。由表5数据可知,系泊系统主要受力缆绳为1号缆绳,重点关注该缆绳张力变化情况。

表5 系泊缆绳张力kN

随着环境载荷攻角逐渐增大,环境载荷逐渐增大,缆绳张力亦随之增大。综合考虑适用性及经济性指标,确定挖泥船允许作业的工况为±10°环境载荷攻角内,而超出该范围后,环境载荷及设备的配置要求将大幅提高,显然得不偿失。

此外,环境载荷来自挖泥船侧,相比驳船侧缆绳的张力值更大。这是由于驳船在下风侧时,外载有使两船分离的趋势,1号缆绳需额外提供横向的分力,从而使合力增加。因此建议靠驳作业优先在环境载荷为正向角度下进行。

2.2 碰垫响应分析

泥驳旁靠时,为避免两船直接相碰造成危险,在挖泥船舷侧设置4个吸收冲击能量的护舷。护舷位置见表6,其中X、Y、Z为护舷距离泥驳重心位置的距离。

表6 护舷的位置

表7 护舷作用力kN

根据上文确定的靠驳作业工况,考察±10°环境载荷范围内,4个护舷的受力情况。其中,靠近船尾的1号护舷受力最大,最大受力发生在正向10°环境力方向下,最大值为289.3 kN。

3 设备配置

3.1 系泊缆绳

根据上文分析计算结果,考虑±10°环境载荷攻角范围内作业,缆绳最大张力值为681.9 kN,故破断负荷取1 200 kN(根据BV规范关于系泊张力衡准的规定选取1.75倍最大张力值)。若选用常规的丙纶长丝系泊缆绳,该破断负荷下缆绳直径将超过100 mm,这将使靠驳设备的整体尺寸及质量也随之增大,同时操作上也多有不便。

因此可以考虑使用八股超高分子量聚乙烯缆绳替代常规的系泊缆绳。超高分子量聚乙烯缆绳具有优越的抗张弛和弯曲疲劳性能以及抗老化、抗化学腐蚀性能;具有超高强度,能够浮于水面。40 mm直径的八股超高分子量聚乙烯缆绳既能满足1 200 kN破断负荷的要求。

3.2 靠驳绞车

由上文的分析计算可知,在任何角度下,缆绳的最大张力响应值远大于驳船在相同角度下受到的环境载荷值。增加的值中有很大的成分是由两船耦合运动引起的,这就要求靠驳绞车需要适应这种缆绳张力大小瞬时变化的工况:在瞬时张力过大的情况下能够自动放出缆绳防止崩断,在张力突然减少的情况下能够及时收紧缆绳使旁靠状态保持稳定。

为满足自动收放缆绳的要求,需要采用一种带恒张力功能的液压绞车作为靠驳绞车。该绞车配备有带恒张力功能的液压控制系统,可以通过缆绳的自动收放来实现缆绳张力的自动调节:设置一个合理的缆绳张力值区间,当缆绳张力低于该区间下限值时,绞车自动收缆,当缆绳张力超过该区间上限值时,绞车自动放缆,从而使缆绳张力始终保持在该区间范围内。[4-5]通过该控制系统,既能维持缆绳对泥驳的恒定约束,避免泥驳发生偏移,同时又能避免缆绳张力过大而发生断裂的风险。

3.3 护 舷

护舷常见的有橡胶充气式护舷和聚氨酯护舷。橡胶充气式护舷需配充气设备,易漏气、怕扎怕划。聚氨酯护舷具有免维护、质量轻、耐海水腐蚀、耐酸碱、吸收能量高等优点。根据上文分析计算结果,本系统中护舷受力较大,冲撞能量也较大,因此选用聚氨酯实心护舷,规格为2.0 m×3.5 m,当变形60%时,吸收能量为310 kJ,反力为884 kN。

4 结 论

泥驳配合挖泥船进行装驳作业,可以大大提高疏浚施工效率,降低作业成本,在当今疏浚吹填工程中得到越来越广泛的应用。本文通过实际案例对泥驳旁靠挖泥船系泊系统进行计算分析,给出适合进行作业的环境条件,并推荐一套更为适合该工况的靠驳设备,可为类似系统设计时参考。

[参考文献]

[1] 杨江辉,袁远,黄锡玲,等. LNG系统旁靠外输作业时的水动力性能数值研究[J]. 船舶工程,2016(9):52-56.

[2] 何进辉,唐坤. 某单点系泊FPSO运动性能计算分析[J]. 船舶,2014(3):7-13.

[3] 单铁兵,潘方豪. 西非海域FPSO多点系泊系统的疲劳寿命分析[J]. 船舶,2015(5):52-56.

[4] 陈亮,余建勋. 液压绞车的一种恒张力设计[J]. 机床与液压,2013(10):110-111.

[5] 鄢华林,宋林. 恒张力绞车的应用研究[J]. 液压与气动,2011(7):80-82.