外螺纹和莫氏锥孔同轴的长轴加工实践

■ 江铃车桥厂 (江西南昌 330004) 华 斌

我厂一台多轴钻孔专机,加工效率很高,安装10支钻头,一次走刀加工10个孔。该设备使用的是锥柄高速钢钻头,钻头与多轴变速箱连接使用可调长度的接杆,当刀具磨损修磨后总长度不一致时,用梯形螺纹调整长度尺寸,用螺母拧紧后,即可加工零件。

1. 加工问题出现

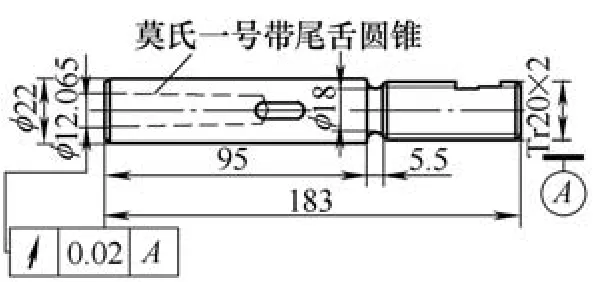

在使用多年后,有一支刀杆安装错误,撞击后接杆弯曲变形,锥孔变形,不能达到正常的安装精度要求,刀具安装跳动大(目测晃动较大,约有0.5mm以上),刀具寿命急剧下降,单件成本随着加工时间的推移,呈几何状态增长。该接杆(见图1)看似简单,却在不大的多轴箱内有10个分布,空间很少,梯形螺纹是不能作为定位元件的,为更好地定位保证接杆安装刀具后,用精加工过的外圆与设备本体定位,跳动值可靠稳定。

工件材料40Cr,热处理35~45HRC。莫氏圆锥对基准面A的跳动在150mm长的检验棒上检查,距离莫氏锥孔口150mm处不大于0.05mm;螺纹和基准面A同时磨出。

因为没有螺纹磨床,所以加工工艺为车加工螺纹和螺纹外圆。分为两种工艺,一种是车外圆后车锥孔,然后反面,装夹锥孔的外圆车梯形螺纹:第一次是按这个简便的方式加工,但加工的质量并不合格,按图样要求方式检测结果为0.65~0.90mm,不合格;另一种工艺,磨好零件的莫氏一号锥孔后,在车床卡盘上装一根棒料,车制一根莫氏一号的无扁尾锥度心轴,将工件套在心轴上加工出中心孔,顶住后,加工梯形螺纹端的外圆和螺纹。理论上是有可能达到要求,但实际车制的锥度心轴精度是用莫氏锥度检具采用着色法检验,本身就不好控制。为此多次测试,提高锥孔和莫氏心轴的精度后加工梯形螺纹和外圆。加工完成后按图样要求,在V形块上放置接杆,装上心棒检测,发现跳动达到了惊人的1.2mm,稍好的也有0.5mm跳动,无法安装使用。

生产线的接杆已经不能正常使用,需要降低刀具的损耗、减少刀具成本以及缩短刀具损坏后的更换调整时间,急需新的合格的接杆。

图1 接杆零件示意图

2. 分析与解决方案

车床加工这个零件单独的部位,都不会有任何问题,单项检测也确实没有大的偏差,那问题会是哪里?经过分析,问题有三。

(1)莫氏一号的大端孔直径12mm,零件总长度是183mm,锥形部位的配合精度即使只有一点偏差,验棒的150mm长度会将误差放大很多倍。

(2)中间的φ16 mm的退刀槽,处于零件的中间位置,且是最细的地方,是接杆弯曲、跳动超差的重要关键点。

(3)车梯形螺纹的应力,也是杆部弯曲、造成跳动超差的重要原因(隐藏的信息是:螺纹在尾座端,那是长轴件加工系统刚性最差的地方,而梯形螺纹的径向力和轴向力是相对外圆加工比较大的),这也是锥度心轴法偏差更大的原因。

为此,我们可以了解的信息有:①没有磨螺纹的磨床。②反面二次装夹锥孔外圆不能保证精度。③锥度心轴方式没有好的效果。④φ16mm的退刀槽是问题点,但要车螺纹,就不能缺少这个退刀槽。⑤螺纹应力大,需要消除。⑥锥孔精度一定要高,包括锥形和粗糙度。⑦热处理后的残余应力释放造成的弯曲。

各种分析的指向点:①只能车出来。②不要二次装夹车锥孔和螺纹。③不能使用锥度心轴。④不能没有退刀槽。⑤分粗、精加工。⑥锥孔半精车后用铰刀加工修正一下。⑦热处理后振动时效处理。

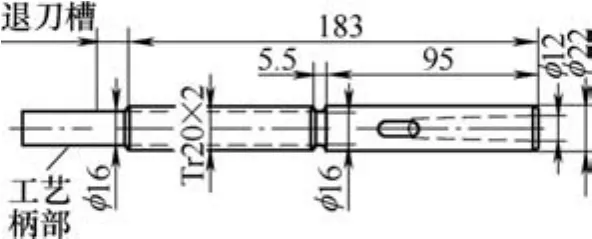

问题依然存在:不用二次装夹车锥孔和螺纹,与不用心轴似乎是冲突的。如何改善?从第一次车加工的失败后,一直想解决。采用一次装夹一次加工出来:①锥孔和螺纹一次完成,同轴度可靠性好。②螺纹在卡盘侧,刚性很好。问题是,这样加工时,除了外圆可控,齿厚可检测,其他就要经验控制尺寸,否则就要配制螺母,也是加工工艺的大忌;之前刚好我们车加工了一批其他零件,上面也有Tr20×2mm的螺纹,总共20支的加工量,刀具磨损少,尺寸稳定,每次加工的中拖板数据变化稳定可控,所以才决定做这个工艺。图2为使用工艺柄的加工工艺示意图。

图2 一次装夹车出接杆工艺方案

该工艺其实也算简单,粗车锥孔、退刀槽、梯形螺纹后,将莫氏柄的退钻槽也铣出来;吊装接杆进行热处理后,夹持工艺柄精车锥孔、精铰锥孔,并车60°孔口倒角,用于安装顶尖;然后按照以往加工Tr20×2mm的经验车螺纹外圆、精车梯形螺纹,完成后切断工艺柄。加工后按图样要求检测,有一支超差,为0.12mm跳动,其余9支均在0.05mm内,产品合格。

[1] 王先逵. 机械制造工艺学[M]. 北京:机械工业出版社,2003.