多要素综合试件设计加工与刀具应用

■ 东北工业集团吉林东光奥威公司 (长春 130012) 刘振利

■ 长春科技学院汽车机械工程学院 (吉林 130600) 刘 刚 郭 墅

要素是构成零件几何特征的点、线、面。不同形状的基本几何特征构成多样化的零部件和产品。在数控加工领域,不同要素的加工是从业人员必须掌握的技能,更是加工复杂要素的基础。在制造领域,机械类产品的加工都离不开数控刀具,掌握数控刀具的合理应用,在加工成本控制、提高生产效率方面至关重要。这里将介绍1个比较典型的综合试件的加工方法和刀具的应用情况。

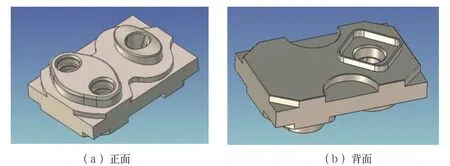

图1

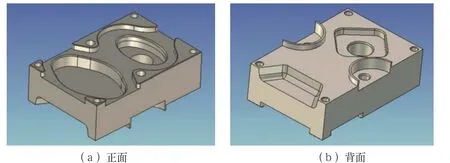

图2

1. 试件的构成

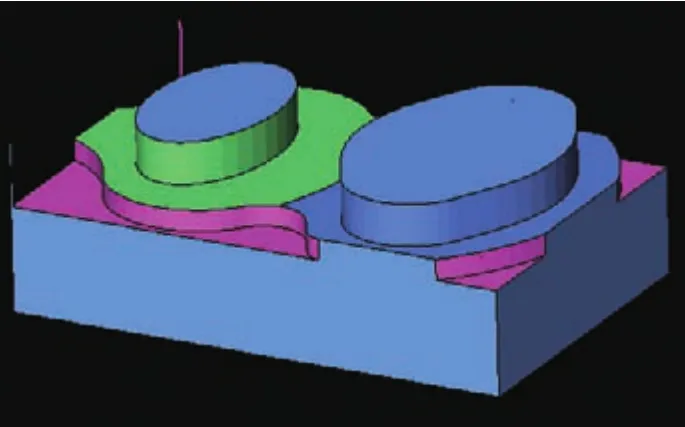

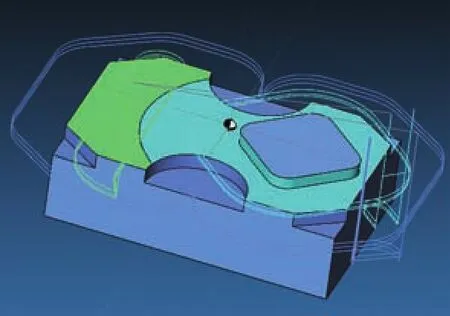

该综合件的实体造型使用的是CAXA实体设计和制造工程师软件,为了较全面地体现各种要素加工特点和刀具的使用,在试件中设计有薄壁、异形、螺纹、曲面、型腔、凸台、斜面和圆弧连接等许多特征。在造型过程中,使用了拉伸增料、除料、旋转和扫描等功能。

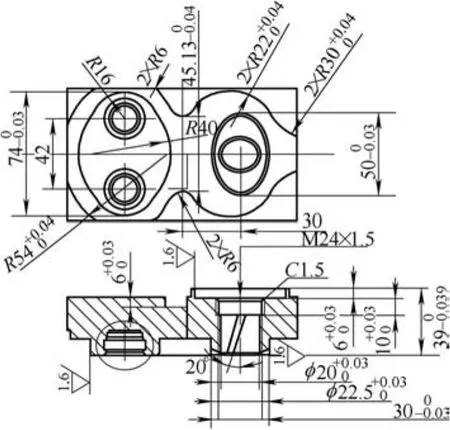

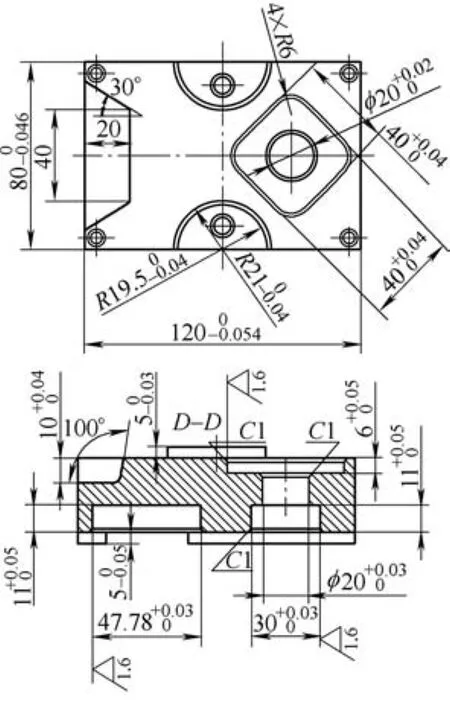

试切件毛坯尺寸为120mm×80mm×40mm,件1采用2A12材料加工(见图1),件2采用45钢材料加工(见图2)。

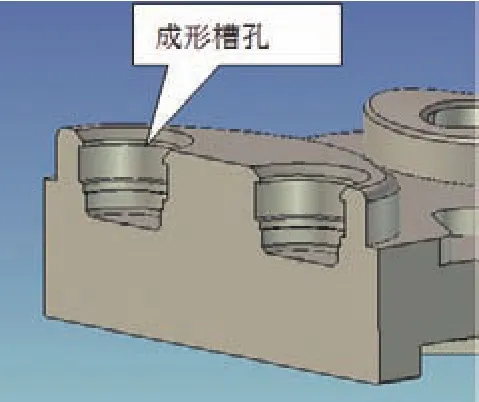

(1)件1的设计:为了在加工时体现面铣刀的使用,将试件总体厚度由毛坯尺寸厚度40mm降低到39mm,由面铣刀来铣削完成。在正面,主题设计要素为圆弧连接,一个多曲线连接构成类似葫芦形轮廓,上面有一个50mm×30mm的椭圆,椭圆上表面为曲面,椭圆中间φ20mm的孔壁内有3条均匀分布的螺旋槽(见图3)。在类似椭圆的异形轮廓上有两个成形槽孔(见图4)。螺旋槽、成形槽孔将使用成形刀具完成加工。

件1的背面以斜线、圆孔、薄壁和螺纹设计为主,在表面上留有刻字和LOGO的位置。件1工艺尺寸如图5所示。

(2)件2的设计:件2采用了与件1相配合的结构,具有件1的特点,在正反两面以型腔、轮廓和大孔为主,同时增加了攻螺纹和铰孔加工的元素。工艺尺寸如图6所示。

图3 局部剖切放大

图4 局部剖切放大

图5 件1工艺图

图6 件2工艺图

图7

图8

2. 工艺路线

加工路线的选择关系到零件的加工质量和表面粗糙度,路径的优劣会影响到加工效率,并且加工路径的选择也会影响到刀具的使用寿命。加工路线的安排一般遵照先面后孔,先粗后精,先主后次的原则。铣削走刀路线一般采用顺铣的原则,这样可以保证加工表面硬化小,形成的切屑由厚变薄,减少刀具摩擦,提高刀具使用寿命。

铣削大平面时,铣削宽度选择刀具直径的70%~80%,切入工件时采用圆弧切入,刀具尽量不要离开表面,保证刀具连续切削,平面有孔或槽时一般安排在铣平面后,这样可以避免断续切削对刀具刃口的冲击。减少停顿和振动。通过对试切件图样的分析,分别确定了下面的加工路线。

3. 件1加工路线

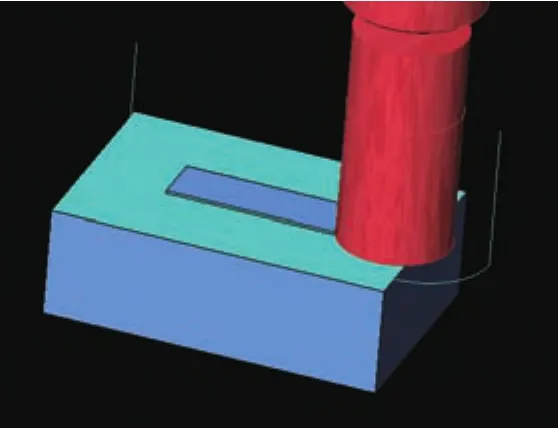

(1)用平口钳夹紧工件,保证上表面加工的深度。件1为铝质材料,为了不夹伤工件表面最好垫上薄铜皮。使用φ40mm方肩立铣刀铣削平面保证39mm尺寸,走刀路线如图7所示。

(2)粗加工异形凸台、椭圆和葫芦形外轮廓:刀具使用φ20mm方肩立铣刀。高速机床应以小切深、快进给进行切削,不但能快速去除余量,也能提高刀具的寿命,如图8所示。

(3)φ10mm的整体合金立铣刀完成异形凸台、椭圆和葫芦形外轮廓精加工,保证工艺所要求的尺寸。

(4)钻φ20+0.03+0mm底孔,钻成形槽孔φ(21.5±0.15)mm的底孔:φ20+0.03+0mm孔的加工可以采用钻→扩→铰的工艺完成,如果机床精度较好,可以采用钻孔→铣孔的方式以提高效率,并可以对孔径进行控制,有利于孔轴的直线度。铣孔采用螺旋下刀铣削方式,孔壁没有进刀痕。

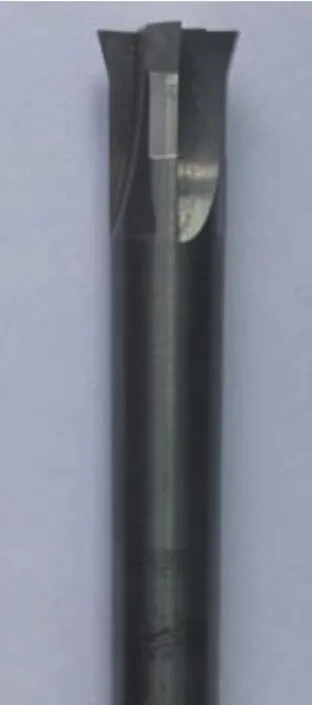

(5)铣两个φ(21.5 ±0.15)mm成形槽孔:这种槽孔的加工一般采用的是钻底孔——成形扁钻加工φ(18±0.215)mm、φ19.2+0.2+0mm等台阶底孔——槽刀铣削φ(21.5 ±0.15)mm,在这里我们采用钻底孔——成形槽刀铣削的加工方式加工,这样可以减少中间成形扁钻的加工工步,也可以避免在修改程序时,由于修改错误造成φ(21.5 ±0.15)mm与φ(18±0.215)mm、φ19.2+0.2+0mm等台阶孔不同心的问题。就是说可以钻完底孔后,用成形的槽铣刀直接把所用的尺寸全部加工出来,提高效率,节省了刀具费用,保证了加工准确性(所用刀具见图9)。

(6)铣3个螺旋槽:该螺旋槽常见于某汽车零部件的主孔内加工,孔一般比较深,在侧壁上加工螺旋槽的刀具较长,容易产生振纹,通过改变成形刀具的角度和形状后,能够铣削出较光滑的表面,满足技术要求,加工时可编出一个加工程序,通过坐标旋转完成另外两条螺旋线(所用刀具见图10)。

图9

图10

图11

(7)铣椭圆上表面的圆弧面:使用φ8.0mm的球刀完成加工。为保证球面的光滑,刀具切削刃要锋利,高转速,步距取得要尽量小些,精加工一般小于0.05mm效果会好些。

(8)倒角:倒角刀完成工艺上倒角加工要求。注意倒角时既要保证倒角光滑,又要避免振纹的产生。

(9)卸下工件,去毛刺,翻转加工另一面。

(10)粗铣四边形和外轮廓:使用φ40mm方肩立铣刀铣削平面保证尺寸。注意铣削路线的安排和进刀方式的选择(见图11)。

(11)粗铣四边形内腔轮廓:使用φ10mm整体合金立铣刀,在加工正面时已经加工出四边形中间的大孔,进刀可以采用垂直进刀方式。可以减少加工时间。

(12)精加工:使用φ10mm整体合金立铣刀完成对四边形内外轮廓和外形轮廓的精加工。

(13)铣M24×1.5mm螺纹:采用螺纹铣刀铣削螺纹。

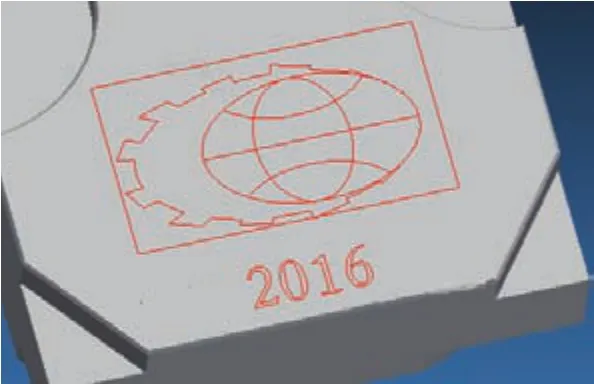

(14)刻字和LOGO的加工,使用刻字刀具完成所要求的刻字内容的加工。因为刀很小,采用高转速、小切深加工,注意轴向进给速度不要过大(见图12)。

(15)倒角:倒角刀完成工艺上倒角加工要求。

4. 件2工艺路线

件2和件1具有类似的形状,加工工艺的的安排大体相同,同样要注意走刀路径的安排和进刀方式的选择。该工件为45钢件,刀具应该使用YT类,也就是P类的刀具或刀片。切削参数的选择,在粗加工时应以刀具耐用、快速去除余量为主。精加工时以提高表面粗糙度质量为主,转速尽量高些。

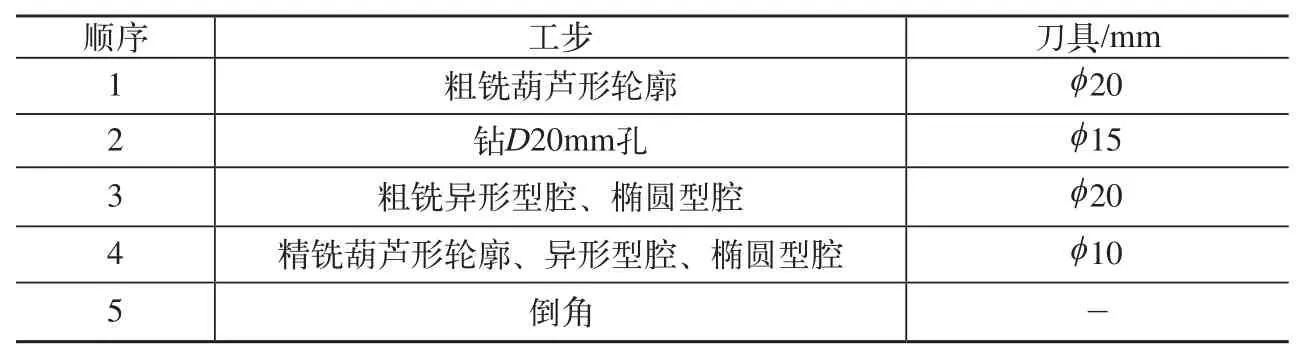

正面加工路线:如表1所示,在表中我们可以看到工步1和工步3增加了钻底孔工序,是为了在铣异型轮廓时便于垂直进刀,同时在背面加工φ20mm孔时,也要预钻出底孔。这样在铣削轮廓进刀时可减少铣刀的磨损,从刀具成本上考虑比较有利。

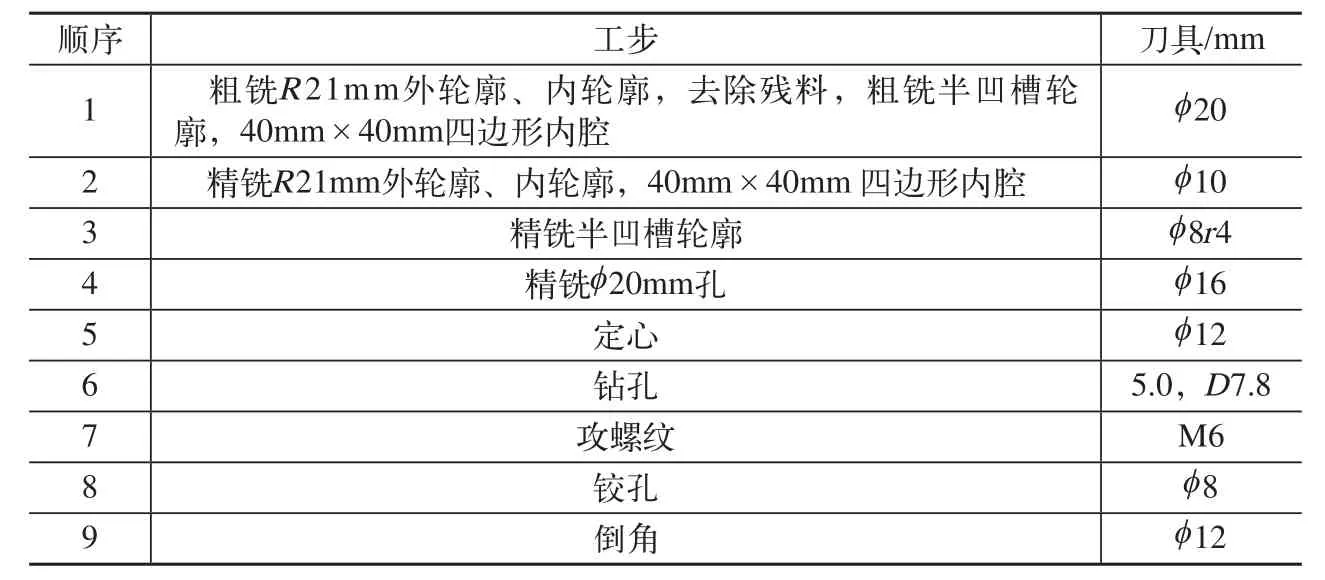

背面加工路线如表2所示,半凹槽轮廓侧壁具有10°的斜面,侧壁底边为圆弧连接。该轮廓加工用φ20mm刀具开粗后,φ8r4mm球刀进行精加工。为保证表面粗糙度步距不宜过大,φ8mm孔采用钻→扩铰完成加工。

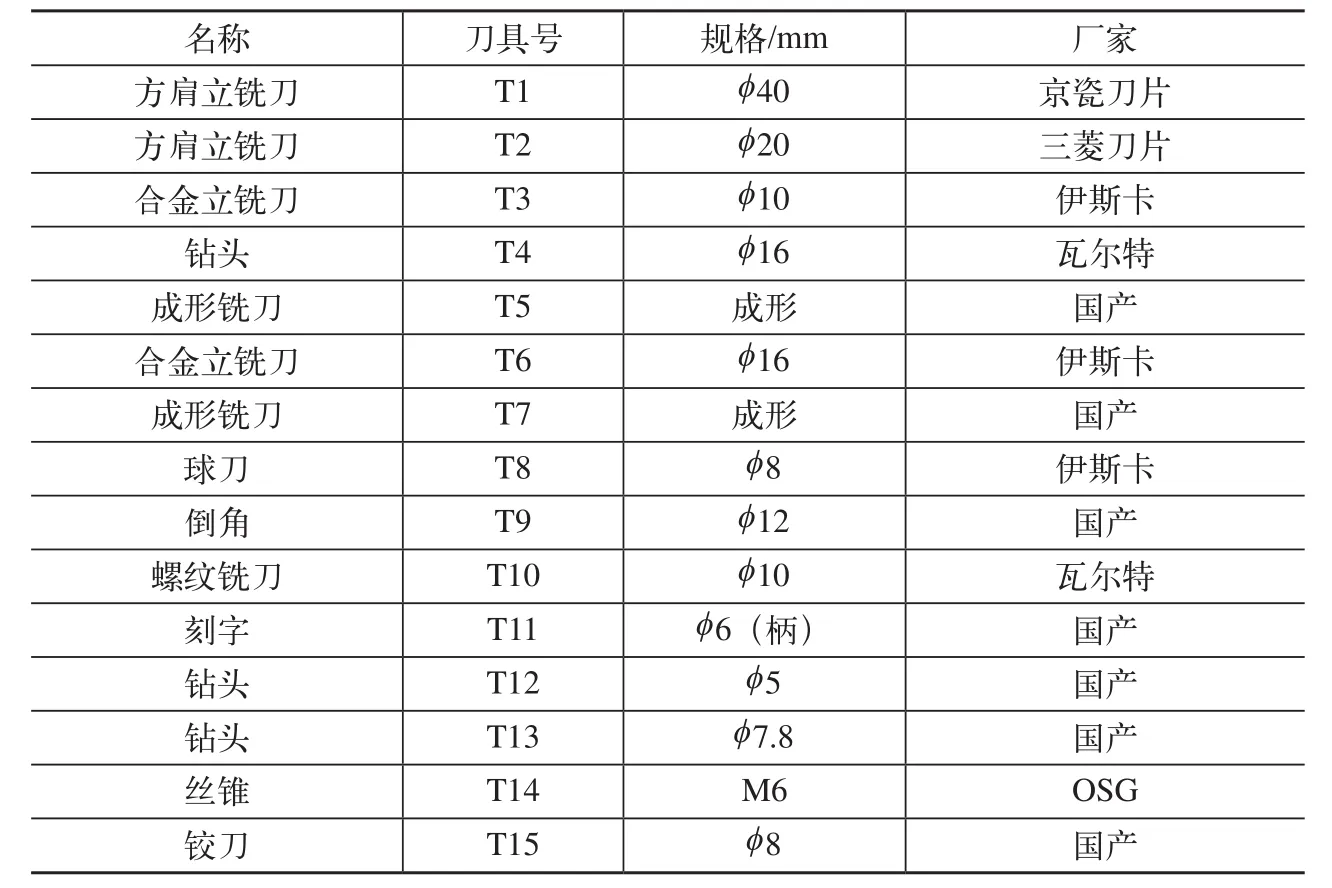

所使用的刀具情况如表3所示。

表1 件2正面

表2 件2背面

表3 刀具使用情况

5. 结语

以上论述就是该综合试件的切削加工、工艺安排和刀具使用情况。金属加工技术需要多种基础知识来支撑,刀具的使用需要丰富的理论知识和实践经验的积累。不同的刀具、不同的加工材料都有相应的切削参数范围。掌握合理的切削原理、刀具结构和刀具材料在延长刀具使用寿命、降低生产成本上会有很大的帮助,只有那样才能加工出更加精确、更加理想的产品。

图12

参考文献:

[1] 金属加工杂志社,哈尔滨理工大学. 数控刀具选用指南[M]. 北京:机械工业出版社,2014.

[2] 杨叔子. 机械加工工艺师手册[M]. 北京:机械工业出版社,2008.

[3] 陆剑中,孙家宁. 金属切削原理与刀具[M]. 5版. 北京:机械工业出版社,2011.