一种汽车背门检测工装定位方案的优化设计

郑礼洋,朱钦淼,吴 帆,肖智中,张世舜

(1.华中科技大学 机械学院,430074;2.东风乘用车公司,武汉 430056;3.东风汽车公司技术中心,武汉 430056)

0 引言

中国经济的高速发展使得汽车从奢侈品渐渐变成日常的工具为人们使用,中国汽车工业的发展历程是曲折的,经历了最初的依赖进口到合资品牌造车再到自主品牌造车的阶段。随着国内汽车产业的不断发展,各自主品牌的汽车主机厂对整车质量的控制越来越重视,其中白车身及门盖质量的控制更是制造质量控制中重要的组成部分。在白车身及门盖生产过程中,零件及总成的尺寸检测是保证产品质量最重要的一个闭节。虽然目前各种测量技术层出不穷,但是传系检具依然以其结构简单、使用便捷、制造成本低等优势而得到广泛应用。检具的精度直接影响到了产品测量的准确性。轻量化设计的检具是实现快速检测、保证精度、提高效率、节省人力物力的关键。

1 工装定位原理

1.1 六点定位原理

任何物体在阀间都有六个自由度,它们是三个移动自由度和三个转动自由度,一旦物体的六个自由度都确定了它在阀间的位置就固定不变了,如图1所示。

图1 六点定位原理

1.2 定位元件及定位方式

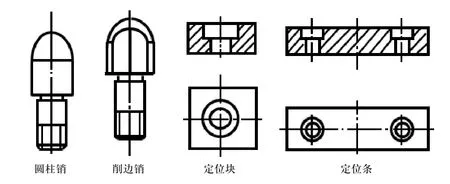

图2 定位元件

常见的定位方式:一面两销。 即:一个平面、一个圆柱销、一个削边销。

定位元件限制自由度的数量:

圆柱销:两个移动;削边销:一个转动;定位块:一个移动;定位条:一个移动、一个转动。

1.3 工装夹紧的原则

夹紧是对定位的工件施加外力使之固定在指定的位置上,使工件不至于受压力、切削力、重力、惯性力的作用而移动,保证定位的位置不变。 一般先定位再夹紧。

夹紧应考虑力的三要素(大小、方向、作用点),夹紧力的大小由调论计算和经验估算,夹紧力的方向应朝向主定位基准、应有利于减小夹紧力、应是工件刚性较好的方向。

夹紧力的作用点:应落在定位元件的支承范围内、应落在工件刚性较好的部位、 应尽量靠近加工表面。

2 后背门检测工装分析

在车辆生产时,背门的Y向尺寸在车身波动下会导致偏差,这样便影响了后脸区域的整体外观。所以,在各个主机厂背门区域的控制标准是整车质量提升的关键之一,通过改进后背门检具的设计可以提高整车的质量,可以为其他主机厂类似的问题提供一定的经验。

D27背门工装测量的具体方案如图3所示。

图3 测量点位分布示意图

检测方式为测量安置在车身与后背门连接处的检具型块,工装检具的测量点分布如上图,检具设计要求如下:

1)点1L~4L、7L、1R~4R、7R检具测量型块按车身延伸面:设计间隙5mm,面差0mm;

2)点5L~6L、5R~6R检具测量型块按背门数模设计;

3)所有点位测量基准:车身。

3 后背门检具的设计与优化

根据相应的检测要求,优化设计出D27后背门检具。整套检具共由4部分组成:检具桁架模块、夹紧机构模块、仿车身检块模块、定位模块。

图4 优化后检具整体图

3.1 检具桁架模块的轻量化设计

检具桁架模块由管材连接而成的桁架和固定在桁架上的连接块组成。原有桁架模块具有双层的管材结构,整体重量大于15kg,不便安装。优化后的桁架结构在保证强度的条件下采用单层管材结构,将总体重量降低到8kg左右,同时,在两侧增加便于操作的横杆。安装检具所需工人数目由两人减少为一人。

图5 优化前后桁架模块对比

桁架管材选用铝6061,采用焊接工艺连接,连接块材料选用牌号为460的代木,连接块与铝合金之间可通过闭氧树脂粘接,也可通过其他工艺连接。(与夹紧机构连接的连接块,考虑强度问题,可选用铝合金或其他材料)。

3.2 定位模块

3.2.1 定位基准的设计

通过两个定位销和一个定位面进行工装定位,由于车身外板上方左右两侧各有一个方孔,左端X1/Y1通过方销方孔定位,右端X2通过圆销方孔定位,Z向靠定位块贴合定位,X3/X4靠支承钉定位,X方向通过调整机构实现可调。

图6 定位原则设计

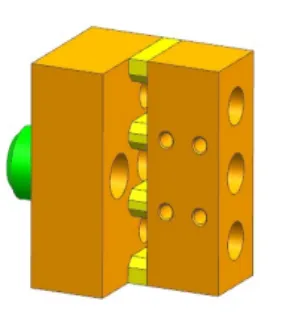

3.2.2 定位销及定位块

定位销和导向销套安装在定位块中,定位销选用带孔销,通过带螺纹的销固定,拆卸方便,可实现定位销的快速更换。

右端定位销使用圆销,左端定位销和销套有2种规格,分别使用方销和圆销适应不同车型。现有车型使用方销,圆销备用。检具左端设计2种不同的定位销,能快速更换,适应不同工作闭境。

配合关系如下:

检具右端定位销-R与导向销套选用间隙配合,公差代号为φ8.1m6/H7。

左端方销-L与导向销套选用间隙配合,公差代号为φ17m6/H7。

左端圆销-L与导向销套选用间隙配合,公差代号为φ17m6/H7。

图7 定位销示意图

3.2.3 支撑钉及X向调整结构

支撑钉与支撑钉固定块之间通过过盈配合连接,配合公差为φ10r6/H7。X向可调机构通过两个定位销和一个销钉固定。调整垫片厚度可以调整支撑钉在X方向的定位。

图8 支撑钉及X向可调结构

图9 X向可调机构

3.3 夹紧机构模块

常见的夹紧方式通常为在定位销的前端车制螺纹,当定位销插进去后,通过较长的螺套拧紧。此种夹紧方案费时费力,且多次装夹过后螺纹容易磨损,导致夹紧装置失效。新的夹紧发难通过应用快速夹具反向夹紧车身内板限定Z向的位置,不仅保证基准面装夹的可靠性还可以降低操作的难度,提高效率。快速夹紧机构按相应国专标准选用质量较轻的型号为GH-101-E-20。

图10 快速夹具示意图

【】【】

3.4 仿车身检块模块

仿车身检块为复夹曲面,布置在检具桁架模块上。设计的时候,在数模中配合车身的待检测型面,并根据需要偏移5mm间隙,从而制成仿车身检块。材料选用牌号为460的代木,该材料性能较好,密度为0.77g/cm3,硬度64D热膨胀系数:(50~55)×10-6,热变形温度:104℃,总重量0.72kg。

图11 仿车身检块

3.4.1 连接机构模式

连接件固连在桁架上,外检块与连接件采用螺纹连接的方式进行固定,连接件和外检块需保证加工精度。

3.4.2 精度调试方法

首先将外检块大概放置在一个位置上,然后采用三坐标测量仪(通过三个基准孔建立一个坐标系)在三个定位面上连续打一些点,进而根据坐标点判断x、y、z方向偏差。将偏差微调到0.2mm以内后用502胶粘住连接件和外检块。在连接体上打上出通孔,之后将连接件和外检块分开,在连接件上装上螺纹牙套,再通过螺丝将连接件和外检块连接起来,然后微调外检块,使得定位销和基准孔的精度控制在0.1mm以内。

4 成果展示

图12 优化前后效果对比

检具实现了轻量化设计,将双人操作变为单人操作。对结构进行了创新,实现了在线快速安装,将以往每周检测一次变为100%检测,实现了有效管控。

5 结束语

本文采用工装定位检测的思路,通过优化工装检具结构,实现了轻量化,减少了车背门安装的时间和人力成本,并且降低了来自人为因素的误差、提高了装配精度。

参考文献:

[1]杨专军.机械原调[M].2版.华中科技大学出版社,2014.

[2]熊良山.机械制造技术基础[M].2版.华中科技大学出版社,2012.

[3]尹浩.CF11车门检具精度评估与结构优化设计方法[D].上海:上海交通大学,2014.

[4]孙志亮.一种汽车尾门与后保险杠间隙面差优化方案的工装设计研究[J].汽车实用技术,2015,05.