TFT-LCD彩膜品质运营模式的半自动化探究

毛继禹,陈 波,孙 策,闫效民,韩建东

(北京京东方显示技术有限公司,北京 100176)

0 引言

目前的CF基板制作工艺如下:

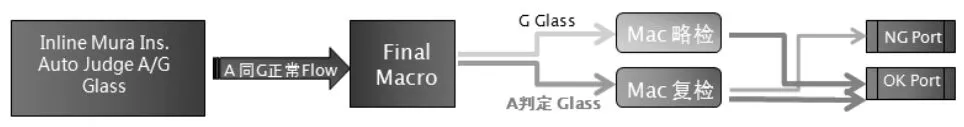

ITO→BM→R→G→B→OC→PS→Repair→Final Macro,其中宏观缺陷的检出主要依靠各线的在线检测机(Mura设备)以及最终宏观检测机(Macro)配合完成的,如图1所示。

图1 目前宏观缺陷检出系统

Mura设备同Macro设备构成了CF基板的宏观品质监控体系,首先,Mura设备对各条线的宏观品质进行在线的监控,OP通过观察Mura图像,检出严重连续的缺陷,避免各条线批量和严重的缺陷继续产生。当基板所有的生产工程都已完成,会经过Final Macro工程,OP操作Macro设备对所有出货基板进行宏观缺陷的检测,检测过程中会参考Mura图像,以此保证所有流入Cell的CF基板品质均没有问题。

但是,目前CF工厂基板制作工艺已较为成熟,用如32寸基板的宏观缺陷的NG比率仅约为0.012%(2013年至今某公司CF工厂宏观缺陷NG比率),如图2所示。

图2 宏观缺陷NG比率数据

2013年至今,CF工厂共生产32寸基板7080210张,宏观缺陷造成的NG数量为829,平均1万个CF Panel 中仅有一个Panel制在宏观NG缺陷,而Final Macro检测一张基板的时间约为110秒, 那么为了检出这一个宏观NG Panel,需要10名OP操作10台Macro设备工作约33小时(通过举用计算所得)。目前这种Final Macro终检模式制在大量的时间和人力的浪费,很大的影响了工厂的产出效率和产出成本。而如果采用抽检的方式,又不能达到准确检出宏观缺陷的目的。

1 新运营模式的探究

本文提出一种新的高效的宏观品质的运营模式,新模式需要以下两个方面的改造:

Mura设备具有“A”判定的设计,Final Macro线运营方式的更改。

1.1 Mura设备具有“A”判定的设计

1)基础数据库的建立

选取2013年至今CF基板宏观NG缺陷基板,首先调取Mura图像,求出各个NG缺陷与正常范围的灰度差,然后将其按照缺陷种类进行分类,系计出各种缺陷的灰度差范围值。如图3所示。

通过上图,计算得出CF基板NG缺陷的总灰度值范围为15.6-34.7

2)“A”判定新算法的添加

通过增加算法,更改软件程程,使得缺陷与正常区域的灰度差达到设定的“A”判定范围,Mura设备自动将基板判为“A”。当检测的基板的相应Panel的一部分灰度差达到了“A”判定范围,Mura设备会对问题基板进行警报判定“A”判定。“A”判定灰度值范围可随着NG缺陷数据库的增加而进行随时更改与更新。如图4所示。

1.2 Final Macro线运营方式的更改

通过更改Final Macro线CIM以及TRF的运营程程,使得Final Macro满足如下条件:

1)Mura初判为G的基板,从Final Macro线的发片口发出后,不进Macro,直接排到OK Port口。

2) Mura初判为A的问题基板,从Final Macro线的发片口发出后,进入Macro进行复检,由OP进行人眼确认:缺陷程度超过限度样本判为N,如程度未超过限度样本,判为G。如图5所示。

图5 新运营模式图示

2 新运营具体实施过程

1)首先Glass基板流过各线Mura检测机,Mura机的Line Camera和反射照明单元,读取Glass的图像并将其处调转换为灰度图像,如图6所示。

图6 Mura灰度图像图示

2)Mura机对各个缺陷点的灰度差进行计算,再同Mura设备设定的“A”判定的灰度差范围进行比较,如在范围内,Glass判为“A”,范围外判为“G”。

图7 缺陷基板判定图示

3)不同判定的Glass流到Final Macro,CIM以及TRF自动识别基板判定:

(1)判为“G”的基板,从发片口直接发出,不进入Macro设备,Robot直接将Glass排到OK Port。

(2)判为“A”的基板,从发片口发出,进入Macro设备进行复检,由操作员进行人眼判定,如果超过限度样本的程度, 判为Glass NG;如在限度样本的程度内,判为Glass OK。

图8 新运营模式图示

这种设计在不影响宏观品质检出的同时,既减少了设备的使用频率,延长了设备的寿命,又节约了大量的终检检片时间和人力成本。

3 结论

本文提出的TFT-LCD彩膜品质运营模式的优化和探究,首先通过增加新算法使得Mura设备能够对“问题基板”进行初基的警报判定→“A”判定(A代表abnormal),然后通过更改Final Macro线CIM以及TRF的运营程程,使得仅有判“A”基板进入Macro设备进行“复查”,这种设计在不影响宏观品质检出的同时,既减少了设备的使用频率,延长了设备的寿命,又节约了大量的终检检片时间和人力成本。

参考文献:

[1]徐伟,彭毅雯,雷有华,等.TFT-LCD横向线层未确认Mura分析及改善研究[J].液晶与显示,2013,28(4):539-546.

[2]Liu C T.Revolution of the TFT-LCD technology[J].Journal of Display technology,2007,3(4):342-350.

[3]毕昕,丁汉TFT-LCD Mura缺陷机器视觉检测方法[J].机械工程学报,2010.

[4]黄刚.液晶显示屏缺陷自动检测方法的研究[D].南京大学,2012.

[5]王志龙,郑英花,马亮,等.L0周边Mura分析及其改善研究[J].液晶与显示,2014,29(5):668-673.