无刷直流电动机无位置传感器起动控制的研究

王小宁,王宜怀,丁 伟

(苏州大学,苏州 215006)

0 引 言

作为直流电动机的一种,无刷直流电动机不仅具有直流电动机运行效率高、过载能力强、无励磁损耗以及良好的调速性能等特点。同时,使用电子换相器让其也具有结构简单、运行可靠、易于维护等其他优点。不过无刷直流电动机中的位置传感器会增加电机的体积和成本,并且会降低电机的运行可靠性。无位置传感器控制方法可以克服上述问题。目前最常用的无位置传感器控制方法是电机定子绕组反电势检测法[1-4]。不过,在电机低速旋转或者起动时,对反电势的检测会存在很大的干扰和误差。因此需要采取另外的检测技术来使电机起动。从文献中来看, “三段式”的起动方法使用较多[5-6]。首先对转子进行预定位,然后让电机转入外同步状态工作,当反电势建立起来后,再使用反电势法控制,之后电机运行在自同步阶段。这种方式比较容易受到一些先决条件的影响,如负载转矩和外部施加电压等;文献[7-8]提出了基于电感法的起动方法,通过加载6个短时检测脉冲,并比较电流检测的峰值来确定当前转子位置,该方法仅比较电流采样峰值,并不能真实反映电流变化率,造成转子预定位错误,并且在加速时加载6个脉冲判断位置,操作复杂。本文提出了一种新的基于电感法的起动方法,起动时在记录每次电流峰值的基础上,将同时记录电流超过阈值的抬升时间,通过两者的综合判断来确定当前转子位置,同时优化了传统方法的加速再定位过程,加速过程中只需加入两个检测脉冲便可以确定当前转子的位置。

1 电感法转子位置检测基本原理

电感法是根据无刷直流电动机定子绕组磁链的特点,通过其不同的观测值来最终确定无刷直流电动机转子位置的方法[10]。

无刷直流电动机一相电压平衡方程:

(1)

式中:Ux为无刷直流电动机相电压;R为相电阻;ix为相电流;Lx为相电感;ex为相反电势。

电机起动时没有反电势,同时也不考虑电阻压降,所以相电压:

(2)

根据公式可知,当无刷直流电动机一相绕组施加一定的电压Ux后,绕组的电感变化和电流变化率成反比。电感增大,则电流变化率减小;反之则增大。一相绕组的电感:

(3)

式中:Lx为相电感;Nx为绕组有效匝数;Λm为电机主磁路对应的磁导。

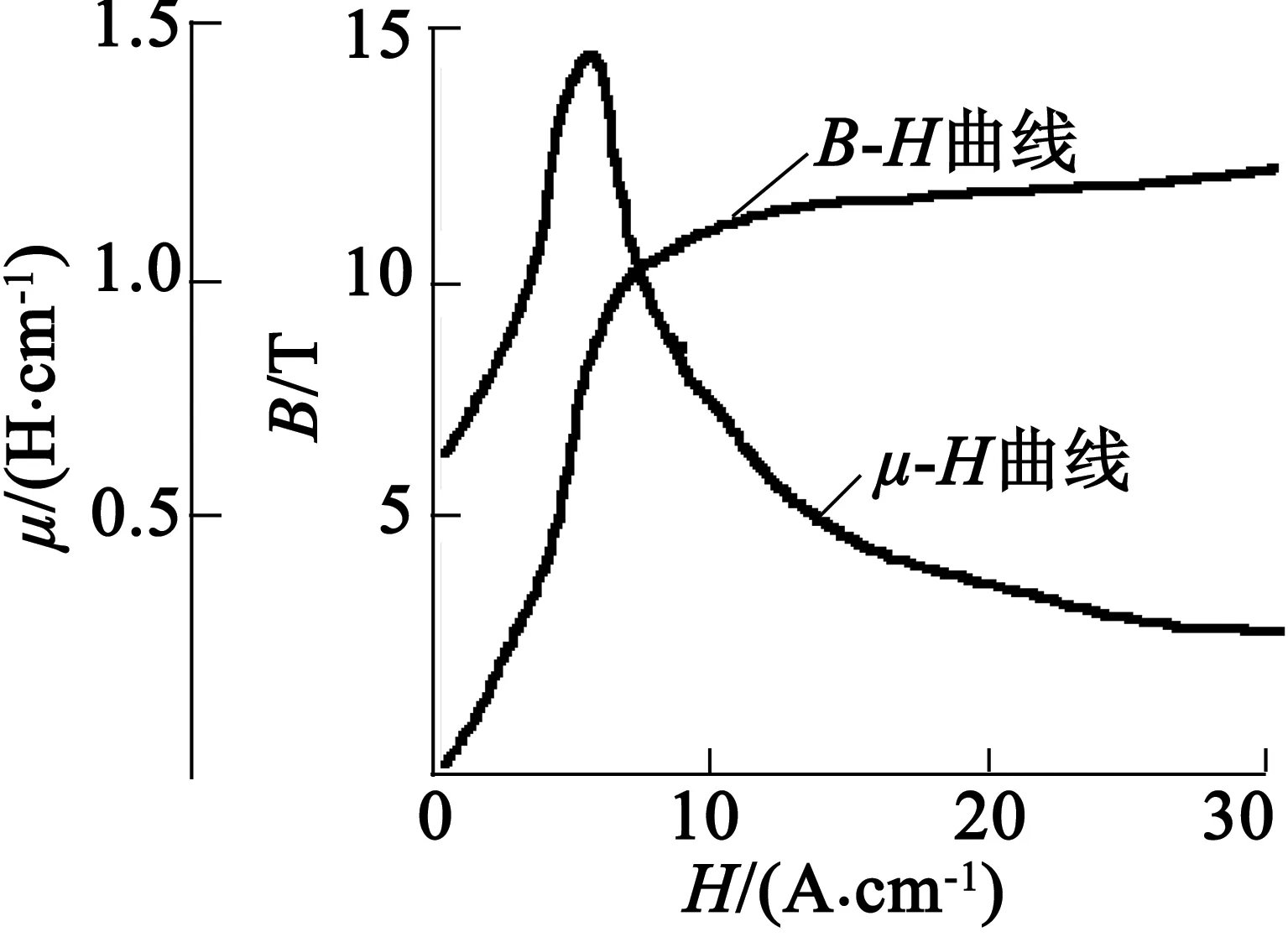

当绕组有效匝数一定时,绕组的电感和主磁路磁导成正比,无刷直流电动机的气隙磁导相对较小,主要为铁心磁导,因此绕组电感近似与电机铁心磁导率μ成正比[9]。硅钢片的磁化曲线和磁导率曲线的关系如图1所示。

图1 磁化曲线和磁导率曲线关系图

由图1可知,硅钢片的磁化曲线是非线性的,但其一般工作在最大磁导率右侧,因此如果如图2(a)所示的定子和转子相对位置处于顺磁方向,则磁导率下降,电感减小,相应的电流变化率增大。如果如图2(b)所示的两者处于逆磁方向,则磁导率上升,电感增加,相应的电流变化率减小。

(a) 顺磁方向

(b) 逆磁方向

根据以上分析,可以通过施加短时检测脉冲的方法,来确定相应的电流变化率。将电流变化率逆推回去,可以准确地确定转子所处位置范围,实现电机的零速起动。

2 无位置传感器无刷直流电动机起动新方法的实现

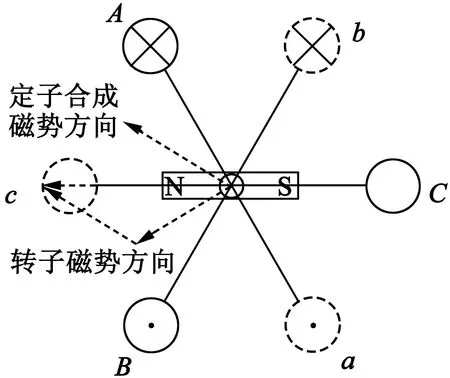

无位置传感器无刷直流电动机定位起动包括以下3个步骤。第一,定位转子的初始位置;第二,在转子缓慢加速过程中对其进行再次定位;第三,在电机运行中的状态切换。在定位转子的初始位置时,首先设定电流采样点的看门狗电压阈值,接着按图3将检测脉冲电压A(+)B(-)C(-)施加到电机上。在打开看门狗定时器的同时,不断对采集的电流进行A/D转换。当电流检测模块输出的电压值超过看门狗阈值电压后,记录下此时的定时器数值Tp1。当整个检测结束后,再得到一个峰值电流Ip1。最后利用式(4),记录此次加载的电流变化率ΔIp1:

(4)

接下来按同样方法将检测脉冲电压B(+)C(+)A(-)施加到电机上,并记录此次的计数器值Tp2,峰值电流Ip2以及电流变化率ΔIp2。

假设转子位置如图3所示,当按照A(+)B(-)C(-)通电时,转子磁势将对定子磁势产生去磁作用,电感增加,电流变化率减小。

按照B(+)C(+)A(-)通电则效果正好相反。实际测量可得ΔIp1<ΔIp2。这样进一步逆推回去,可以将转子位置确定在180°的范围内,如图3阴影部分所示。

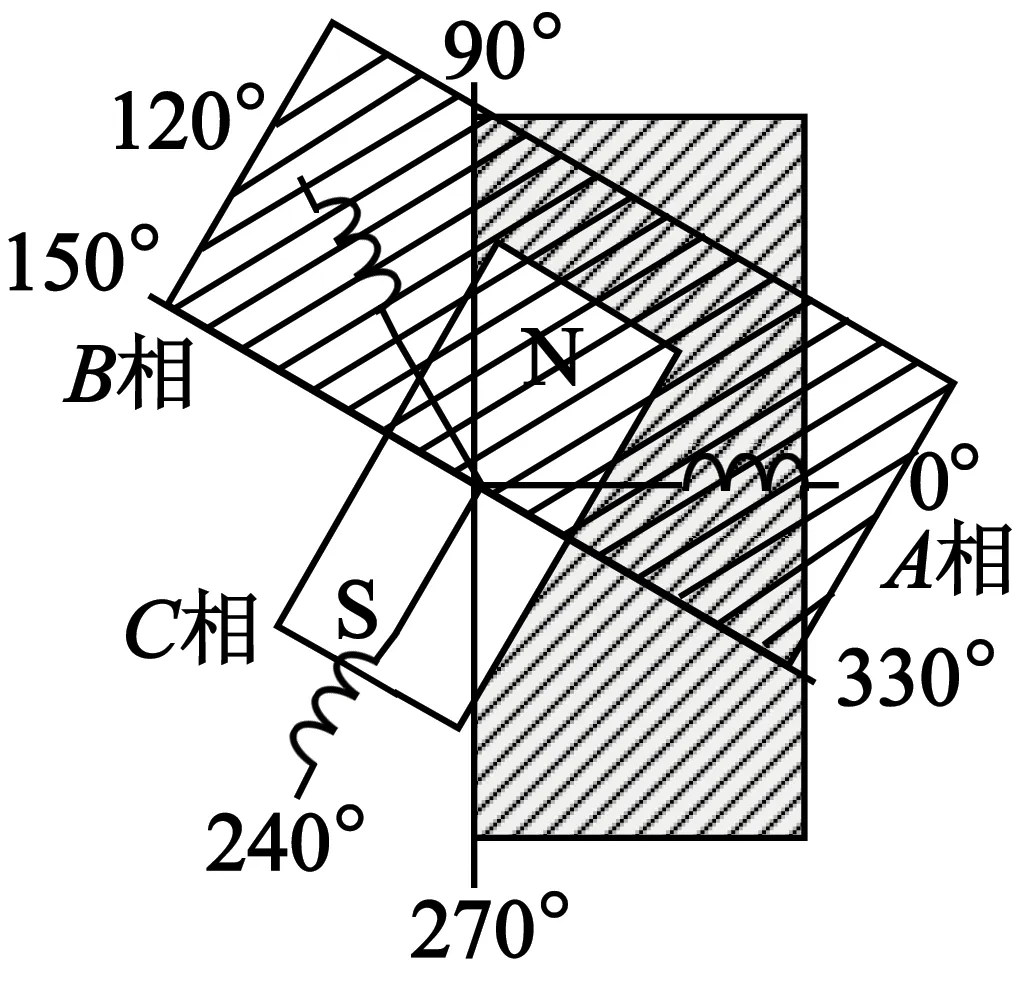

图3 第一轮脉冲检测

将转子位置确定在180°的范围内,还不能满足要求。为了实现更精确定位,按照上述方法再次施加C(+)A(-)B(-)和A(+)B(+)C(-)两个检测脉冲,最终记录下ΔIp3和ΔIp4,通过比较两者的值再逆推回去,就可以将转子确定在新的180°范围内,如图4(a)所示。综合前两个脉冲的检测,则可以把转子位置确定在120°范围内,如图4(b)所示。

(a) 检测确定区域

(b) 综合后确定区域

最后继续按照上述方法,施加B(+)A(-)C(-)和A(+)C(+)B(-)两个检测脉冲,记录下ΔIp5和ΔIp6。通过比较两者的大小再逆推回去,将转子确定在新的180°范围内,如图5(a)所示。综合前3个脉冲的检测,最终把转子位置确定在60°范围以内,如图5(b)所示,从而完成转子的初始定位过程。

(a) 检测确定区域

(b) 综合后确定区域

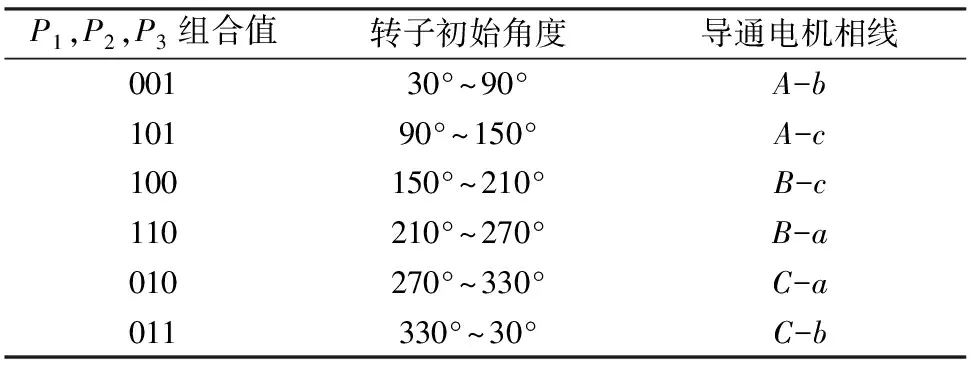

在确定转子初始位置后,需要确定对应导通的电机相线来进行加速,通过列表方式,将初始位置和导通相线对应起来。对于每次比较的电流变化率,若ΔIpn>ΔIp(n+1)(n=1,2,3),则将相应的Pn(n=1,2,3)置1,否则为0,从而有P1,P2,P3的组合值,来确定比较结果。根据比较结果,确定转子位置,并列出需要导通的电机相线,如表1所示。

表1 转子位置与起动输出表

确定好需要导通的相线后,则进入转子加速阶段。传统方法通常继续发出6个脉冲来检测当前转子位置,而通过观察表1我们可知,电机每运行过一个位置,P1,P2,P3可仅有一个值会改变。所以,在对电机转子进行再次定位时,仅需要判断P1,P2,P3中的某一个值是否变化即可确定转子的当前位置。例如,转子初始位置为(30°~90°)P1,P2,P3的组合值为001。所以,第一个驱动脉冲完成之后,只需发出检测P1对应的2个检测脉冲,判断P1是否发生变化,若P1发生变化,电机导通的相线由A-b变化为A-c。随着加速的逐步完成,反电势建立后便可完全切入反电势运行状态,完成电机的起动。

3 实验结果

本文在基于STM32F031的无刷直流电动机实验平台上进行了实验,验证了本文提出的无位置传感器无刷直流电动机的控制方法。实验用无刷直流电动机参数如表2所示。

首先测试了转速响应情况。图6(a)为有传感器状态下的转速响应曲线。图6(b)为采用本文的改进型脉冲检测法的转速响应曲线。通过对比可知,使用本文的改进型脉冲检测法可以实现额定负载情况下正常起动,并且在起动完成后可以顺畅地切换到反电势运行状态,并能较快稳定于额定转速。

表2 实验电机参数

(a) 有传感器运行速度曲线

(b) 改进型脉冲检测法速度曲线

接下来对两种情况的起动电流波形进行对比。图7(a)为有传感器情况起动电流波形,图7(b)为采用改进型脉冲检测法的起动电流波形。可以看出,采用本文的起动方法,电流没有传统三段式起动的明显抬升或异常。

(a) 有传感器电流波形

(b) 改进型脉冲检测法电流波形

由上述分析可得,本文的起动方法能够准确判断出起动时转子的初始位置,并顺利加速运行,实现电机的正常起动。

4 结 语

本文提出的无传感器无刷直流电动机起动方法,改进了传统电感法比较电流峰值的方法,提高了转子初始位置估计的准确度。在加速阶段减少了注入脉冲的数量,有效地简化了加速阶段的处理,提高了起动可靠性。同时,该方法可以有效地解决当前采用的多数反电势技术中存在的问题,并改善在无位置传感器的无刷直流电动机起动技术中电机转子初始位置难以估计及零速起动等问题。

考虑到电机制作时工艺的限制,各相绕组的电感和电阻值与理论值之间会有一定的偏差,对电流的检测值会产生一定影响,进而影响定位精度。为此,需要对改进型脉冲检测法做进一步的研究。可以通过在线测量电机绕组的电感和电阻,来补偿与理论值之间的误差,从而提高该方法的适配性。总之,该方法当前可以实现高精度的无传感器无刷直流电动机的起动和运转。随着在该方向的深入研究,该起动控制方法的可用范围将逐步扩大。

[1] 王强,王友仁,王岭,等.无位置传感器无刷直流电机闭环起动方法[J].电机与控制学报,2013,17(11):41-46.

[2] 张勇,程小华.无位置传感器无刷直流电机起动方法研究[J].微电机,2013,46(11):88-91.

[3] 张磊,肖伟,瞿文龙.直接检测无刷直流电机转子位置信号的方法[J].清华大学学报(自然科学版),2006,46(4):453-456.

[4] 朱乐乐,王宜怀,胡玉鑫,等.基于DSC的无刷直流电动机过零检测方法[J].微特电机, 2013,41(1):24-26.

[5] 沈建新,吕晓春,杜军红,等.无传感器无刷直流电机三段式起动技术的深入分析[J].微特电机,1998(5):8-11.

[6] 刘军,李天舒.单片机在无位置传感器无刷直流电机开环起动中的应用[J].船电技术,2006,26(3):35-38.

[7] LEE W J,SUL S K.A new starting method of BLDC motors without position sensor[J].IEEE Transactions on Industry Applications,2006,42(6):1532-1538.

[8] 吕鲁莹,陈敏祥.无刷直流电动机无位置传感器技术的新发展[J].微特电机,2008,36(9):56-59.

[9] 秦虹,杨杰.高频电压脉冲注入法检测BLDCM转子位置研究[J].微电机,2009,42(8):30-32.

[10] 李新华,戈小中,吴迪.基于电感法无刷电动机转子初始位置的辨识[J].微特电机,2009,37(5):6-8.