激光剪切干涉三维形貌测量

刘光明,余学才,任华西,马 飞,鲁楷锋

(电子科技大学光电信息学院,四川 成都 610054)

1 引 言

物体表面三维形貌测量技术可以分为相干测量和非相干测量。非相干测量系统所用的光源是非相干光源,其投影在被测物体表面单位面积内的条纹数目较少,从而限制了在测量三维微小物体形貌时的测量精度。相干三维形貌测量目前主要有全息干涉法、散斑干涉法、白光干涉和光纤干涉法等。全息干涉法[1]是利用全息照相技术获得被测物体表面在变形前后的光波波阵面相互干涉所产生的干渉条纹图,以分析物体变形的一种干涉量度方法,是实验应力分析方法的一种。该方法有着很高的测量精度和灵敏度,缺点是测量过程和后续的处理比较复杂,不适合实时性要求高的应用场景;电子散斑干涉测量利用大错位晶体棱镜进行三维测量,大错位晶体棱镜的分束角度难以掌控,容易影响干涉条纹质量,且该棱镜原材料只有昂贵的方解石比较合适[2];白光干涉法利用白光的零级条纹来指示零光程差位置,从而获得各点的相对高度,该方法适合大范围测量,且精度高,缺点是需要对被测表面进行扫描[3];光纤干涉法[4-5]一般采用马赫-泽德光纤干涉仪结构,利用参考臂和测量臂来进行测量,其缺点是容易受振动等恶劣环境的干扰。此外,还有采用迈克尔逊干涉原理的测量方法,纵向精度较高,但纵向测量范围不能超过半波长,然而很多微结构表面有几个微米高度变化,远远超过光波波长。

非相干光栅投影光学轮廓测量一般用面结构的线阵光照射被测表面,有不同形式空间编码,构成一个二维空间面阵,常用的形式是产生光强沿一个方向周期变化的线阵,称为光栅。用投影仪将光栅成像到被测物体表面,使用相机获取表面图像,通过求解物体表面对光栅的相位调制获得物体表面轮廓数据。光栅投影轮廓测量是国际国内研究得最多的3D轮廓测量,特别是我国很多团队近年来进行了卓有成效的研究[6-11]。

本文提出了一种基于激光剪切干涉条纹阵列的三维形貌测量方法,设计了具有完全共光路的条纹产生光路。该方法能够产生微米级密度的周期性干涉条纹,因此能获得细微的形貌信息,为进一步的微结构3D形貌测量提供了基础。该方法克服了传统两臂干涉中容易受振动等恶劣环境影响的缺点。论文利用相位解包裹技术进行了实验测量,初步得到了三维形貌测量结果。

2 剪切干涉原理

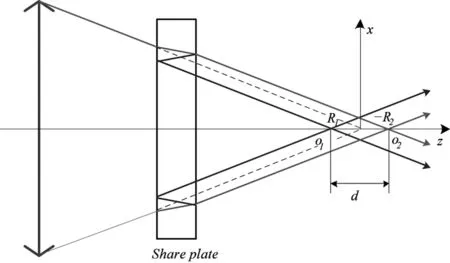

激光剪切干涉通过某种剪切元件,将具有空间相干性的波面分裂为两个具有一定相位差的完全相同或相似的两个波面,由于两波面上各点是相干的,于是在两个波面重叠的区域便会产生剪切干涉条纹。产生剪切干涉的方法有很多,主要有基于几何光学原理、衍射原理和偏振原理三种方法。如图1所示,我们采用基于几何光学原理实现的方法,其利用光束在剪切元件上的反射和折射来实现。

图1 剪切干涉原理Fig.1 Shear interference principle

通过一块薄介质剪切板,入射球面波在介质板两个面上产生反射,分裂为两个球面波,设一个球面波的球心为O1,另一个球面波球心为O2,两球心之间的距离为d。以两球心之间中点位置为z轴零点,在横向某个位置(x),两球面波半径分别为R1、R2,以光波的光轴为Z轴建立坐标系。设激光波长为λ,波矢为k,因此两条光线的相位差为:

(1)

(2)

在x=0处,则:

Δφ(0)=kd

(3)

在两球心之间的中点处,当沿着X轴方向产生一个微小位移Δx时,所引起的相位变化为:

Δφ(Δx)=2k[(d/2)2+Δx2]1/2

(4)

当位移变化一个亮条纹周期距离时,所引起的相位变化为2π,由此可得两条相邻亮条纹的间距:

(5)

其中,λ是微米级;d可以通过镀膜方式制作,厚度可以控制在几微米,因此可以产生周期为几微米的干涉条纹(例如d=5μm,λ=0.65 μm,Δx=1.80 μm)。

机械结构某一位置发生疲劳失效所需的周期数取决于材料自身性能和应力波动。对于特定材料而言,这些信息由疲劳SN曲线(应力-寿命曲线)给出。本文采用Workbench软件自带的材料数据库所给出的S-N曲线作为材料疲劳分析数据(见图9)。

3 实验装置及实验流程

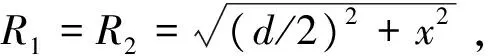

本文所设计的激光剪切干涉三维形貌测量系统如图2所示。它主要由三部分组成:条纹产生系统、相移系统和图像处理系统。

3.1 剪切干涉条纹产生

条纹产生系统是整个测量系统的重要组成部分。在对微小物体的形貌进行测量时,投影的条纹需要条纹稳定,以便提供正确的相位差;条纹清晰细密,被测物体表面单位面积内投影的条纹数目越多,测量精度就越高。因此,获得稳定细密的干涉条纹是整个测量系统的重要前提。根据以上条件,我们设计了一套图2所示的完全共光路的条纹产生光路,该光路系统由光源、透镜和平行平板组成。以波长632.8 nm的氦氖激光器作为光源,并用一个短焦距凸透镜将光线聚焦,第一块平行平板用做分束器,第二块平行平板为剪切元件,如图2中所示,会有两个区域会产生干涉条纹,本实验使用的是区域I的干涉条纹,干涉区域小,可用于测量微小物体;区域II的干涉面积较大,可用于远处大物体的轮廓测量。

图2 激光剪切干涉三维形貌测量系统结构Fig.2 Three-dimensional shape measurement system structure based on laser shearing interference

3.2 相移调节

精确控制条纹相位移动是整个测量过程的关键。根据高斯光束在空间传播的规律,球面波半径会随着光束传播距离的变化而变化,因此改变剪切板与投影平面之间的距离,就能实现剪切干涉条纹在空间的相位移动。本次实验采用精度为1/100 mm的微位移平台来控制剪切板与投影平面的距离,如图2所示。只要精确地计算与控制相位的移动,利用四步相移法就能准确地求解被测物体表面的截断相位,进而解包裹得到被测表面的连续相位。

3.3 实验流程

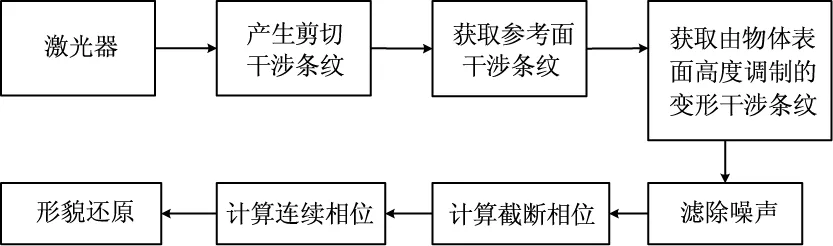

图3说明实验的主要操作流程。首先利用激光器产生细密的剪切干涉条纹,并结合四步相移法分别提取参考面和由被测物体表面高度所调制的干涉条纹;其次,采用中值滤波算法,消除激光条纹的散斑噪声,得到被测物体表面的包裹相位;最后利用最小二乘法等解包裹算法对上一步的包裹相位进行展开,获得被测物体表面的连续相位并实现物体表面形貌的三维重建。

图3 激光剪切干涉三维形貌测量流程Fig.3 Process of three-dimensional shape measurement based on laser shearing interference

4 实验结果

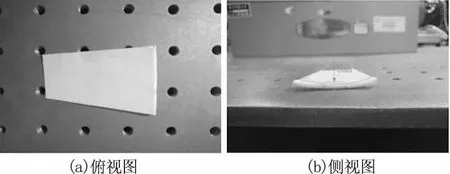

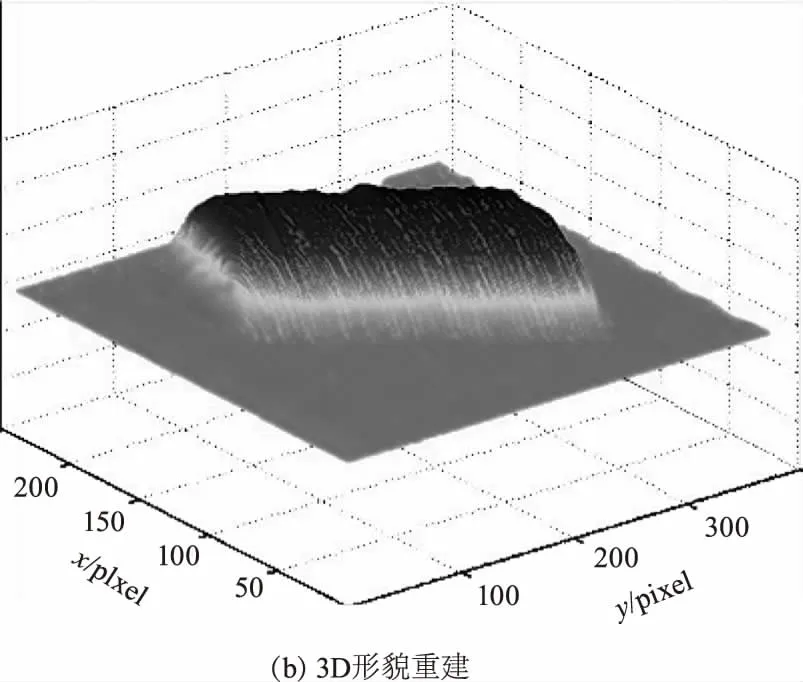

本文选择一个楔形薄片和一个木块作为测量样本,分别对薄片和木块表面形貌进行测量,薄片边缘稍稍往上翘起,弧形中间厚度为3 mm,边缘高度为4 mm。

4.1 四步相移结果

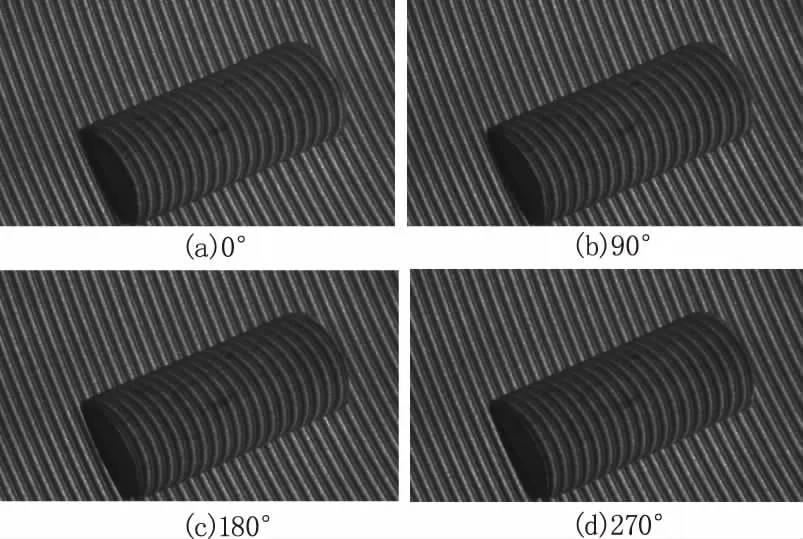

利用如图2中所示的相移装置,调节微位移平台,即改变剪切平板与投影平面的距离,使投射在被测物体表面上的剪切干涉条纹分别产生0°、90°、180°、270°的相位移动,并采集对应的图片,实验结果如图4所示。

图4 干涉条纹进行0°、90°、180°、270° 相移的结果Fig.4 The results of 0°、90°、180°、270° phase shift for interference fringes

4.2 噪声滤波

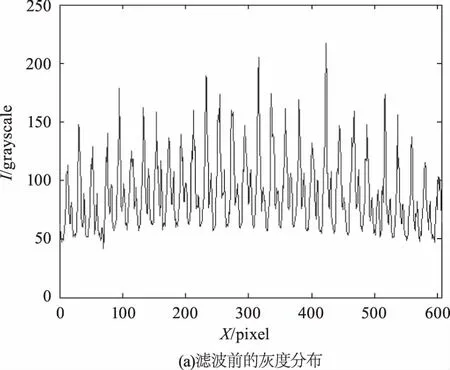

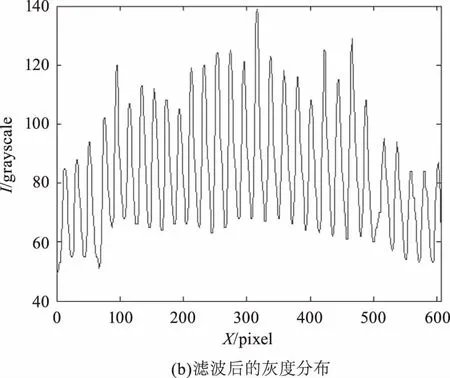

由于采用波长为632.8 nm的氦氖激光器作为光源,激光具有高亮度的特点,相干光在被测物体表面反射时会形成不规则的强度分布,出现随机分布的颗粒状斑点,从而引起相位解调随机误差。这些散斑噪声干扰了对有用信息的提取,噪声处理影响着后面相位解包裹的准确度。图像斑点噪声的处理一方面要尽量去除斑点噪声,另一方面要保持图像边缘和纹理细节信息。目前的空间滤波算法,如均值滤波、中值滤波、Lee滤波方法对滤除斑点噪声都有很好的效果。但均值滤波容易使边界模糊,丢失细节信息;Lee滤波利用图像局部统计特性,进行图像斑点滤波,算法比较复杂耗时;中值滤波模糊程度比较低,能保留边缘细节信息,对处理随机的椒盐噪声非常有效。通过实验比较,综合考虑噪声处理效果和算法的时间效率,我们最终采用了中值滤波算法,能有效地削弱本实验中所产生的随机斑点噪声。图5所示为实验过程中对一幅剪切干涉条纹图像中的第100行数据进行滤波前后的对比,图5(a)为滤波前的灰度分布,图5(b)为滤波处理后的灰度分布,从图中可以很明显地看出滤波处理使斑点噪声基本上消除。

图5 剪切干涉条纹图像中第100行采样的灰度分布Fig.5 Shear interference fringe grayscale distribution for line 100 sampling

4.3 相位解包裹和3D重建

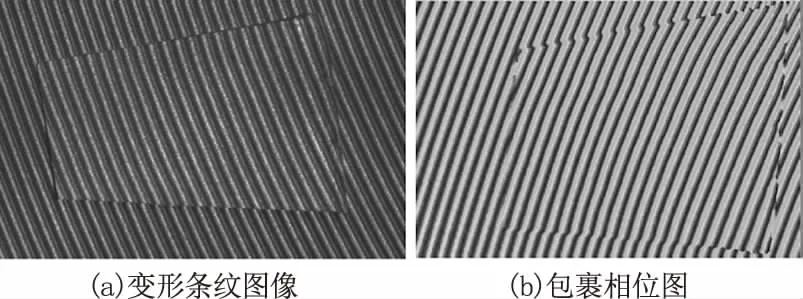

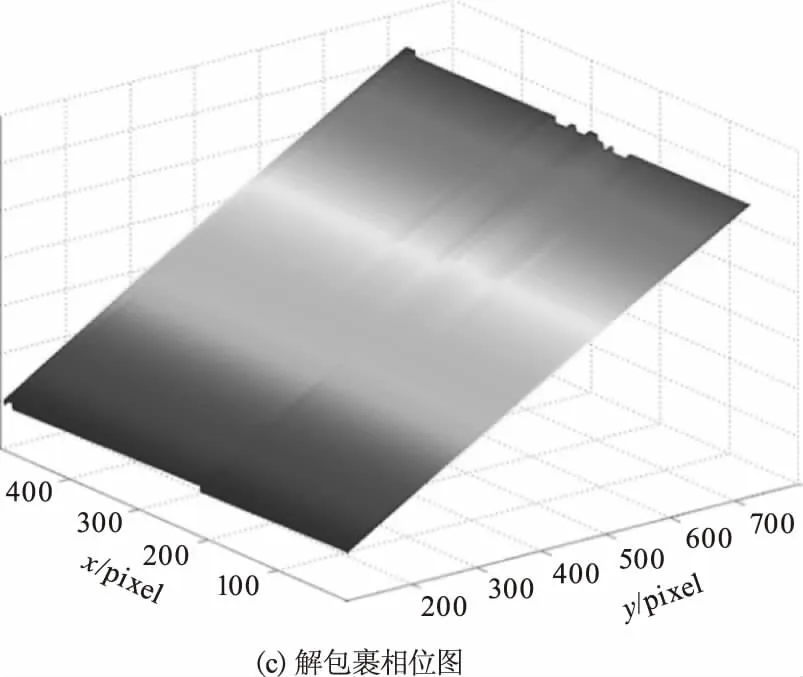

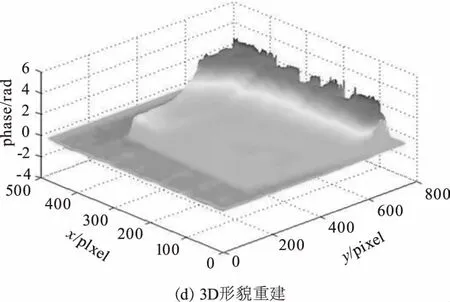

薄片的原图和测量结果如图6、7所示,其中图7(a)为采集的其中一幅受被测表面形貌调制的条纹图像,图7(b)为由变形条纹图像计算得到的包裹相位图,图7(c)为对包裹相位进行展开得到的解包裹相位图,图7(d)为根据所采集图像进行3D重建得到的结果。木块实物图和测量结果如图8所示,图8(b)即为对所测木块表面形貌的3D重建结果。

图6 楔形薄片的原图Fig.6 The original picture of wedge chip

图7 薄片形貌测量结果Fig.7 The shape measurement results of wedge chip

图8 木块表面形貌测量结果Fig.8 The shape measurement results of wood surface

5 结 论

本文提出了一种基于激光剪切干涉条纹的三维形貌测量方法,设计了具有完全共光路的激光剪切干涉条纹的产生光路,并采用平行平板作为剪切元件,结合微位移平台实现干涉条纹相位的精确移动,对一整套测量系统进行了构建。所提出的光路结构简单,操作容易,干涉条纹稳定。利用本方法对薄片和小木块分别进行了实验测量分析,实现结果初步验证了本方法的原理用于物体3D形貌测量的可行性。用镀膜方式制作介质层,代替图2所示的剪切板,本方法能够实现微米量级干涉条纹,用显微镜获取条纹图像,因此有可能用于微结构3D形貌测量,例如微电子芯片3D形貌测量。

参考文献:

[1] LIU Cheng,ZHU Jianqiang.Basic characters of digital holographic profiling[J].High Power Laser and Particle Beams,2002,14(3):328-330.(in Chinese)

刘诚,朱健强.数字全息形貌测量的基本特性分析[J].强激光与粒子束,2002,14(3):328-330.

[2] SUN Ping,YU Liguo,GAO Xiumei.The measurement technology of the interferometric morphology of large displacement electron speckle based on square prism[J].Journal of shandong normal university (natural science edition),2009,24(4):151-152.(in Chinese)

孙平,于立国,高秀梅.基于方棱镜的大错位电子散斑干涉形貌测量技术[J].山东师范大学学报:自然科学版,2009,24(4):151-152.

[3] DAI Rong,XIE Tiebang,CHANG Suping.A vertical scanning white-light interfering profilometer[J].Optical Technique,2006,32(4) 545-547,552.(in Chinese)

戴蓉,谢铁邦,常素萍.垂直扫描白光干涉表面三维形貌测量系统[J].光学技术,2006,32(4):545-547,552.

[4] DUAN Xiaojie.Research on technologies of structured light 3D profilometry based on fiber optic interference fringe projection[D].Tianjin:Tianjin University,2013.(in Chinese)

段晓杰.基于光纤干涉条纹投射的结构光三维形貌测量技术研究[D].天津:天津大学,2013.

[5] ZHANG Cong.Research on the key technology of the three-dimensional topography of an object based on optical interference projection[D].Tianjin:Tianjin University,2009.(in Chinese)

张聪.基于光纤干涉投射的物体表面三维形貌测量关键技术研究[D].天津:天津大学,2009.

[6] SU Xianyu,ZHANG Qican,CHEN Wengjing.Three-dimensional imaging based on structured illumination[J].Chinese Laser,2014,41(2):1-10.(in Chinese)

苏显渝,张启灿,陈文静.结构光三维成像技术[J].中国激光,2014,41(2):1-10.

[7] ZHANG Qican,SU Xianyu.Research progress of dynamic three-dimensional shape measurement [J].Laser & Optoelectronics Progress,2013,50(1):1-14.(in Chinese)

张启灿,苏显渝,动态三维面型测量的研究进展[J].激光与光电子学进展,2013,50(1):1-14.

[8] Zhang Qican,Su Xianyu.High-speed optical measurement for the drum head vibration[J].Optics Express,2005,13(8):3310-3316.

[9] Zhang Qican,Su Xianyu,Cao Yiping,et al.An optical 3D shape and deformation measurement for rotating blades using stroboscopic structured illumination[J].Optical Engineering.2005,44(11):1-7.

[10] Feng Shijie,Chen Qian,Zuo Chao,et al.High-speed real-time 3-D coordinates measurement based on fringe projection profilometry considering camera lens distortion[J].Optics Communications,2014,329(2):44-56.

[11] Liu Yongjiu,Gao Hao,Gu Qingli,et al.A fast 3-D shape measurement method for moving object[C].International Conference on Progress in Informatics and Computing.IEEE,2014:219-223.