38CrMoAl钢表面不同厚度搪瓷涂层的组织和性能

,,,,

(1.长安大学材料科学与工程学院,西安 710061;2.宁波工程学院材料与化学工程学院,宁波 315211)

0 引 言

近年来,随着全球塑料产品消费需求量的增长,注塑机的使用量大幅度增加。螺杆是注塑机的关键零部件,常用渗氮钢(如38CrMoAl钢)、40Cr钢、不锈钢等材料制造。在生产塑料制品的过程中,螺杆常处于高温、高压作用下,极易因磨损、腐蚀[1-2]而失效。目前,常采用气体或离子渗氮、电镀、冷/热喷涂等表面处理方法来提高螺杆的耐磨和耐腐蚀性能。但是,表面铬层因组织不均匀、与基体结合强度低而在工作中易发生局部脱落,导致螺杆和料筒的磨损或腐蚀;硬质合金涂层具有很高的硬度,但是国产质量不稳定,且耐腐蚀性能也不高;渗氮处理后螺杆的综合性能较好,但渗氮钢价格高,渗氮层抗氯化氢腐蚀能力弱。搪瓷材料具有优异的耐腐蚀性能,在金属表面涂覆搪瓷涂层既能保留金属材料优良的物理和力学性能,又能继承搪瓷材料优异的耐磨、耐高温、耐腐蚀等性能,而且搪瓷材料安全可靠、无危害,其他任何材料都很难同时具备这些特点。目前,搪瓷涂层在航天、化工等领域已得到较多应用[3-5]。

为此,作者在38CrMoAl钢表面制备不同厚度的搪瓷涂层,研究了涂层厚度对涂层微观结构、硬度、耐磨性和耐腐蚀性能的影响,为搪瓷涂层在注塑机螺杆表面的应用提供试验依据。

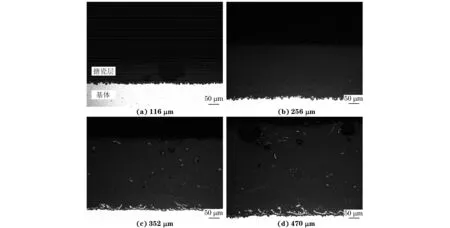

图1 不同厚度搪瓷涂层试样的截面OM形貌Fig.1 Cross-section OM morphology of samples with different thicknesses of enamel coating

1 试样制备与试验方法

1.1 试样制备

基体材料为38CrMoAl钢,调质态,尺寸为28 mm×24 mm×3.5 mm,其化学成分如表1所示;涂层材料为商用A8005搪瓷粉,主要组成有氧化硅、硼砂、钾长石、钠长石、氧化镍、氧化钴等,由湖南立发釉彩科技有限公司提供。

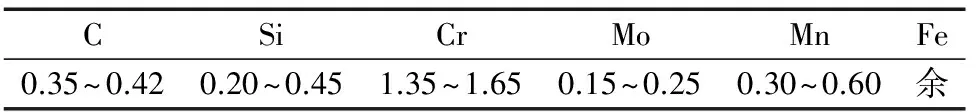

表1 38CrMoAl钢的化学成分(质量分数)Tab.1 Chemical composition of 38CrMoAl steel (mass) %

38CrMoAl钢试样经脱脂喷砂处理,在丙酮溶液中超声清洗15 min后,放入干燥箱中待用。称取适量搪瓷粉,按照搪瓷粉与无水乙醇的质量比为3.4∶1量取无水乙醇,在烧杯中用玻璃棒搅拌,再用保鲜膜密封后超声搅拌20 min,得到搪瓷浆料。将载玻片搭接在38CrMoAl钢试样的四周,倒入搪瓷浆料,用刷子刮掉表面多余的浆料后,在45 ℃保温30 min烘干,再置于MFLC-7/12A型箱式电阻炉中于900 ℃保温45 min烧结,随炉冷却。通过改变载玻片叠放的数量将涂层的厚度分别控制在116,256,352,470 μm,误差在±10 μm。

1.2 试验方法

使用Axio Observer ZIM型光学显微镜(OM)观察涂层试样的截面形貌。利用MH-5D型显微硬度计测涂层表面硬度,载荷为0.98 N,保载时间为10 s。利用Hitachi S-4800型扫描电镜(SEM)观察涂层截面的微观形貌,利用附带的Bruker-5030型能谱仪(EDS)进行微区成分分析。使用HT-1000型销盘摩擦磨损试验机进行摩擦磨损试验,温度为室温,采用干摩擦方式,载荷为10 N,磨损时间为30 min,转速为637 r·min-1,配对摩擦副为直径5 mm的Si3N4陶瓷球。使用Micro XAM-100型白光干涉仪测定磨痕轮廓,计算磨损体积V和磨损率mr,计算公式分别为

V=πdwt/2(1)

mr=wt/(2Fn)(2)

式中:w为磨痕宽度;t为涂层磨损厚度;πd为磨痕中间圆弧对应的圆的周长;F为载荷;n为旋转圈数。

使用YFJ-60型盐雾腐蚀试验箱进行中性盐雾腐蚀试验,腐蚀介质为氯化钠溶液,质量浓度为(50±5) g·L-1,温度为(35±1) ℃,腐蚀时间为144 min,试样尺寸为28 mm×24 mm×3.5 mm,边缘用胶带保护,搪瓷层表面正对盐雾流动方向。根据GB/T 6461-2002,以RP/RA来表征试样的耐腐蚀性能,其中RP为保护评级,RA为外观评级。RP计算公式为

RP=3(2-lgA)(3)

式中:A为基体金属腐蚀面积占总腐蚀面积的分数。

2 试验结果与讨论

2.1 截面形貌

由图1可以看出:随着厚度的增加,搪瓷涂层中的气孔数量先减后增。在烧结过程中,搪瓷涂层的流平性[6]和产气量是影响搪瓷涂层气孔数量的主要因素。厚度较薄时,搪瓷粉用量较少,产气量也较少,且搪瓷釉料熔融时气体更易逸出,但气体逸出后留下的孔洞没有足够的瓷釉进行填充;随厚度增加,产气量虽然增大,但熔融瓷釉可充分填充气孔,因此气孔数量减少;当厚度过厚时,产气量高且瓷釉不易烧透,其流平性较差,因此气孔数量又增多。当厚度为256 μm时,整个搪瓷涂层表面光滑致密,细腻度好,且气孔数量最少。

由图2可以看出,256 μm厚搪瓷涂层与38CrMoAl钢基体的结合界面呈互相镶嵌的齿状啮合,基体与瓷釉之间明显有物质的相互渗透,即瓷釉与基体之间通过机械啮合力[7]和化学键力[8-9]形成了牢固结合。

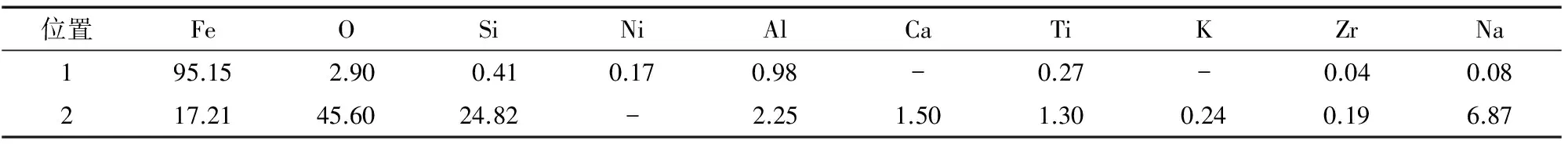

由表2可以看出:靠近结合界面的基体(位置1)中含有铁、硅、镍、氧、铝等元素,对比基体和搪瓷粉成分可知,熔融的搪瓷粉渗透到了基体中;靠近结合界面的搪瓷涂层(位置2)中含有硅、氧、钛、铁等元素,铁元素的存在说明基体中的元素也扩散进入了涂层中。这种元素的相互扩散有利于提高结合强度。

图2 256 μm厚搪瓷涂层试样的截面SEM形貌Fig.2 Cross section SEM morphology of sample with 256 μmthick enamel coating

表2 基体与搪瓷涂层结合界面处不同位置(见图2)的EDS分析结果(质量分数)Tab.2 EDS analysis results of different positions (shown in Fig.2) at bonding interface of substrate and enamel coating (mass) %

2.2 表面硬度

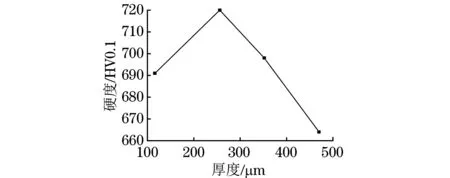

由图3可以看出:随着厚度的增加,搪瓷涂层的表面硬度先增后降。涂层的硬度与其致密程度有关,随厚度的增大,搪瓷涂层中的气孔数量呈先减后增的变化趋势,即致密程度先增后降,因此涂层的表面硬度也先增后降。

图3 搪瓷涂层的表面硬度随厚度的变化曲线Fig.3 Surface hardness vs thickness curve of enamel coating

2.3 耐磨性能

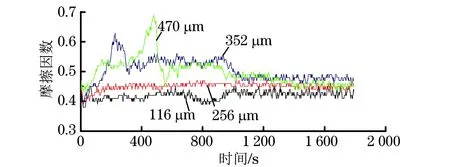

由图4可以看出,116 μm厚搪瓷涂层的摩擦因数在对磨过程中有较小波动,256 μm厚搪瓷涂层的摩擦因数最稳定,352 μm和470 μm厚搪瓷涂层的摩擦因波动较大。256 μm厚搪瓷涂层内的气孔较少,涂层较致密,在对磨过程中涂层不易剥落[10],因而摩擦因数曲线平稳;而厚度过低或过高时搪瓷涂层中的气孔均较多,在对磨过程中涂层极易剥落,因而摩擦因数曲线波动较大。

图4 不同厚度搪瓷涂层的摩擦因数随磨损时间的变化曲线Fig.4 Friction coefficient vs wear time curves of enamelcoating with different thicknesses

由表3可知,搪瓷涂层的耐磨性随厚度的增加先增后降,256 μm厚搪瓷涂层的耐磨性最好,其次为116 μm厚涂层的,这与硬度的变化趋势一致。搪瓷涂层的硬度、与基体的结合强度是影响其耐磨性的主要因素。当厚度为256 μm时,搪瓷涂层的硬度最大,与基体结合紧密,且涂层较致密,因而耐磨性最好;而厚度过低或过高都会导致搪瓷涂层疏松多孔,硬度降低,在摩擦过程中气孔处的涂层更易剥落,因而耐磨性较差。

表3 不同厚度搪瓷涂层的磨痕宽度、磨损深度、摩擦因数与磨损率Tab.3 Grinding crack width, wear depth, friction coefficientand wear rate of enamel coating with different thicknesses

2.4 耐腐蚀性能

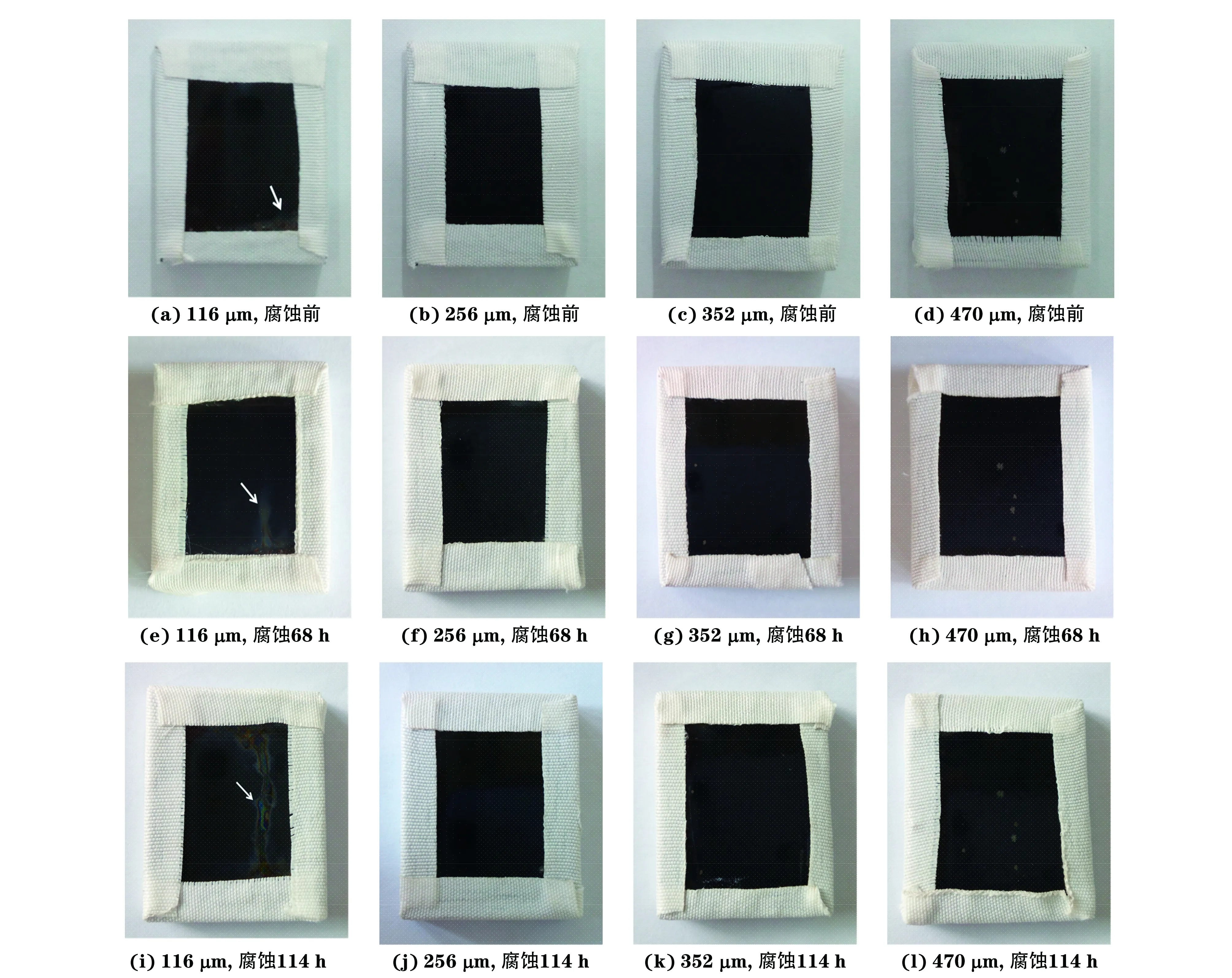

由图5可以看出:盐雾腐蚀68 h时,116 μm厚涂层的表面被腐蚀,腐蚀出现在表面气孔处,其他厚度涂层的表面没有明显的腐蚀痕迹;盐雾腐蚀144 h时,116 μm厚涂层表面被严重腐蚀(箭头处),其他厚度涂层表面仍没有明显的腐蚀痕迹。计算得到116 μm厚搪瓷涂层的RP/RA为9/2mA,即超过总面积0.1%的基体金属被腐蚀,超过总面积20%的涂层受到中度腐蚀;256 μm厚搪瓷涂层的RP/RA为10/10vsB,即基体金属和涂层均很难看到腐蚀痕迹;352 μm和470 μm厚搪瓷涂层的RP/RA均为10/9vsE,即未见基体金属腐蚀,但涂层表面有轻度的点蚀。综上所述,116 μm厚搪瓷涂层的耐腐蚀性能最差,256 μm厚搪瓷涂层的最好,352 μm和470 μm厚的次之。这是因为气孔率是影响搪瓷涂层耐腐蚀性能最主要的因素[6]。厚度过薄使气孔贯穿整个搪瓷涂层,腐蚀介质通过气孔直接侵蚀金属基体;厚度适宜的涂层结构较致密,能够有效阻挡腐蚀介质向基体表面的扩散,保护基体不被腐蚀;当厚度继续增加时,耐腐蚀性能没有明显变化,这是因为虽然厚度增加导致搪瓷涂层气孔增多,但气孔并没有贯穿整个搪瓷涂层,搪瓷涂层对腐蚀介质的阻挡作用依然存在。

3 结 论

(1) 在900 ℃保温45 min烧结后,随着厚度的增加,搪瓷涂层中的气孔数量先减后增,当厚度为256 μm时,涂层烧结致密性较好,表面光滑致密,内

图5 腐蚀不同时间前后不同厚度搪瓷涂层的表面形貌Fig.5 Surface morphology of enamel coating with different thicknesses before (a-d) and after (e-l) etching for different times

部气孔数量最少。

(2) 随着厚度的增加,搪瓷涂层的硬度、耐磨性能和耐腐蚀性能均先增后降,且均在厚度为256 μm时达到最大,硬度为720 HV0.1,磨损率为2.9×10-13m3·N-1·m-1,耐腐蚀性能评级RP/RA为10/10vsB。

参考文献:

[1] 骆芳,丁建波,孙东跃,等.激光合金化对注塑机螺杆使用寿命影响的研究[J].应用激光,2006, 26(5): 323-326.

[2] 朱计,类彦威,文耀锋,等.螺杆机筒表面处理的新方法及其工艺分析[J].橡塑技术与装备,2007, 33(8):42-47.

[3] 侯海涛.扫描欧洲陶瓷釉料新技术[J].建材发展导向,2005(3):53-54.

[4] 於福海,刘轶,蔡起康.关于创新发展开辟搪瓷新产品[J].中国搪瓷,2000,21(3):7-10.

[5] 王恩泽,鲍崇高,邢建东.涂层对氧化铝/耐热钢基复合材料磨料磨损性能的影响[J].西安交通大学学报, 2003, 37(9):945-948.

[6] 夏艳红.钢铁表面低温搪瓷改性研究[D].长春:吉林大学,2010:31-33.

[7] PAPARAZZO E, FIERRO G, INGO G M, et al. Microchemistry and mechanisms of adherence in steel/enamel interfaces[J]. Journal of the American Ceramic Society,1988,71(12):494-497.

[8] BOROM M P, PASK J A. Role of “adherence oxides” in the development of chemical bonding at glass-metal interface[J]. Journal of the American Ceramic Society,1966,49(1):1-6.

[9] PASK J A, FULRATH R M. Fundamental of glass-to-metal bonding: VIII, nature of wetting and adherence [J]. Journal of the American Ceramic Society,1962,45(12):592-596.

[10] 张春华,杨洪刚,张松,等.氧化铈对搪瓷涂层组织及摩擦磨损性能的影响[J].摩擦学学报,2005,25(3):198-202.