金属损伤结构复合材料胶接修补胶工程选择试验研究

张辰玉

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035)

飞机金属结构特别是铝合金结构在盐雾、水气、霉菌和工业废气等不利大气环境的侵袭下,容易发生腐蚀损伤[1-3]。金属腐蚀损伤修理通常采用清除腐蚀产物后进行局部加强的方法。传统的螺接加强和铆接加强需对待修部位打孔,孔边微裂纹可能会因局部应力集中而扩散为宏观裂纹,成为新的损伤源。复合材料补片胶接修理技术与传统的机械修理方法相比,具有结构质量增量小、抗疲劳性能和耐腐蚀性能好、修理时间短、成本低等优点,是一种优质、高效、低成本的结构修理方法[4-7]。自20世纪70年代澳大利亚空军成功采用高性能复合材料补片修理战机的疲劳裂纹和腐蚀损伤以来,该项新技术日益得到多国和各大航空公司的高度重视和推广应用[8-13]。

文中以2A12铝合金预制腐蚀损伤件为修补对象,分别用自主研制的常温固化填充材料、碳纤维预浸料和结构修补胶三种材料对腐蚀区域进行填充修补。考核不同的填充方法对含典型腐蚀损伤铝合金板力学性能的影响,从而为确定最佳修理工艺提供试验依据。

1 试件

1.1 制备金属腐蚀损伤件

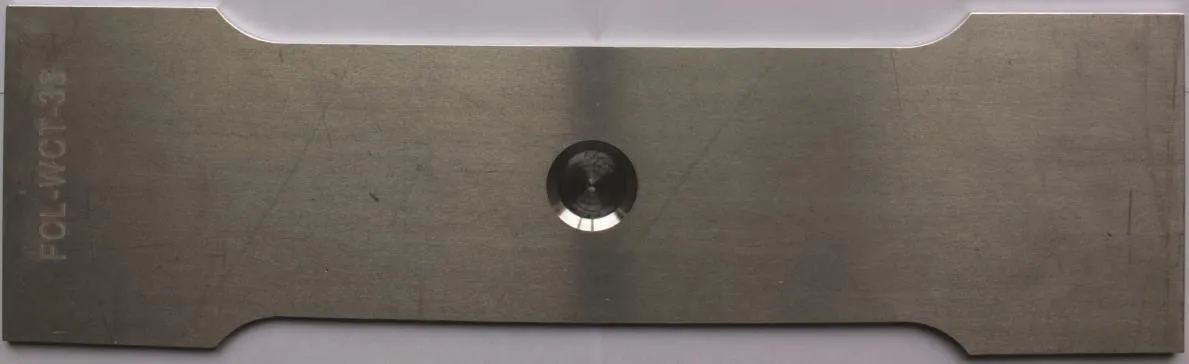

选取飞机常用的2A12铝合金板材为对象,针对典型的剥蚀腐蚀损伤形式,设计加工了中心含未穿透腐蚀坑的损伤结构件,模拟剥蚀损伤铝合金板在完全清除腐蚀产物后的情形。铝合金板尺寸为350 mm×80 mm×3 mm,在板中央铣一个下底面直径为20 mm,上底面直径为26 mm,深度为1.5 mm的梯形截面圆孔作为预制腐蚀坑,试样如图1所示。加工完成后,试验件经过磷酸阳极化表面处理。

图1 含未穿透腐蚀坑的损伤结构件

1.2 制备复合材料胶接修补件

以上述制作的金属腐蚀损伤件为修补对象,复合材料预浸料补片为修补材料,按以下步骤制备复合材料胶接修补件。

1)在裂纹板上划出修补范围,并进行打磨和清洗[14]。

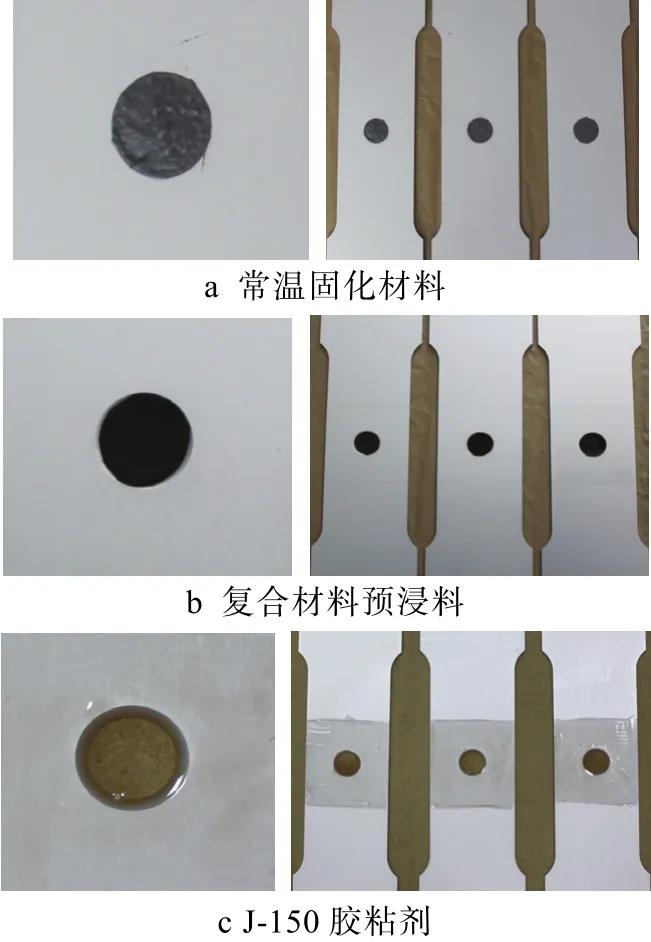

2)填充。分别采用自主研制的常温固化填充材料(填充效果见图2a)、1500型碳纤维预浸料(填充效果见图 2b)和 J-150结构修补胶(填充效果见图2c)对腐蚀坑区域进行填充。

3)贴片。按需要的尺寸剪裁补片,并将其贴补到待修表面(单面贴补),用电熨斗轻轻碾压补片使之与铝板紧密贴合[15]。

4)固化。采用便携式复合材料热补仪按两步固化法对试件进行加热固化。

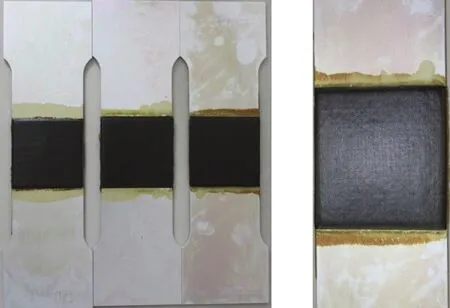

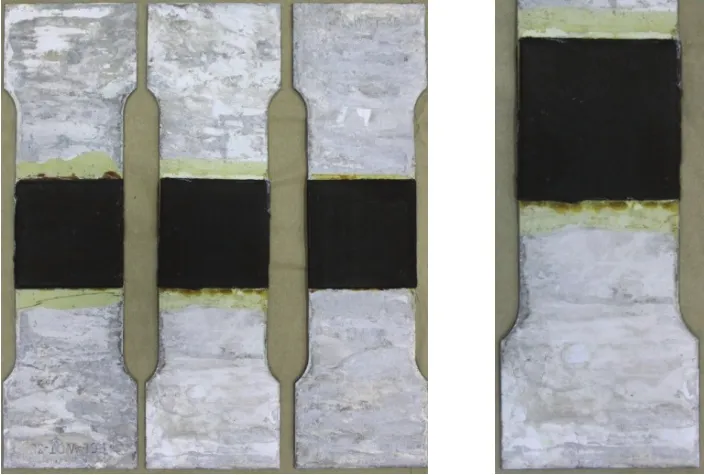

5)检查。通过上述工艺所得的试件外观清洁,无多余物。复合材料补片成型完好,无孔隙和其他缺陷,修补后的试样见图3。

2 试验

该试验包括实验室加速试验及力学性能试验两部分。

图2 填补腐蚀损伤试样

图3 复合材料修理件

2.1 实验室加速腐蚀试验

实验室加速腐蚀试验分别在 SU2000C高低温交变湿热环境试验箱进行湿热暴露试验、Q-Sun Xe-3HSC光照环境试验箱进行紫外老化试验及 VSC 1000盐雾环境试验箱进行盐雾试验。试验环境条件采用加速试验环境谱,基本构成如图4所示。

图4 加速腐蚀试验环境谱流程

2.2 力学性能试验

静力试验和疲劳试验分别采用 AG-X250 kN电子拉伸试验机和日本岛津生产的 LandMark-250 疲劳试验机进行试验。静力拉伸试验参照GB/T 1447—2005和 GB/T 228—2002进行,疲劳试验参照 GJB 1997—1994进行。

3 结果与讨论

3.1 实验室加速腐蚀试验

3.1.1 湿热试验

经过7天的湿热试验后,对比未经过环境试验的试验件发现,铝合金试件表面(不包括树脂覆盖区域)颜色从磷酸阳极化后的银白色转变为深浅程度不一的暗黄色或暗红色,树脂由原来的近乎无色转变为浅灰色,目视检查并不能发现明显的腐蚀或损伤,如图5所示。

图5 湿热试验后试件宏观特征

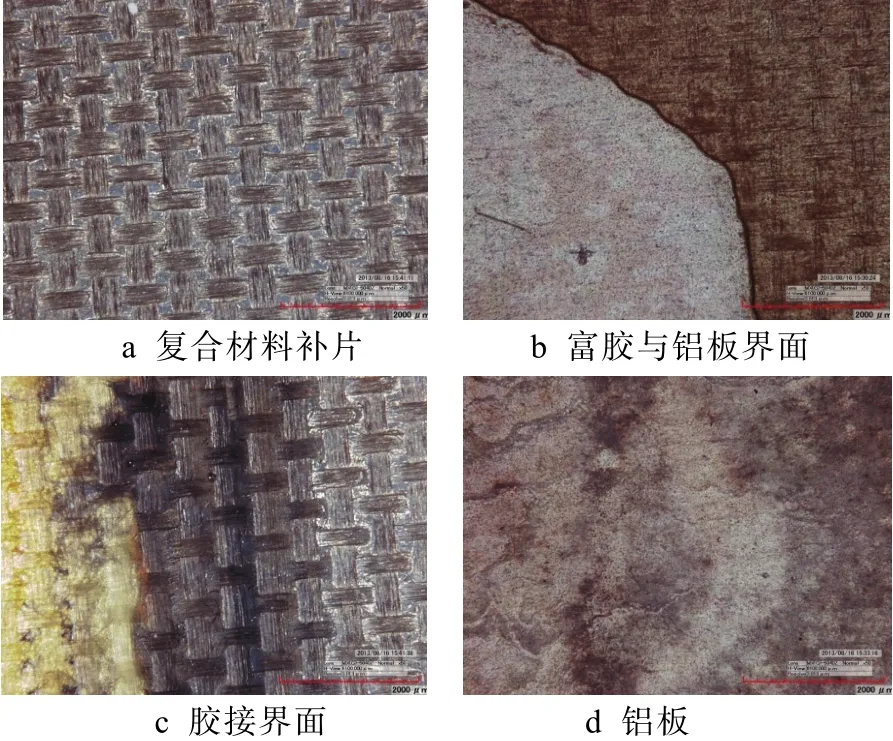

采用科视达 KH-7700三维体视显微系统从更小尺度来考察复合材料修理试件的形貌变化。从图6可以更清楚地看出,无论是复合材料补片、铝板,还是其胶接界面均未出现老化或腐蚀问题。这说明复合材料修理试件对湿热试验的不敏感,湿热抗性优异。铝合金表面出现的变色现象可能是磷酸氧化膜的结构或成分改变造成的。

3.1.2 紫外老化试验

图6 湿热试验后试件微观特征

紫外老化谱块试验设计主要针对非金属材料易老化的问题。经紫外灯的强烈照射后,试件表观最显著的变化是附着在补片四周的富胶(包括树脂和胶粘剂)颜色由近乎无色变为黄褐色(见图 7)。通过科视达KH-7700三维体视显微系统的照片可以清楚地看到富胶颜色的明显变化(见图 8),这说明紫外老化对有机物具有显著的老化作用。

图7 紫外老化试验后试件宏观特征

图8 紫外老化后试验后试件微观形貌

3.1.3 酸性盐雾试验

酸性盐雾谱块试验设计主要针对铝合金基体的腐蚀问题。

将试件从盐雾箱中拿出,经过碱性肥皂水的清洗、蒸馏水冲洗以及风干等步骤,得到预腐蚀一个周期的复合材料修理件。通过目视检查,发现试件的腐蚀情况有如下两个特点(见图9)。

1)绝大部分铝合金基体均出现膜状腐蚀产物。

2)铝板腐蚀程度差异很大,主要表现在两方面,不同试件的腐蚀情况不同;同一试件不同区域的腐蚀情况不同。

图9 酸性盐雾试验后试件宏观特征

由图10可以看出,复合材料没有明显的变化,富胶处继续老化,铝合金基体已产生点蚀(见图10b)和轻微剥蚀(见图10d)。

图10 酸性盐雾试验后试件显微形貌

铝板腐蚀程度出现较大差异,主要是由于铝板左右两侧的氧化膜被不同程度地破坏造成的。试件的铝合金部分经磷酸阳极化处理后,其表面形成阳极氧化膜。氧化膜本身具有较强的防腐功能,能够保护内部的铝合金基体不受环境的侵蚀。在进行复合材料胶接修理后,易对铝合金基体表面的氧化膜产生不同程度的破坏。氧化膜未破坏或破坏少,则腐蚀不明显;氧化膜破坏多,则腐蚀相对严重。

3.2 力学性能试验

3.2.1 静力试验

分别对使用了不同填充材料的修补件进行静力拉伸试验。试验结果表明:修补件均发生不同程度的脱胶,同时在修补区内萌生裂纹并发生母板断裂。如图11所示。

图11 采用不同填充材料修理后的试件失效情况

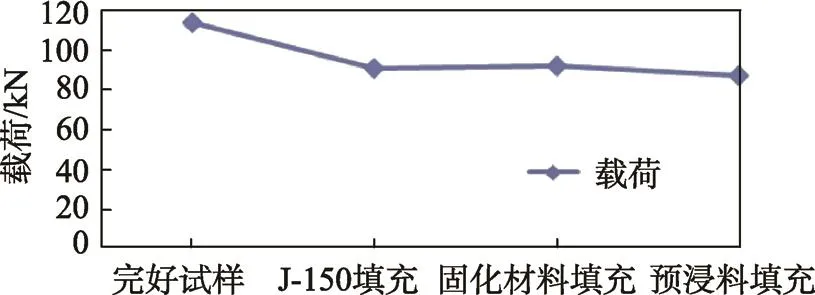

对经过腐蚀环境试验后的试件进行静力拉伸试验。采用J-150胶粘剂填充并修补修理后,损伤件的平均承载能力为 89.77 kN,较未修补裂纹板增幅达26.3%,承载能力保留率/恢复率达到78.8%。采用固化材料填充,J-150胶粘剂修理后,损伤件的平均承载能力为90.93 kN,较未修补裂纹板增幅达28.0%,承载能力保留率/恢复率达到 80.8%。采用预浸料填充,J-150胶粘剂修理后,损伤件的平均承载能力为85.85 kN,较未修补裂纹板增幅达20.8%,承载能力保留率/恢复率达到76.2%。如图12所示。

图12 不同填补方法对修补结构拉伸强度的影响

通过实验数据对比发现,采用常温固化材料、J-150胶粘剂填充修补的方法在恢复结构静拉伸性能方面较采用预浸料填充修补方式略有优势。由于采用J-150胶粘剂填充修补方法操作更简单、方便,所以在实际应用中,条件允许的情况下,推荐使用 J-150胶粘剂对腐蚀损伤区域实施原位填充修补。

3.2.2 疲劳试验

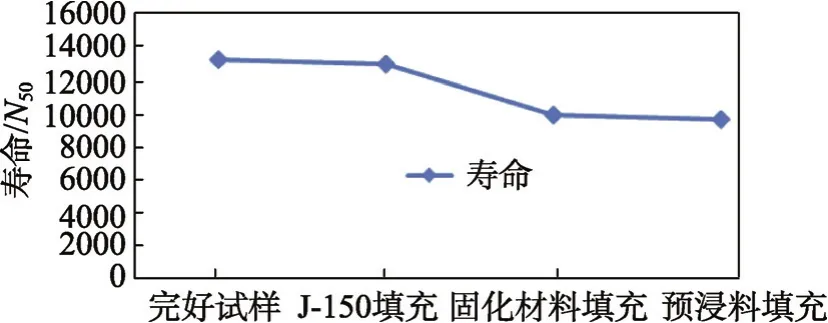

对在经过腐蚀环境试验后的试件进行了疲劳试验。非承力金属完好试样的平均疲劳寿命为 13 399周次,50%存活率时中值疲劳寿命(N50)为 13 373周次。采用J-150胶粘剂填充并修补修理后,损伤件的平均疲劳寿命为13 257周次,50%存活率时中值疲劳寿命(N50)为13 104周次,较未修补含未穿透腐蚀坑的损伤试样增幅达270%,承载能力保留率/恢复率接近100%。采用固化材料填充,J-150胶粘剂修理后,损伤件的平均疲劳寿命为10 272周次,50%存活率时中值疲劳寿命(N50)为10 085周次,较未修补含未穿透腐蚀坑的损伤试样增幅达 211%,承载能力保留率/恢复率达到 75.4%。采用预浸料填充,J-150胶粘剂修理后,损伤件的平均疲劳寿命为10 161周次,50%存活率时中值疲劳寿命(N50)为9 818周次,较未修补含未穿透腐蚀坑的损伤试样增幅达 210%,承载能力保留率/恢复率达到73.4%。如图13所示。

图13 不同填补方法对对疲劳性能的影响

通过实验数据对比发现,采用J-150胶粘剂填充并修补的方法在恢复结构力学性能方面的优势显著。因此在实际应用中,条件允许的情况下,推荐使用J-150胶粘剂填充并修补。

4 结论

该项试验主要包括中心含预制损伤铝合金试件的复合材料修理、实验室加速腐蚀试验和力学性能测试三部分内容。

1)对修理件依次进行了湿热、紫外老化、酸性盐雾等3项腐蚀环境试验。通过观察和统计分析,得出以下结论:湿热试验造成铝合金表面颜色的改变,但复合材料补片、铝板及其胶接界面未发现明显腐蚀。紫外老化试验使得富胶的颜色由无色变为黄褐色,即紫外老化对于有机物有显著的老化作用。经酸性盐雾试验后,绝大部分铝合金基体均出现膜状腐蚀产物,但是不同铝板腐蚀程度差异很大,主要表现为不同试件的腐蚀情况不同,同一试件不同区域的腐蚀情况不同,这主要是由于试验过程中铝合金表面的氧化膜被不同程度地破坏造成的。通过目视检查,未发现复合材料补片出现明显腐蚀老化现象。

2)试验通过测试和统计分析修理件的静力性能数据和疲劳性能数据,得到如下结论:在进行腐蚀坑填补时,采用固化材料填充、J-150胶粘剂修补的方法在恢复结构力学性能方面的效果较采用J-150填充并修补的方式略有优势,但由于采用J-150胶粘剂填充并修补的方法操作更简单、更高效,所以在实际应用中,在条件允许的情况下,推荐使用J-150胶粘剂填充并修补。

参考文献:

[1] 王彬, 苏艳. 铝合金大气腐蚀行为及其防腐措施研究进展[J]. 装备环境工程, 2012, 9(2)∶ 64-68.

[2] 谭晓明, 金平, 蔡增杰, 等. 腐蚀损伤对典型铝合金结构疲劳寿命的影响研究[J]. 装备环境工程, 2013, 10(6)∶9-13.

[3] 叶彬, 朱做涛, 穆志涛. 铝合金材料腐蚀形貌及裂纹扩展分析[J]. 装备环境工程, 2011, 8(4)∶ 54-58.

[4] 王遵, 张移山, 薛军, 等. 复合材料胶接修理对含腐蚀损伤铝板力学性能的影响[J]. 装备环境工程, 2014,11(6)∶ 59-64.

[5] 陈绍杰. 复合材料结构修理指南[M]. 北京∶ 航空工业出版社, 2001∶ 22-23.

[6] BAKER A A. Bonded Repair of Aircraft Structure[M].Leiden∶ Martinus Nijhoff Publishers, 1988∶ 152-157.

[7] 陈绍杰. 用复合材料技术修理金属飞机结构[J]. 航空制造工程, 1996(9)∶ 33-34.

[8] 徐胜, 任三元, 鲁国富. 腐蚀损伤结构复合材料修补构型优选试验研究[J]. 装备环境工程, 2011, 8(4)∶ 104-108.

[9] MALL S, CONLEY D S. Modeling and Validation of Coposite Patch Repair to Cracked Thick and Thin Metallic Panels[J]. Composites∶ Part A, 2009, 40∶ 1331-1339.

[10] OKAFOR A C, SINGH N, ENEMUOH U E, et al. Design,Analysis and Performance of Adhesively Bonded Composite Patch Repair of Cracked Aluminum Aircraft Panels[J].Composite Structures, 2005, 71∶ 258-270.

[11] OKAFOR A C, BHOGAPURAPU H. Design and Analysis of Adhesively Bonded Thick Composite Patch Repair of Corrosion Grind-out and Cracks on 2024 T3 Clad Aluminum Aging Aircraft Structures[J]. Composite Structures,2006, 76∶ 138-150.

[12] JONES R. A Scientific Evaluation of the Approximate 2D Theories for Composite Repairs to Cracked Metallic Components[J]. Composite Structures, 2009, 87∶ 151-160.

[13] WEN S W, XIAO J Y, WANG Y R. Accelerated Ageing Behaviors of Aluminum Plate with Composite Patches under Salt Fog Effect[J]. Composites∶ Part B, 2013, 44∶ 266-273.

[14] 翟海潮, 李印柏, 林新松. 粘接与表面粘涂技术[M]. 北京∶ 化学工业出版社, 1993∶ 50-68.

[15] 欧阳国恩. 复合材料实验指导书[M]. 武汉∶ 武汉工业大学出版社, 1997∶ 24-32.