大节段钢箱梁长悬臂吊装施工技术

张 洪 涛

(中铁(贵州)市政工程有限公司,贵州 贵阳 550025)

0 引言

根据不同的桥梁结构特点,现场施工条件和现有施工技术,可以将大跨度钢箱梁桥的施工方法分为多种,常见的吊装方法有分段吊装、整体吊装、悬臂拼装、整体提升等方法[1-4]。钢箱梁的安装受到场地和桥梁结构等因素的限制,需要综合考虑,结合经济性进行选择。

大节段吊装法施工将钢箱梁划分为较长节段,在工厂内完成梁的制造,利用运输设备将大节段运送到指定位置,利用吊装技术,将节段吊装到指定位置。大节段吊装施工由于施工灵活,有效地提升了施工效率,被越来越多应用于施工中。

在连续钢箱梁桥的吊装施工过程中,对各节段的焊接要求精度较高,且在桥梁施工中受到多种因素的影响,如施工荷载,施工材料,现场测量以及施工方案等。在桥梁合龙梁端转角及成桥线形时,需要根据实际的施工顺序,对误差进行分析控制,确保每个施工阶段可以顺利进行,保证施工质量[5-7]。为了保证连续钢箱梁桥的吊装施工的安全,确保桥梁的施工质量,需要对吊装施工技术开展相应的研究。

1 工程概况

该连续箱梁桥位于贵安新区核心区。该地区地形高程总体上西高东低、南北高中间低,主要用地高程在1 200 m~1 300 m之间,区域外围的西、南、东北方向均有自然连续山体,作为城市的景观背景。

贵安新区中心大道—百马大道立交工程,立交工程包含中心大道、百马大道两条主干路。其中,中心大道主线以地道形式下穿交叉口,路线全长700 m。百马大道经改建的杨梅寨中桥后,以高架形式跨越交叉口,路线全长900 m。桥梁设计荷载为城市A级,桥梁设计基准期为100年,设计使用年限100年,结构安全等级为一级。

2 吊装施工整体布置方案

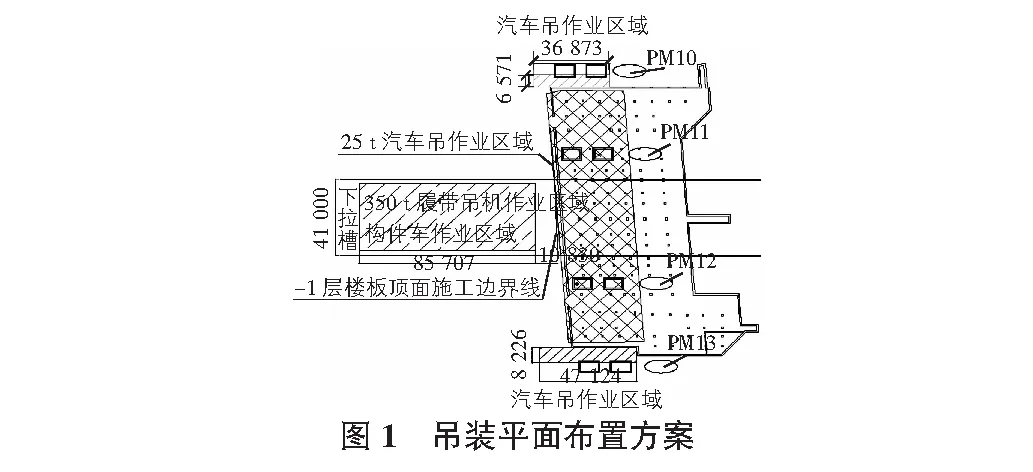

考虑到本项目桥梁架设于地下空间之上,而最大的吊装节段长度超过了17 m,重量达70 t,因此结合场地实际条件布置合理的起吊位置,需要同时满足地基承载力及起吊悬臂长度,本桥梁的节段吊装施工时,起重机位于下拉槽之中,吊车位置基本固定,以保持良好的吊装视野和机械的回转空间,起重机的位置和吊装区域的空间关系如图1所示。工程现场必须进行场地坚实且平整,清除施工障碍,修筑道路,场地要满足构件运输车辆的行驶及转弯半径的需要。

3 吊装节段划分

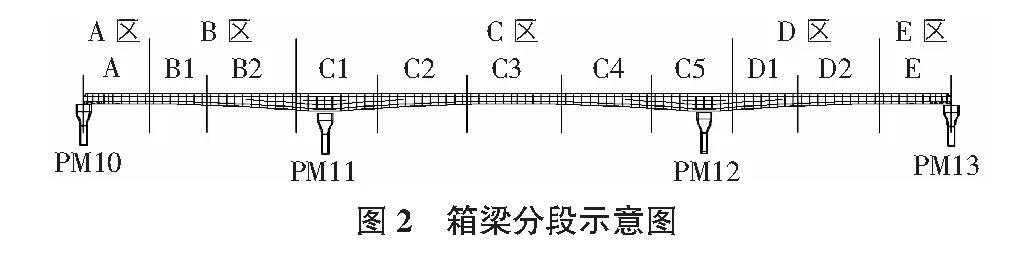

本钢箱梁桥采用工厂预制,现场焊接拼接,分块吊装施工模式,其中箱梁分块预制工作在本公司成都工厂完成,分块箱梁通过公路运输至施工现场,然后在现场按照箱梁线性布置拼装胎架。在箱梁与箱梁的接头处,为了避免盖板的对接缝与腹板的对接缝重合,以及出现十字焊缝,将盖板的对接缝与腹板的对接缝相互错开300 mm,同时U型肋、板条肋均留400 mm的工地嵌补段。整座钢箱梁桥共有左、右两幅,单幅在纵向各分为前述A,B,C,D,E五个区,其中A区一段有3个吊装单元,B区两段有6个吊装单元,C区五段有10个吊装单元,D区两段有6个吊装单元,E区一段有3个吊装单元,单幅小计28个吊装单元。两幅共计56个吊装单元,如图2所示。按照上述分块方法,确定出分块中最大钢箱梁规格尺寸为:17.3 m×6.7 m×2.2 m,最重箱梁重约78.6 t,采用目前通用运输板车即可完成运输工作。

4 吊装工况分析及施工顺序

上跨桥的吊装施工包含了两大类工作,一是临时支架的吊装架设,二是箱梁节段吊装施工。其中临时支架采用了25 t级别的汽车吊进行施工;箱梁节段按照分区不同,采用不同吊装机械进行施工,A,E两区节段重量较小,且离下拉槽中履带式起重机距离超过90 m,吊装稳定性保证困难,因此采用了130 t级的汽车吊进行施工,其余节段均采用350 t履带吊施工。主要的施工流程如下:

1)测量放点,用25 t汽车吊安装临时支撑架;

2)用130 t汽车吊在PM10吊装左幅ZA1-1,ZA1-2,ZA1-3,右幅YA1-1,YA1-2,YA1-3,共计6个构件;

3)使用350 t履带吊超起工况吊装左幅ZB1-1,ZB1-2,ZB1-3,共计3个构件,完成右幅YB1-1,YB1-2,YB1-3的吊装施工,共3个构件;完成左幅和右幅B区构件的施工ZB2-1,ZB2-2,ZB2-3,YB2-1,YB2-2,YB2-3,共计6个构件。

按照上述施工顺序,分别依次完成剩余C区、D区和E区的各梁段吊装施工,并逐渐焊接各段。

5 桥段吊装定位技术

大节段吊装施工过程中,将受到各种因素的影响,如材料弹性模量、梁重、施工临时荷载、温度等参数的误差,加上施工中的测量、施工误差,均会引起桥梁施工状态与理想状态的偏差。这些偏差的累计将会影响桥梁的内力和线形,影响大节段连接,造成超宽焊缝或者焊接前的大节段梁端转角过大,导致合龙困难,也可能导致桥面标高达不到预期要求,桥面铺装厚薄不一,影响工程质量、铺装质量。

起吊拼装前,通过施工现场量测控制网对临时支架上所有支点及桥梁支座进行观测,确保所有控制点的空间位置差异在控制范围内。节段起吊至支座附近时,暂停起重机升降及旋转,采用了人工大致调整结构空间位置,然后缓慢降低结构高度,直至结构完全安放于桥梁支座上。此时保证起重机工作状态,以控制相对空间位置。

根据本桥梁的吊装施工工序,主要分为粗定位和精调定位。根据工厂制作钢箱梁时每个节段上做好测量标记,按监控要求告知对应每个测量点的X,Y,Z的坐标值,节段吊装时以桥梁中心线为基准,采用全站仪进行钢箱梁的粗定位(见图3),以减少微调时的工作量。精调定位分为纵横向调整和横向调整。钢箱梁粗定位后首先进行纵横向位置的调整,其方法是先利用4个螺旋千斤顶将钢箱梁微微顶起约30 mm,然后通过手拉葫芦移动千斤顶下部的双向滑块,以实现梁段的纵横向移动。用螺旋千斤顶将钢箱梁顶起,通过调整钢墩的高度将梁段顶起或落下,每次约10 mm~20 mm,反复此过程,直至达到监控数据的要求。各节段吊装落架的三维坐标根据施工监控提供的数据确定。钢箱梁体定位公差符合要求后马板固定并与钢墩点焊,要求定位焊有足够的强度。避免连续焊,尽可能的减少对梁底板材的损伤。图3为施工现场测量放样。

6 结语

本文以百马立交上跨大桥施工为背景,针对复杂施工环境下长悬臂大重量钢箱梁节段吊装施工问题,从施工整体布置、吊装节段划分、吊装工况及施工顺序等方面进行了分析,并结合实际情况提出相应的桥梁线型控制技术。通过本文所研究的施工技术,本项目桥梁施工质量和效率得到了很好的保证,研究结果可供类似项目参考。

参考文献:

[1] 陈鲤辉.谈箱梁吊装施工技术[J].山西建筑,2007,33(7):327-328.

[2] 李树兵.40米箱梁吊装施工技术[J].交通世界,2010(5):214-215.

[3] 李雪超,瞿启忠.特大桥30 m长箱梁吊装技术[J].建筑安全,2000,18(8):15-17.

[4] 王年丰,郑 伟,孙海峰.箱梁吊装方案设计与安装[J].公路交通科技(应用技术版),2010(1):158-160.

[5] 付 非,崔增光.箱梁吊装技术[J].公路,2017(12):71-73.

[6] 郭东明.钢箱梁吊装作业方案设计及实施[J].城市建设理论研究(电子版),2016,6(2):72.

[7] 蔡景毅,周志祥,王绍锐.大阶段钢箱拱肋吊装方案研究[J].硅谷,2010(21):99-100.

[8] 任东平.钢箱桥吊装施工技术及实例[J].中华建设,2016(9):158-160.

[9] 李广盼.钢箱拱桥吊杆吊装施工技术研究[J].江西建材,2018(3):152,154.