长输成品油管道密度自动报警功能在SCADA系统中的实现

汪涛,郑家宜,李育特

(中国石化销售有限公司 华南分公司,广东 广州 511400)

某油品销售公司已建成横跨广东、广西、云南、贵州、四川、重庆等省市,全长超过6×103km的成品油管道。该管道目前共需要顺序输送0号车柴、0号普柴、92号汽油和95号汽油四种油品,该管道主要以油品密度作为混油界面监控及切割的依据,因而密度信号对油品界面的跟踪尤为重要。目前主要通过人工监控的方式判断密度的变化,该方法效率低下,且存在漏判的可能,并由此可能导致油品质量事故的发生。由于监控及数据采集系统 (SCADA)的底层PLC控制器具有丰富的算法和强大的计算功能,因而可以通过PLC中的程序实现油品密度变化超限自动报警的功能,提高油品密度监控的效率。

1 传统的报警实现方式

1) 通过SCADA系统本身的报警功能实现该需求。该公司西南成品油管线采用Honeywell公司的PKS系统实现对管道的监控,PKS系统底层控制器的数据采集模块具有参数变化率报警功能,但该功能算法已经集成好,无法为具体需求做优化,不能很好满足密度变化的报警需求。

2) 人工判断。操作员通过监控密度的实时趋势曲线,判断密度变化情况,由此确定混油界面是否进站。经过实际运行发现,该种方式不可靠,存在漏判的可能。

2 优化方案

2.1 需求分析

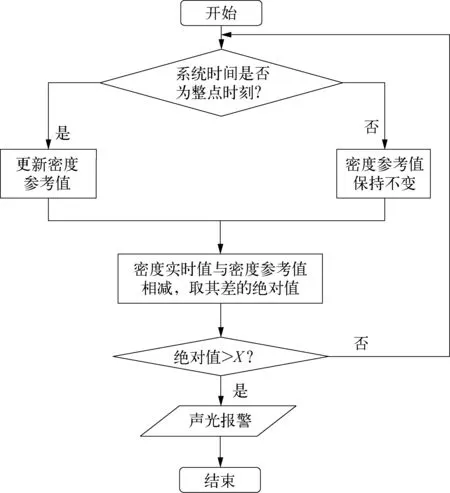

由于系统对密度变化的监控必须设置1个密度参考点,有两种实现方式: 密度参考点由人工手动输入,该方式需要人工干预,可靠性不高;系统按一定周期自动设置密度参考点,该方式无需人工干预,彻底实现自动化,比较可行。通过对管线混油界面密度变化实际情况的分析,密度参考点每隔1 h,可以取整点时刻,更新一次较为合理。参考点确定后,将密度的实时值和参考值进行比较,当其差值的绝对值大于X时,即触发报警,X根据运行需要可以人为设定。密度变化超限报警程序流程如图1所示。

图1 密度变化超限报警程序流程示意

2.2 算法实现

假设密度ρD与时间t的函数关系为

ρD=f(t)

(1)

那么密度参考点的值为

ρC=f(t0)

(2)

式中:ρC——每个整点时刻的密度值;t0——每个小时的整点时刻。

偏差值为

Δρ=ABS(ρC-ρD)

(3)

式中: Δρ——密度偏差的绝对值,当Δρ>X时,触发密度变化自动报警功能。

3 程序实现

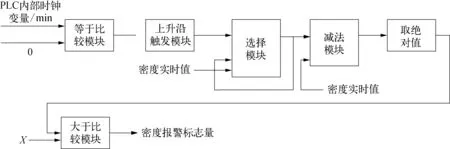

根据图1,用PLC的FBD功能模块图编程语言,编制了相应的控制程序,如图2所示。

图2 PLC程序示意

4 结束语

通过对长输成品油管道关键参数的报警功能进行分类,分析了目前报警系统存在的问题,并提出了有效的改进措施。但在运行中也发现,由于密度参考值是按照时间自动选择的,假如某个参考值由于信号干扰等原因造成不准确,可能会在一段时间内频繁触发报警。针对该问题,后续对程序进行了完善,对密度参考值的选择程序做了进一步完善,如增加报警死区等,降低了误报率。经过一段时间的观察,该报警程序非常有效,大幅提高了操作员的监控效率。

参考文献:

[1] 王常力,罗安.分布式控制系统(DCS)设计与应用实例[M].2版.北京: 电子工业出版社,2010.

[2] 陈秀丽.长输成品油管道SCADA系统及控制策略系统设计[D].广州: 华南理工大学,2011.

[3] 陈秀丽.Experion PKS在长输成品油管道中的应用设计[J].信息系统工程,2012(07): 45-46.

[4] 俞承杭.计算机网络构建与安全技术[M].北京: 机械工业出版社,2008.

[5] 江秀汉,李琳,孟立宏,等.长输管道自动化技术[M].西安: 西北工业大学出版社,2000.

[6] 吴明,孙万富,周诗岽.油气储运自动化[M].北京: 化学工业出版社,2006.

[7] Richard Stevens W.TCP/IP详解 卷1: 协议[M].北京: 机械工业出版社,1999.

[8] 李春宇,孔祥宇,张书艳,等.SCADA系统报警分析与系统改进的研究[C]//2016中国燃气运营与安全研讨会.北京: 《煤气与热力》杂志社,2016: 31-32.

[9] 陆世昆.石化生产过程SCADA系统的报警管理[J].可编程控制器与工厂自动化,2005(08): 78-80.

[10] 樊跃江,张玉敏,丁健,等.SCADA智能报警设计与实现[J].自动化仪表,2013,34(06): 48-50.