循环流化床锅炉控制系统先进控制技术应用

云苏和

(内蒙古神舟硅业有限责任公司,内蒙古 呼和浩特 010070)

在现代化工生产过程中,自动化控制逐渐替代了人员的监视和控制功能,在提高生产效率的同时,也减轻了人员的劳动强度。分散控制系统(DCS)在控制上的最大特点是依靠各种控制、运算模块的灵活组态,可实现多样化的控制策略以满足不同情况下的需要。在实现自动控制功能的基础上,精细化生产,“卡边”生产要求更加突出,更要实现节能降耗和平稳控制,保证产品的产量和质量。

随着企业提出的高柔性、高效益的要求,以经典控制理论为基础的控制方案已经不能适应需求,以多变量预测控制为代表的先进控制策略的提出和成功应用之后,先进过程控制受到了过程工业界的普遍关注。需要强调的是: 广泛应用各种先进控制与优化技术是挖掘并提升DCS综合性能最有效、最直接、最具价值的发展方向。

2012年某公司的120 t循环流化床(CFB)锅炉装置上采用了先进控制技术,5 a来一直运行稳定,取得了良好的经济效益和社会效益,与传统的DCS 控制方式相比,该系统能够适应具有不确定性、非线性、多变量耦合、大滞后和状态不完全性等控制场所。因而,该系统可以有效弥补传统DCS中的PID控制算法难以满足复杂工艺控制质量与提高效益的要求。

1 先进控制通信技术架构

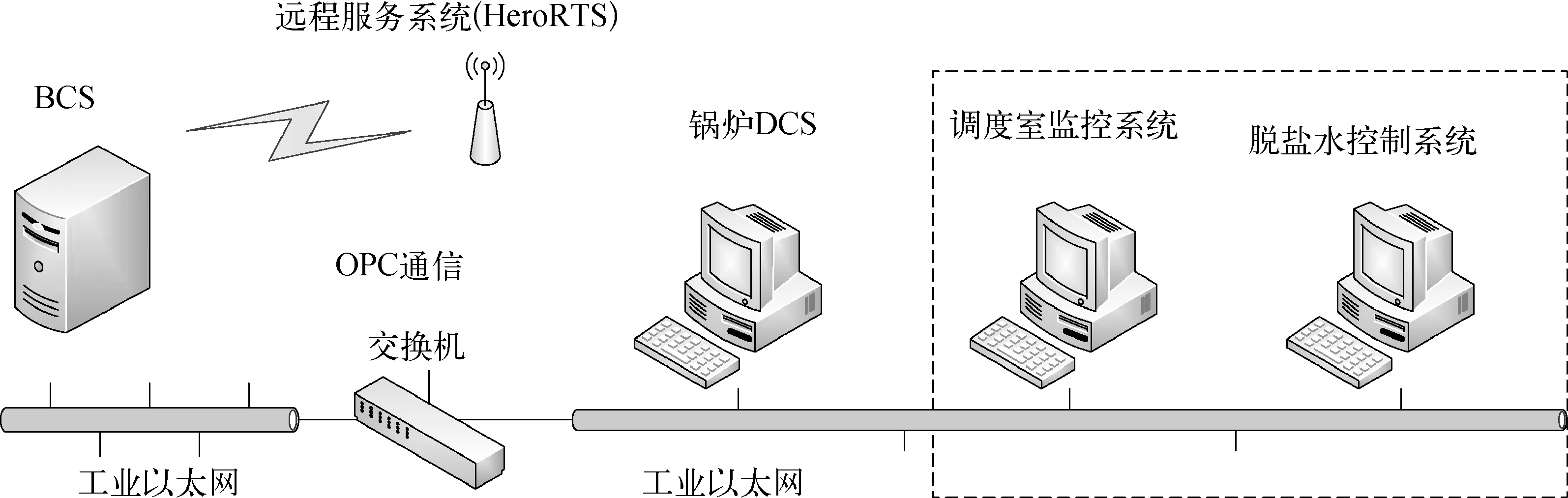

锅炉通用燃烧优化控制技术(BCS)立足于各种燃烧装置最基本的测控仪表,采用先进的软测量技术、多变量解耦技术、过程优化控制技术、故障诊断与安全控制技术、智能调节技术及科学的数据分析与统计技术来实现燃烧装置的全自动优化控制,从而达到安全运行、稳定运行和经济运行的所有目标。BCS作为第三方通信软件,和现有的DCS之间首先要有网络结构,并且可以进行数据的访问和指令的下达,一般要求DCS软件具有稳定可靠的OPC双向通信功能。BCS网络结构如图1所示。

该项目BCS的通信共包含三部分:

1) BCS与DCS间的通信,采用国际标准的OPC通信协议,完成两系统间的双向数据交换。

2) BCS与该公司远程服务系统(HeroRTS)间的通信,基于3G网络和DTU设备,采用VPN数据传输技术,优化控制系统的实时远程服务功能。

3) BCS与该公司脱盐水站完成两系统间的双向数据交换和上传数据到调度室。通过远程通信技术,技术厂家可以从遥远的异地对系统进行检查和监控,出现的一般故障可立即得到有效解决,既节省了人工,提高了效率,也降低了一般故障发生的概率。同时多了一个可以和其他控制系统进行实时监控的手段,提高了生产效率,优化了装置的生产架构。

图1 BCS系统网络结构示意

2 优化控制技术关键控制回路

根据对现场运行情况的分析,结合BCS技术,可实现锅炉汽水及燃烧系统的全自动优化,BCS内部有自己独立的运算模块和控制界面,只是将DCS的数据进行采集、分析、辨别、整理后进入BCS进行复杂运算,包括专家算法的应用、软测量技术的应用、各种控制模型的应用以及模型修正及多种PID调节算法的应用,最后将运算结果通过通信直接发送到需要操作的阀门设备等调节对象。

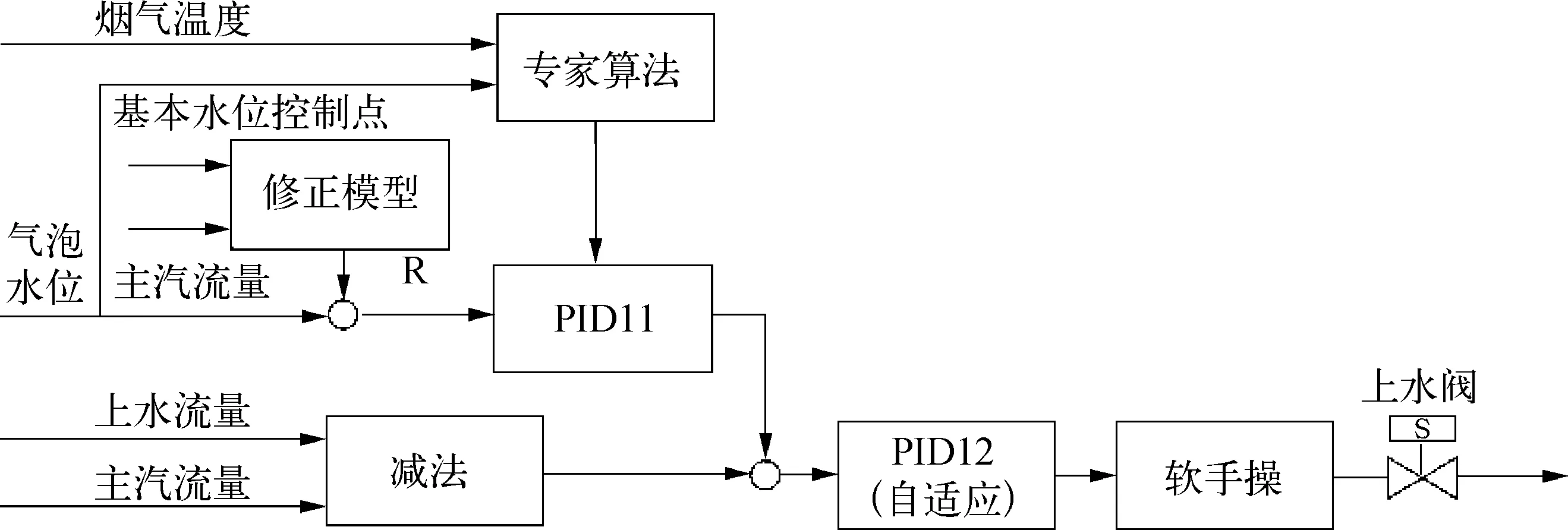

2.1 汽包水位优化控制

该回路采用了带有燃烧因素专家算法的三冲量控制算法,模型结构如图2所示。

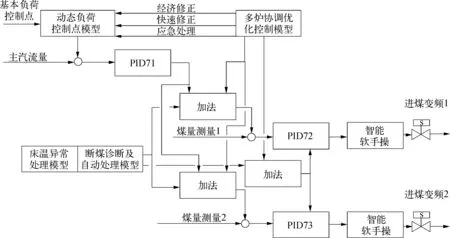

2.2 锅炉负荷-给煤优化控制

该回路通过控制给煤变频器、一次风阀、二次风阀及引风阀的开度来实现对负荷与床温的控制,控制模型如图3所示。

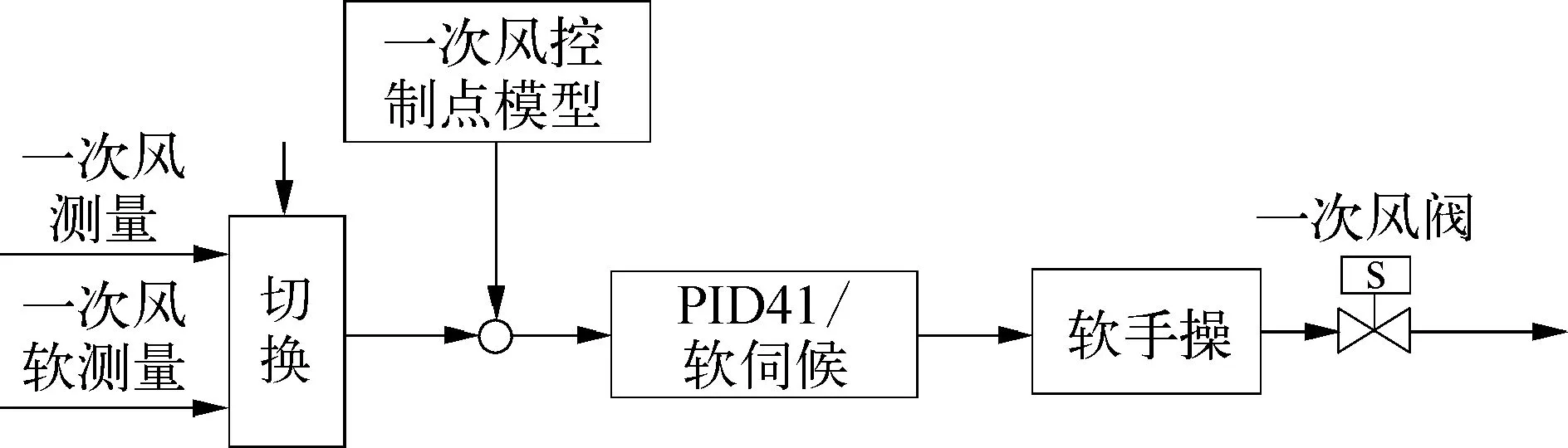

2.3 一次风优化控制

该回路通过控制一次风挡板或其他执行机构来实现锅炉的正常流化、经济燃烧和床温控制。一次风优化控制模型如图4所示。

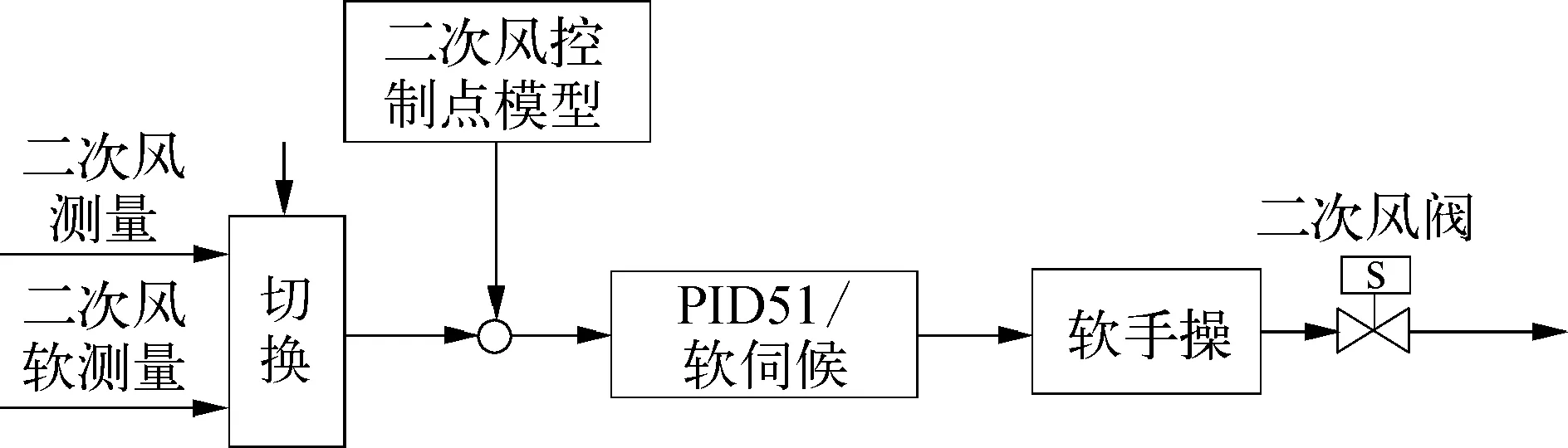

2.4 二次风优化控制

该回路通过控制二次风挡板或其他执行机构来实现锅炉的进氧量稳定和经济燃烧。二次风优化控制模型如图5所示。

图2 带有燃烧因素专家算法的三冲量控制算法模型示意

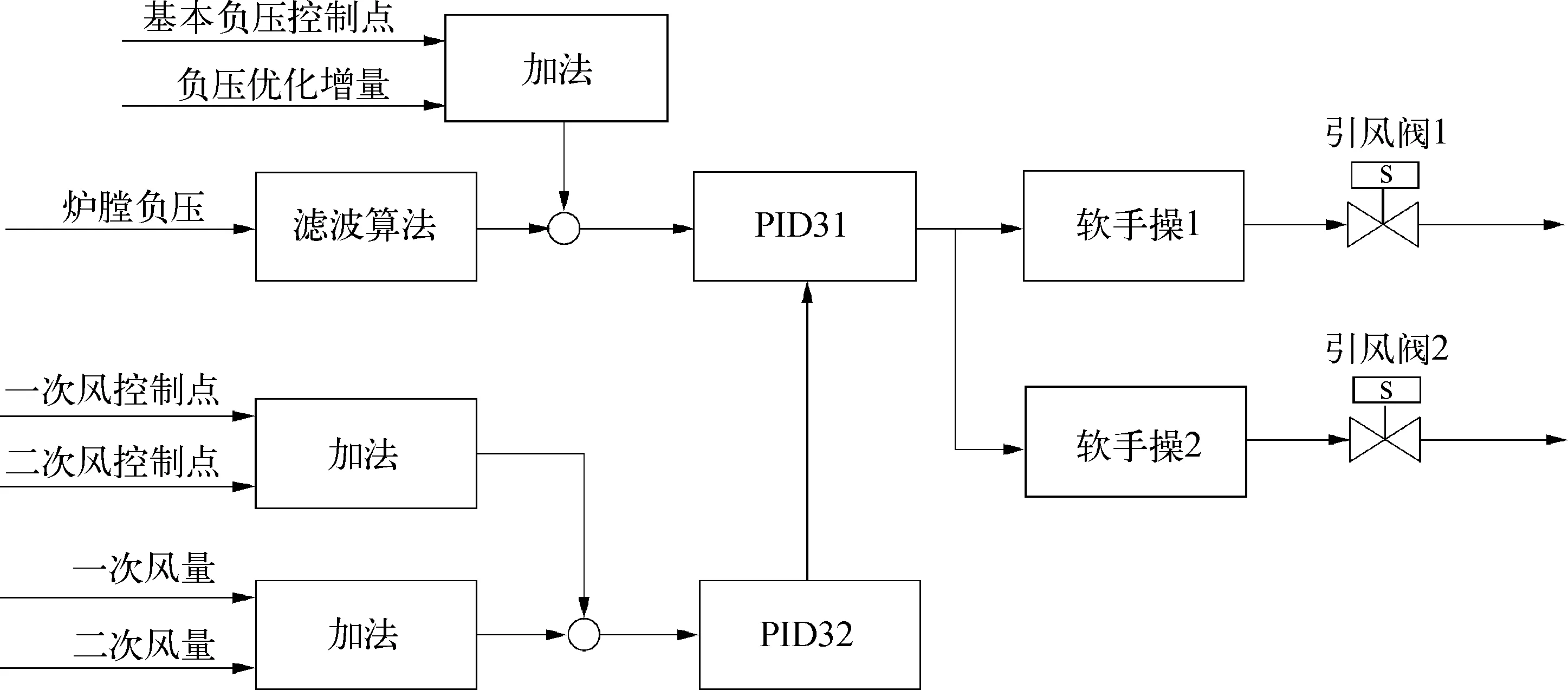

2.5 炉膛负压优化控制

该回路通过控制引风机阀门开度来实现锅炉负压的优化控制。炉膛负压是反映燃烧工况稳定与否的重要参数,是运行中要控制和监视的重要参数之一。监视和控制炉膛负压对于保证炉内燃烧工况的稳定、分析炉内燃烧工况、烟道运行工况、分析某些事故的原因均有极其重要的意义。当炉负压过大时,漏风量增大,吸风机电耗,不完全燃烧损失、排烟热损失均增大。通过炉膛负压优化控制模型,如图6所示,结合一次风、二次风的风量,通过多种算法保持炉膛负压在正常范围内。

图3 锅炉负荷-给煤优化控制模型示意

图4 一次风优化控制模型示意

图5 二次风优化控制模型示意

图6 炉膛负压优化控制模型示意

2.6 基于专家系统的床温优化控制

对高温返料的CFB锅炉来说其床温控制点的高低是随负荷变化而变化的,其床温的控制手段主要体现在给煤量和一次风量的控制上。BCS对床温的控制目标是在满足负荷需要的前提下保证床温的最佳稳定性,同时还有应对特殊情况下床温异常升降的功能,即床温急剧变化时要以恰当的方式调节给煤量和一次风量。因此,在高温返料的CFB锅炉上对床温的控制作用是叠加到负荷-给煤控制回路和一次风优化控制回路上的。

2.7 快速升降负荷自动控制

在生产过程中,由于工艺的变化,会造成蒸汽负荷的变化,对于计划中的大幅度快速提降负荷时,操作人员可根据需要设置提降负荷的幅度和所希望的调整时间来实现全自动平稳地升降负荷。

通过以上控制技术的实现,完美地解决了DCS在控制中只能应用于简单控制,如单回路控制、串级控制、比例控制等,复杂控制难以实现的不足。采用开放性的多变量专家系统进行模拟控制,根据现场实际工艺分配各参与变量权重,更好地实现了自动控制,提升了生产效率,稳定了产品的品质和产量。

3 安全控制技术改造

3.1 智能语音报警功能

BCS将CFB锅炉的主要运行故障都纳进了智能语音报警模型,当某种故障发生或将要发生,BCS会以不同的模仿真人声音进行报警,直接定位到点,如“二号皮带机给煤异常,可能发生断煤,请进行处理!”,如此就可以在第一时间判断故障发生的地点,从而准确判断,并采取有效措施。而一般情况下DCS会发出按照事故等级的声音报警,还需要在控制画面上查找报警位号,根据报警位号找到报警画面,再确定报警的位置。

3.2 通信故障自动切换功能

当BCS与DCS的OPC通信出现异常且在一定时间内没有自动恢复时,BCS会自动将控制权无扰切换到DCS侧并报警。

3.3 安全限幅功能

BCS为每个控制回路都设计了锅炉正常运行的安全开度,避免出现测量异常导致模型计算错误或人为误操作造成的安全隐患。当然,模型本身也作了很多必要的安全限幅。

3.4 部分仪表故障的自动处理

仪表故障的处理主要有三种情形: 测量仪表不准确,BCS会根据其变化趋势实施有效的优化操作;BCS可以自动剔除完全损坏的仪表,如密相层温度,并自动消除由此带来的突变影响或可切换至软测量模型;设计了智能控制器用于处理那些特性不好的阀门或伺服执行机构等。

3.5 部分工艺故障的自动处理

BCS已完成了如下工艺故障的自动处理模型: 断煤自动处理模型;左右两侧床温或氧含量不平衡处理模型。

BCS加入这2个模型以后极大地减轻了操作人员的劳动强度,缩短了故障的判断时间,提高了生产效率,降低了生产过程中的安全风险。

4 统计技术应用

主要针对每一个班次的主要运行参数、运行稳定性等关键运行参数进行统计显示,同时还对本班次的各个回路的自控率及总自控率、操作质量等进行统计,可以直观地显示本班、上班及本月的统计结果,让运行人员能够了解上班及以前的操作水平,为其运行提供参考。

该锅炉采用BCS技术改造后实现了最佳的运行效果,并解决了现场存在的一系列问题。解决了DCS的PID回路在进行调节时,由于循环流化床锅炉所特有的燃烧过程滞后大、多变量耦合严重、燃料特性多变、燃烧过程具有很强的非线性特性等因素影响,燃烧系统自动控制一直运行不佳,以及风机挡板调节输出非线性,难以平稳控制等突出问题。

5 结束语

BCS的应用达到了如下目标: 实现了锅炉全自动优化运行,降低了工人劳动强度,提高了安全生产水平;运行可靠且自控率大于90%;在实现全自动燃烧的基础上实现锅炉给煤和二次风的优化以实现锅炉的最经济运行。在现有煤耗基础上可降低煤耗2.0%以上,即1台120 t CFB锅炉在使用BCS技术后,按1台锅炉运行在额定负荷下每年用1.0×105t标煤计算(满负荷运行),可节约标煤2 000 t 以上。在一定程度上实现更环保运行方式,实现了燃料充分燃烧,保证了锅炉稳定运行,在一定程度上解决烟囱冒黑烟和因燃烧温度控制不稳而过量生成SO2,NOx的环保问题,降低排烟温度。通过5 a的稳定运行,验证了BCS应用的可靠性,节能效果十分明显,经济效益突出,操作工反应控制良好,装置运行更加平稳。

参考文献:

[1] 葛宝明,林飞,李国国.先进控制理论及其应用[M].北京:机械工业出版社,2007.

[2] 马菲.DCS控制系统的构成与操作[M].北京: 化学工业出版社,2012.

[3] 王树青,金晓明,先进控制技术应用实例[M].北京: 化学工业出版社,2005.

[4] 李海青.软测量技术原理及应用[M].北京: 化学工业出版社,2005.

[5] 郑伟军.循环流化床(CFB)锅炉装置操作[M].北京: 化学工业出版社,2015.