电阻加热和感应加热在海洋工程钢结构焊接中的应用对比

■ 汪 彬,程显平,吕 增,吕志军,陈 哲,闵祥军

1. 背景

海洋大型结构件具有大厚度、大拘束度等特点。为保证焊接接头的质量,在焊前需要进行预热,并保持层间温度。温度是保证焊接质量的重要因素,而加热设备的效果和能力又直接影响到保温的效果,因此加热设备的选择对焊接质量控制十分重要。

目前焊接工程中常用的加热方式主要有三种:焊炬加热、电阻加热及电磁感应加热。本文结合焊接工程实际对感应加热和电阻加热两种常用的加热方式进行了分析,总结出各自的优势及在使用过程中出现的一些问题。从加热均匀性和加热效率等方面对两种方式进行了对比分析,以方便不同的工程项目结合自身特点来选择不同的加热方式。

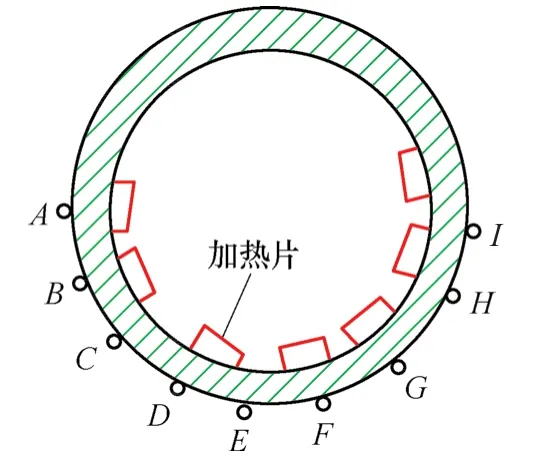

图1 环缝及加强环焊接时的预热与保温

图2 空间TKY节点预热保温时加热片布置

2. 电阻加热设备

电阻加热是目前应用最广泛的一种加热形式,是利用加热片的电阻热通过热传导对工件进行加热。

电阻加热器适用于各类节点形式,能满足不同材料的预热要求。图1是利用电阻加热器对某导管架结构进行焊前预热。

对于某些受到空间限制的结构,例如高空的TKY节点,加热片只能布置在临近焊缝的位置,影响了加热效果,升温缓慢,现场经常辅助焊炬加热。图2是空间TKY节点预热时加热片的布置情况。

从项目的应用经验来看,电阻加热器具备功率大、加热片可灵活布置等优点,但是能量利用率低,空间布置有安全隐患。主要存在以下问题:

(1)预热不均匀。靠热传导难以达到均匀一致的预热温度。

(2)能量利用率低,热损耗严重。

(3)准备工作与辅助工序复杂,并存有安全隐患。

(4)对于复杂的空间TKY节点,加热片不易布置。

3. 感应加热设备

感应加热是利用电磁感应原理。电缆中的中频电流会感生出变化的磁场,工件处在该变化的磁场中,内部就会产生感应电流,从而实现对工件加热。其原理图如图3所示。利用感应加热,工件温升均匀,加热效率高,速度快。加热线圈本身并不发热,使用中更加安全。

近年来,感应加热设备在海洋钢结构焊接中的应用越来越多,为了对比两种加热方式的不同应用特点,分别对两种加热设备在环缝及TKY节点预热方面设计了对比试验,从温度分布的均匀性及效率两个方面进行了对比分析。

图3 中频感应加热设备原理

图4 电阻加热测温点分布示意

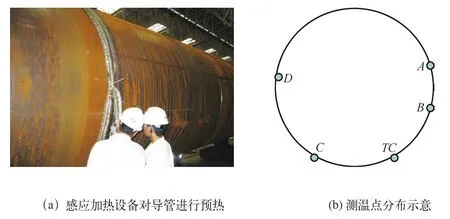

图5 感应加热管环缝焊接预热

图6 环缝预热时的温度分布

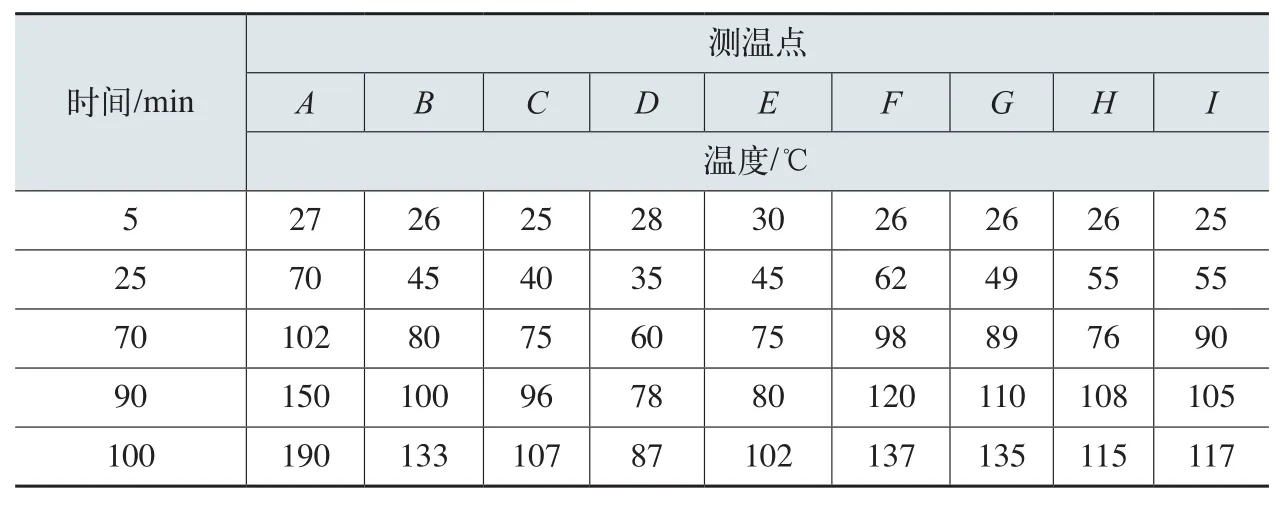

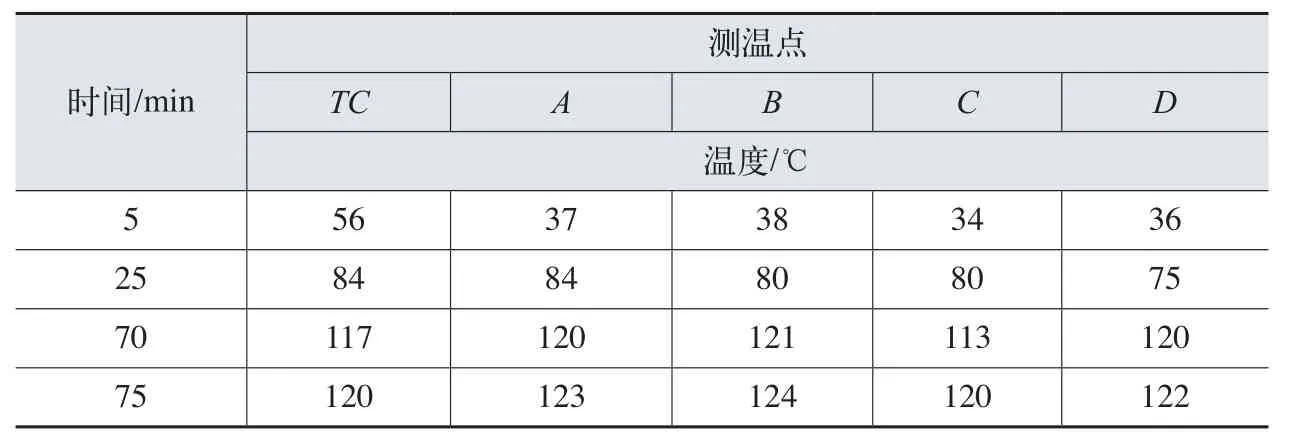

表1 电阻加热器各测温点温度分布

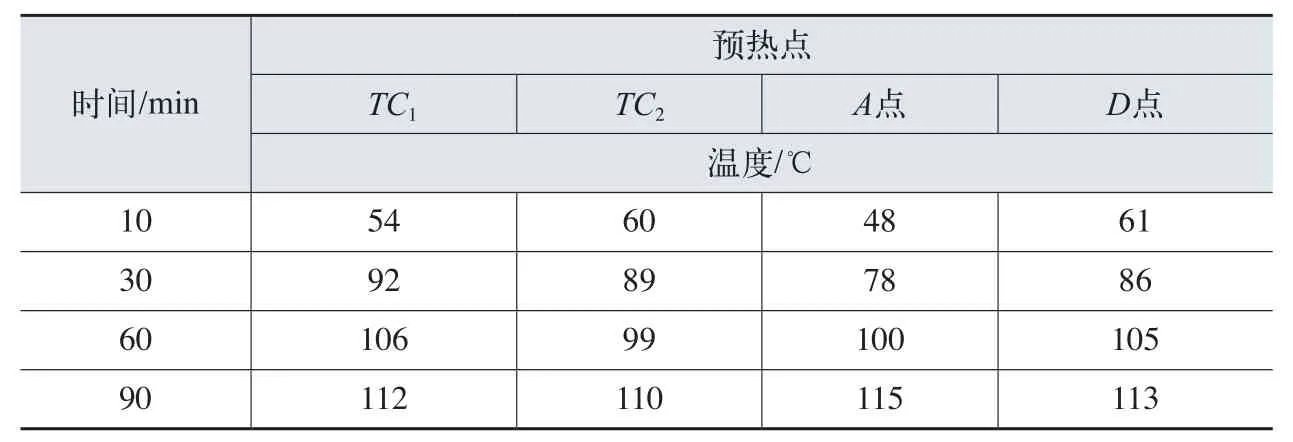

表2 感应加热器各测温点温度分布

4. 温度均匀性对比

环缝的试验选取规格为φ2800mm×80mm的导管。

传统电阻加热方式对此导管进行预热采用8片加热片均匀布置在导管外壁,每个加热片功率为10kW。测温点分布如图4所示,具体升温数据如表1所示。

感应加热管环缝焊接预热及测温点分布如图5所示,具体升温数据如表2所示。

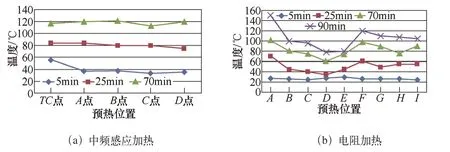

图6是两种加热方式的温度分布曲线的对比。感应加热在每个时间段的均匀性都要好于电阻加热。

TKY节点预热试验选择某导管架项目的低空TKY坡口。主管规格为φ2000 mm×80mm, 支管规格为φ1067mm×32mm。热电偶布置以及测温点分布情况如图7所示 。两种加热设备的温度分布情况分别如表3、表4所示。

从表3、表4中可看出,感应加热最终温度较均匀,最高和最低温度差不超过5℃。而电阻加热,在每个时间段的温度都有较大波动,最终的温度偏差最大为28℃。图8是两种加热方式在不同时间段的温度分布曲线,感应加热的均匀性明显好于电阻加热。

图7 TKY节点焊接预热

图8 TKY预热时的温度分布

5. 效率对比

在导管的预热试验中,中频感应加热从开始准备到达设定温度,共需要102min。其中安装设备、布置电缆由2名工人花费19min,纯加热时间75min。拆卸工作由2名工人在8min之内完成,加热共耗电50kW·h。

而利用传统电阻加热方式共耗时170min左右,其中布置加热片需要40min,拆卸需要30min,至少需要1名焊工、2名电工。纯加热时间约100min。焊接完成后,对点焊角铁的部位要进行打磨处理,并作磁粉无损检测,工序复杂繁冗。

表5是对两种加热方式在准备工作和辅助工序的对比情况。感应加热效率比电阻加热效率提高40%左右,耗电量只有电阻加热的39%。

表3 TKY节点感应加热升温数据

表4 TKY节点电阻加热预热升温数据

表5 两种加热方式用时对比

6. 感应加热的特点分析

通过试验及工程应用实践,从加热效率与效果等方面来看,中频感应加热比传统的电阻加热具有较大的优势,主要体现在以下几个方面:

(1)加热均匀 中频感应加热利用电磁感应从内部开始加热,能保证温度一致。

(2)安装方便 感应加热布线简单方便,准备工作易完成。

(3)节能减排 避免了电阻加热方式产生的能量损耗,能量利用率高。

(4)安全性好 电磁线圈并不发热,改善了工人工作环境。

在实际生产任务中,特别是在现场组对施工中,感应加热设备的应用还存在一些限制,主要问题如下:

一是设备额定功率较小,加热能力有限。由于功率一般只有36kW,中频感应加热设备在加热大型结构件时,很难发挥出感应加热设备的优势。若想达到最好的效果,就只能引进两台或更多的感应加热设备同时工作,增加了一次性投入。

二是不适用于高空作业。由于电源线长度有限,内有循环水冷却系统,所以被加热工件不能离感应加热设备太远,现场只能是低空作业。

三是对于某些复杂节点无法实现。由于感应加热需要首先缠绕感应线圈,对于某些复杂结构件无法布线,则无法实现预热。

7. 结语

综上所述,中频感应加热设备在加热效率、温度均匀性等方面具有难以比拟的优势,但是同时具备一些应用限制,比较适合于中等管径的管环缝焊接的预热、保温及热处理,各种工艺管线的热处理及预热,以及预制阶段管径较小马鞍口(非高空)的预热、焊后热处理、后热等。