风电塔筒的焊接

■ 齐 伟,王海东,沈 忠,王 星

1. 概述

华能怀宁龙池(远景2.2MW)风电塔筒项目为我公司首次承接的大型钢结构项目,由中车同力供料并技术指导。筒体为钢板卷制焊接,存在大量环、纵焊缝,筒体与联接法兰间为环型焊缝,以上焊缝全部采用埋弧焊,焊接质量要求相当高。由于法兰口径比较大,直径达4350mm,焊接要求高,一旦焊接工艺不当,法兰平面外倾超过0°,内倾间隙超过50丝,就会导致法兰报废。为确保平面度可控,从筒体的焊接接开始,就必须有严格的控制程序。

该系列产品,总计二十台塔筒。每台塔筒又分上、中上、中下、下四段,每段由8~10节对接组成(见图1),单节由Q345D低合金钢卷圆焊接(见图2)。

每段筒体纵横拼接全部完成后,和法兰以工装设备自动滚动进行埋弧焊环型焊接(见图3)。法兰为2940mm/4300mm两种口径,材质为S355N—Z35合金钢。筒体相关所有焊缝,焊接质量要求很高,焊后须经UT/RT检测合格。该项目的焊后无损检测(见图4)全部由第三方专业检测公司负责。

整个项目最关键的工序,就是法兰平面度的控制,而法兰的焊接就显得尤为重要。

单台四段筒体完成后,与法兰连接,并安装小部件、油漆。经检测合格后,陆续装车出厂(见图5)。

图1 单段环缝拼接

图2 钢板卷圆单节纵缝对接

图3 筒节与法兰焊前装配

图5 单台主体结构制作完成

2. 焊前准备

加强下料和回圆精度的控制,尽量减少强制装配,焊前先磨平强制装配产生的码脚。当焊丝或者焊剂更换牌号或者品牌时需要重新进行工艺评定试验。

(1)焊材选用 根据技术规范,所有焊材为-40℃试验温度要求,包括埋弧焊丝H10Mn2、焊剂F5A2—H10Mn2,以及辅助用的CO2实芯焊丝ER50—6。所有焊材使用前,必须以批次为单位进行严格复验,并提交监理试验报告。

(2)坡口清理 用砂轮打磨坡口及附近塔体的表面锈迹,氧化皮等直至表面见金属光泽,坡口区域打磨不能过度磨伤母材。

(3)定位焊 埋弧定位焊一律采用实芯焊丝;纵缝两头装上引弧板、引出板(尺寸为100mm×120mm,与母材等厚等材料),焊接运丝均匀,收尾处适当停顿,注意与定位焊的衔接;每段定位焊的长度应≥50mm, 定位焊间距应在300mm 以内,定位应该在筒体外侧。

(4)焊前预热 焊接环境温度应>0℃(低于0℃时,应在施焊处100mm范围内加热到15~50℃)。任意厚度的钢板焊前必须保证坡口及附近塔体干燥,所有板厚>30mm的钢板要求焊前预热,预热温度80~100℃。

3. 筒体焊接要点

筒体的纵横对接缝,外侧先用实芯焊丝半自动焊封底,然后内侧采用埋弧焊,最后外侧碳弧气刨后使用埋弧焊焊接。

(1)外侧封底焊 视焊缝间隙的情况进行轻微的摆动,原则上拉直线的焊道为佳,较好的焊缝应该是宽度适中,高度均匀,无气孔、焊瘤、断丝、接头未接上现象,焊缝呈减弱过渡到两侧;当间隙偏大时,应加大焊缝余高,预防焊穿。

(2)内侧埋弧焊 焊接时焊丝轴心应该正对坡口的中心,内部焊接首道时应该在保证不烧穿的前提下尽可能用较大的参数,这里可以通过观察外部打底层的发红程度来判断,原则发亮红之前的焊接参数最佳,超过则可能焊穿;盖面时尽可能使用小参数相对低的速度焊接,以保证焊缝的成形美观,同时也必须随时关注焊缝的余高,可适当的加大电压以获得平滑的焊缝,以免不必要的打磨。30mm 以上的厚板打底焊后必须保证立即连续工作,一旦停顿时间过长会导致整圈裂纹的额外危险。

(3)外侧埋弧焊 外部埋弧焊焊接前,先碳弧气刨清除打底焊,原则上焊缝的宽度应大于焊缝的深度,再者观察是否是法兰与筒体连接的焊缝,如果是前者就必须用碳刨将坡口刨开一定的宽度,若是后者则必须用碳弧气刨加深加宽焊缝,这些都并非清根处理,碳弧气刨后必须进行打磨。焊接时在不超过热输入的情况下可以采用较大的电流以保证焊透,外侧焊缝一般为单道打底焊,盖面时尽可能使用合理的焊接参数以保证焊缝的成形美观。

(4)焊接熔深的估算 I型焊缝,熔深≈1mm/100A;Y型焊缝,熔深≈0.7mm/100A。

(5)焊接顺序 先内侧焊缝后外侧焊缝,对于32mm 以上X形坡口的板,为了防止单侧角变形过大,焊接时内外可进行交替施焊。

(6)其他注意要点 焊接工作不允许伤害筒体,以及在筒体的任何部位进行引弧,更不允许在筒体的任意部位焊接把手或接地线部件等。各焊层/道首尾焊缝应重叠≥100mm,各焊层/道接头应相互错开≥250mm。对于环焊缝,焊缝必须重叠,任何情况下,在开始和结束区域的焊缝余高不得超过3mm。纵焊缝焊接时在开始和结束处必须使用引弧板和引出板。相邻筒节的纵焊缝应相错180°±5°,受结构限制最小不得低于90°。

4. 筒体与法兰的焊接

装配间隙应为0~1mm,当间隙>1mm时必须进行堆焊处理以减小间隙,但左右不得相连。焊接顺序如图6所示。

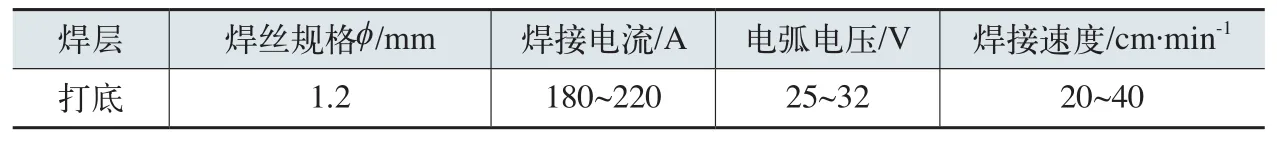

根据远景设计规范要求,法兰焊后检测标准为:法兰平面不得外倾,内倾平面度允许极限0.5mm。因此设计不对称X形坡口时,首先焊接内侧,填充到一定程度后到外侧碳弧气刨清根进行填充焊接,然后回到内侧完成内侧焊缝焊接,最后完成外侧焊缝焊接。如此交叉焊接可以最大限度的对称焊接,达到减小焊接变形的目的。焊接参数严格按表1、表2执行。

5. 焊后检测

(1)自检 为保证成形,原则上盖面焊宽控制在坡口宽加2~3mm。

(2)修磨 砂轮打磨余高>3mm 的部分焊缝表面。

(3)无损检测 根据无损检测图及《NB/T 40713—2015承压设备无损检测》标准进行无损检测。

(4)平面度检测 焊后使用激光对中仪测量法兰平面度,如超出标准则应立即展开调查是何环节出现的问题,进而整改,避免再次出现问题。

图6 焊接顺序

表1 GMAW焊接参数

表2 SAW焊接参数

6. 结语

工艺人员将焊接质量当作基本点,为减少返工带来的焊接变形,明确工艺要点,确保了该处焊缝质量一次合格率达到98%以上。另外,把控制法兰平面度变形当做关键点,改变传统焊接模式,严格控制装配间隙,采用X不对称坡口,控制焊接参数和正反交叉焊接顺序,实时测量法兰焊接过程中的变形,掌握变形规律,最终使法兰平面度内倾间隙控制在40丝以内。

该项目的顺利完成,为公司积累了宝贵经验,为今后承接其他钢结构项目夯实了坚固的基础。