含内腐蚀的船舶海水管道换管周期预测

张 维,姚玉南,王春萍,焦文健,卢嘉伟

(武汉理工大学能源与动力工程学院,湖北武汉 430063)

船舶海水管道在冷却主辅机、消防、压载等管路上起着重要的作用,它保证了船舶设备的正常运行和安全航行。但是由于船舶海水管道的输送介质为腐蚀性较大的海水,会对金属管道带来严重的腐蚀问题,常见的有电化学腐蚀、冲击腐蚀、应力腐蚀等[1]。这些腐蚀轻者造成管道的破损,重者则会影响船舶的航行,从而会影响船上人员和船舶的安全。

目前对船舶海水管道的电化学腐蚀研究多为管材材料的选择方面以及外加电流保护法方面[2],但是,从腐蚀本身出发,研究腐蚀本身的变化,能够更好的把握腐蚀的发展规律,从而为确定管道的换管周期带来一定的依据,避免因频繁换管带来的经济浪费和停船检修带来的损失。因此文章将结合船舶海水管道的使用环境,采用ANSYS有限元仿真软件,建立含有腐蚀缺陷的管道模型,分析了管道缺陷处在多因素综合作用下的最大等效应力随各因素的变化情况,使用有限元仿真方法进行管道的剩余强度评价,并采用经验公式对含有内壁电化学腐蚀缺陷的输油管道的剩余寿命进行计算,从而为确立船舶海水管道的换管周期提供依据。

1 海水管道剩余强度有限元分析

随着ANSYS有限元分析软件的广泛应用,很多学者利用非线性有限元方法分析缺陷之间的相互作用对剩余强度的影响[3]。由于有限元方法可以更接近实际的工况情况,用非线性有限元方法研究腐蚀缺陷管道的剩余强度时,可以模拟复杂的腐蚀状态,但同时为了使建立的模型更接近于实际,提高模拟结果的准确性,需要同时考虑多种载荷的耦合作用。有限元分析方法中,材料的失效准则、有限元模型假设、模型参数等都将直接影响到结果的准确性。

1.1 仿真模型的基本信息

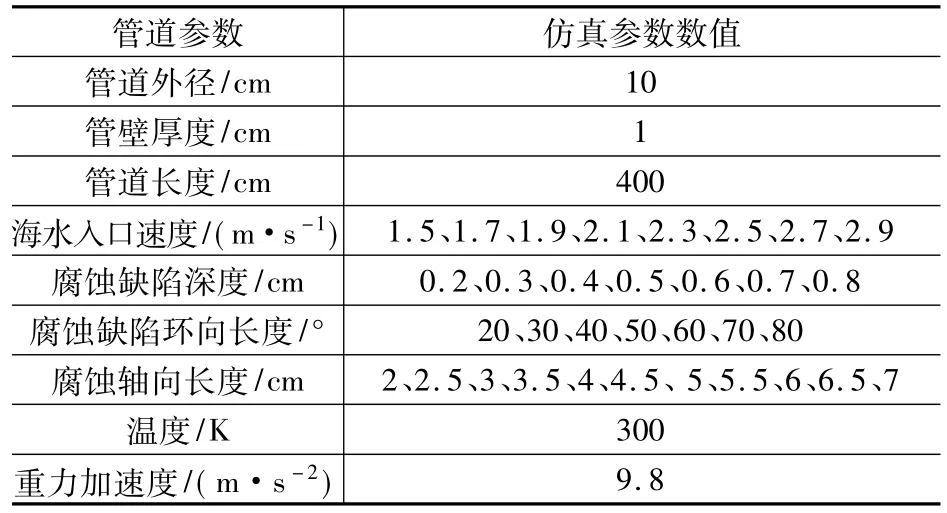

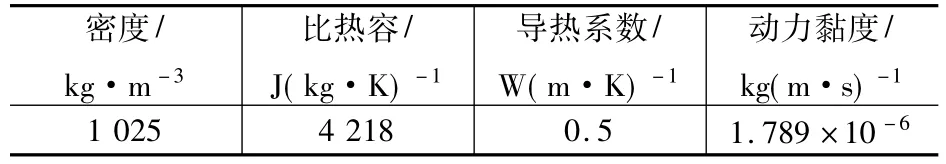

文章中的海水管道采用无缝钢管中的Q325钢,腐蚀缺陷形状为矩形,由腐蚀深度、环向腐蚀长度和轴向腐蚀三个参数控制,管道仿真模型的参数见表1。

表1 管道模型仿真参数表

在管道进海水口处温度控制在50℃左右,这是为了避免管道中海水的盐分析出,形成水垢从而影响传热。内部计算流体采用海水,在建模仿真过程中,会涉及到海水的一些物理性质,如密度、黏度等物性参数,海水性能参数见表2。

表2 海水性能参数表

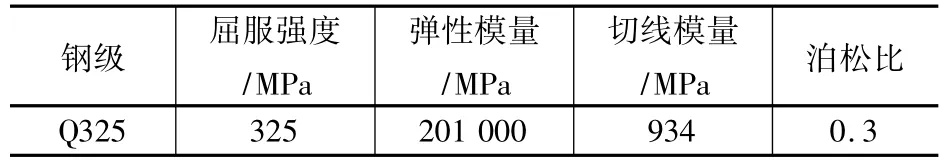

文章需要采用流固耦合计算,一共要用到Fluent和Static Structure两个模块,其之间用数据传输线相连。耦合计算时涉及到的管才 (Q325钢)性能参数如表3所示。

表3 管材 (Q325钢)性能参数表

1.2 仿真模型的建立

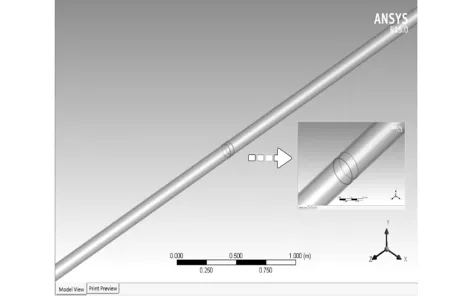

在利用ANSYS有限元模拟软件对管道进行受力分析之前,做出以下假设:建模时考虑腐蚀区域尺寸和流速对内管壁的作用以及两端的固定约束作用,管道某处产生的腐蚀缺陷只对其周围部分的应力产生影响,因此只分析含有腐蚀缺陷的管段。基于上述确定的管道参数及影响因素分析,建立了仿真模型,如图1所示。

图1 含腐蚀缺陷的海水管道仿真模型

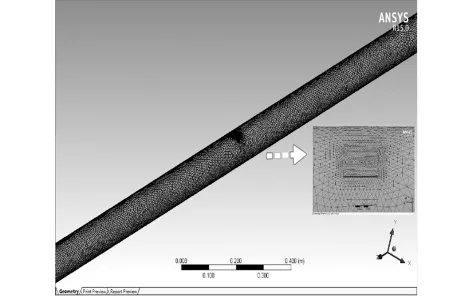

1.3 网格划分及加密处理

由于缺陷处尺寸相对较小,因此为了更好地捕捉到流体运动状态和提高ANSYS-Workbench软件计算结果的精确度,通常需要对腐蚀区域的网格进行加密处理,如图2所示,局部放大图为腐蚀缺陷处的网格图。其中,腐蚀处的网格尺寸为0.001 m,其余部分尺寸为0.01 m。

1.4 失效准则

失效准则是用来评判管道是否失效的依据,文章主要是对管道的腐蚀区的最大等效应力进行分析,会用到ANSYS后处理软件中的等效应力(Von Mises)模块,根据材料力学第四强度理论,当管道的最大等效应力超过材料的屈服强度时,即可判断该管道极有可能失效。

图2 计算域流体网格划分示意图

在三维主应力空间上,Von Mises条件表述为[4]:

式中:σV为屈服应力,MPa; σ1、σ2、σ3分别为x、y、z方向上的主应力,MPa。

1.5 有限元计算结果分析

腐蚀管道的剩余强度研究的是满足管道安全可靠的要求下,管道存在的腐蚀缺陷,在正常的工作压力下能否继续安全可靠地运行。而管道输送介质的流速和管内的压力,以及腐蚀区的尺寸等的变化都会给管道的应力带来一定的改变,当管道在各种载荷综合作用下时,会在缺陷处出现应力集中,超出管道的极限强度,管道可能穿孔、破裂等,使得管道无法正常运行下去,从而影响船舶冷却系统的正常运行。因此,针对船舶海水冷却系统的海水管道的剩余强度研究,对于保障船舶安全运行和确定管道的换管周期具有相当重要的意义。文章将针对以下2个因素分别对管道所受的最大等效应力的影响进行分析。

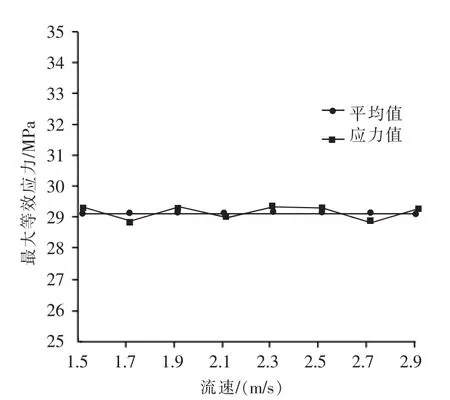

1)流速在管道流速范围1~3.5 m/s内,保持其他参数不变,使管内流速从1.5 m/s增加到2.9 m/s,发现管道所受的最大等效应力在29.16 MPa上下浮动,变化幅度不大,如图3所示。这主要由于在分析流速时,其对象是纯流体,并没有涉及到实际运行中海水中所包含的杂质颗粒等物质,即没有颗粒的冲击,而且在湍流的时候,其速度分布变化很小,但是这并没有否认流体流速在腐蚀过程中以及颗粒对管道冲击中所扮演的重要角色。

图3 流速与最大等效应力的关系

在船舶实际运行中,冷却系统的进水管道里的海水通常会夹带着一些杂物,例如盐、砂等。在含盐量及含砂量高的海水中,这些杂质不仅会对管道内壁形成较大的冲刷作用力,在管道内表面产生的切向作用力,而且由于冲刷力的作用,会阻碍管道内壁表面保护膜的形成或对已形成的膜起破坏作用,从而加剧腐蚀。其次,海水的流动使管壁处的氧供应量得到充分保证,在空气中的氧扩散到金属表面的流速加快时,因而加剧了电化学腐蚀,其三,在海水流速超过一定极限后,不断地有空气泡或蒸汽泡形成和破灭,在与海水接触的管道表面发生,会形成气蚀,同样会对管道的腐蚀行为带来一定的影响。因此在船舶冷却系统海水管道中,控制海水进入管道的速度尤为重要。

2)腐蚀缺陷尺寸。腐蚀缺陷尺寸主要包含3个尺寸参数,即腐蚀深度、环向腐蚀长度和轴向腐蚀长度,当其中任何一个尺寸发生变化时,管道所受的应力就会发生相应的变化,文章通过有限元法分析研究了不同腐蚀缺陷尺寸对管道所受最大等效应力的影响。

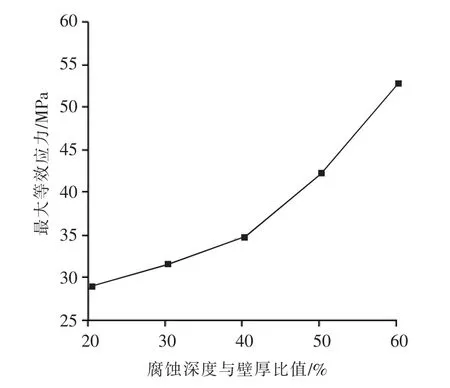

(1)腐蚀深度。为了研究腐蚀深度对管道所受最大等效应力的影响,保持其他参数不变,在腐蚀深度允许范围内[5],设置腐蚀深度变化范围为20%δ~60%δ(δ为管道壁厚)。由图4可知,当腐蚀深度从20%δ逐渐增加到60%δ,腐蚀区最大等效从29.054 MPa上升到53.106 MPa,并且随着腐蚀深度的增加,管道所受的最大等效应力的上升速率越快,在40%以后,应力增加速率明显上升,在50%δ~60%δ区间上升速度最快,说明了管道随着腐蚀深度的增加,会越来越脆弱,即使是微小的深度增加,也会给管道带来较大的影响,因此,在管道的日常维护与检测中,在检测到管道腐蚀深度达到40%δ时,因注意加强管道的深度检测,以便在合适的时间做出换管决策。

图4 腐蚀深度和最大等效应力的关系

(2)轴向长度。保持其他参数不变,轴向长度从2 cm增加到7 cm,管道所受的最大等效应力从30.302 MPa增加到53.952 MPa,见图5。由图5可知,在2~3.5 cm区间内,管道所受的最大等效应力上升平缓,在3.5~4.5 cm期间,管道所受的最大等效应力较之前出现了明显的变化,而在5 cm之后随着腐蚀轴向长度的增加,管道所受的最大等效应力几乎保持不变。

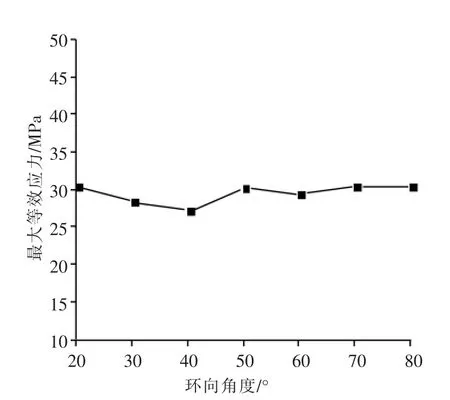

(3)环向长度。在其他条件不变的情况下,腐蚀区的环向腐蚀长度弧度从20°增加到80°,管道所受的最大等效应力变化范围不大,最大为30.44 MPa,最小为 27.14 MPa,相对腐蚀深度和轴向长度的变化而言,其变化幅度可以忽略不计,近视一条水平直线,见图6。

图6 环向长度和最大等效应力的关系

综上所述,不同腐蚀特征参数对管道所受最大应力的影响也不同。对比图4、图5和图6发现,三者对管道所受的最大等效应力的影响效果一次为:腐蚀深度>轴向长度>径向长度。可知,腐蚀深度对管道所受的最大等效应力影响是非常显著的,因此,在接下来的对含有内腐蚀缺陷的海水管道剩余寿命的预测计算选取腐蚀深度作为仿真计算对象。

3 换管周期的预测

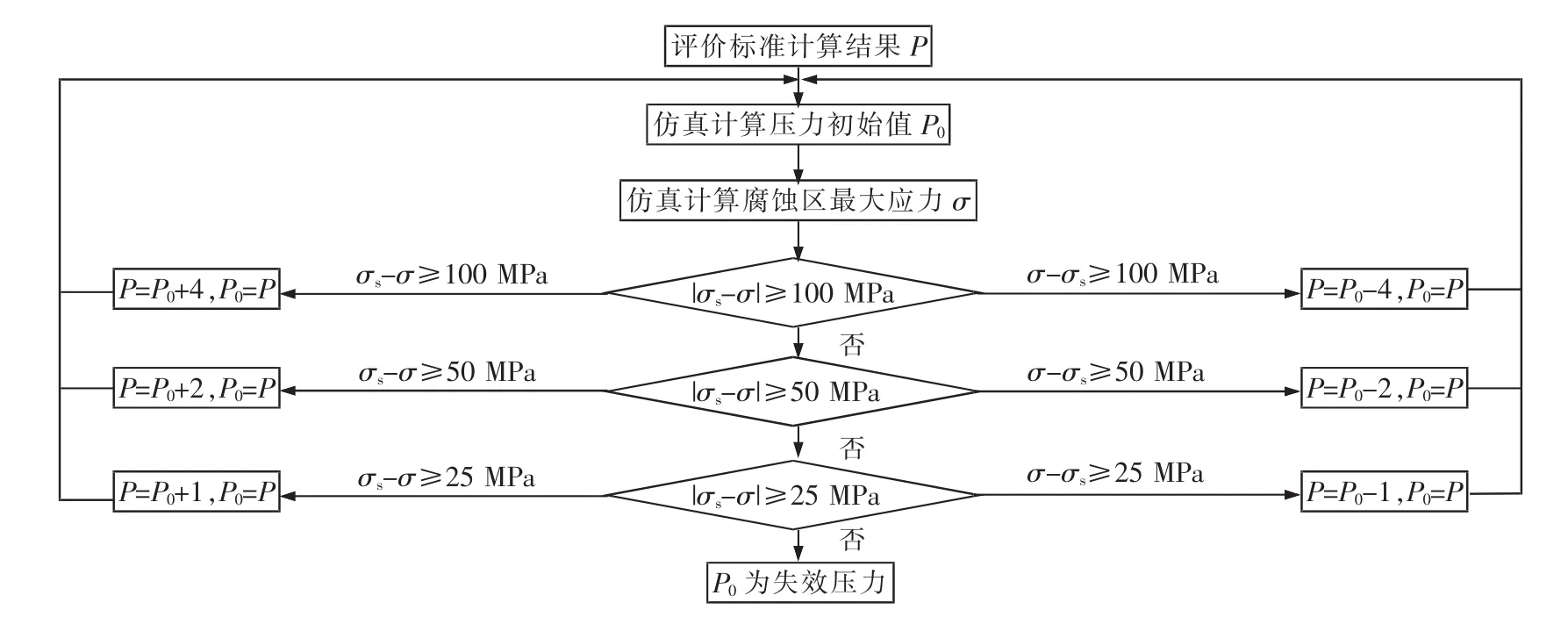

剩余寿命预测是衡量管道安全状况和制定维修策略的重要手段之一,通过上述仿真结果可以得出腐蚀深度是影响管道剩余强度最关键的因素,故可以通过逐步增加腐蚀深度的尺寸,利用有限元法来计算各腐蚀缺陷深度下的管道的失效压力,分析步骤如下:首先依据ASME B31G[6]求解的安全工作压力作为工作内压,然后根据计算结果进行调节,采用塑性失效准则与所求的最大等效应力做比较,得出在该深水处,管道所能承受的最大内压。其中当腐蚀区最大应力大于屈服强度时,则下一步仿真的初始压力均用现阶段仿真的压力值减去相应的差值,反之则加上相应的差值,直至腐蚀区最大应力值在屈服强度5%误差之内,则可认为此时仿真计算的压力值为该工况下的失效压力值。

若已知管道的各参数,根据剩余寿命经验公式[7]可以计算得到含有内壁局部腐蚀缺陷的极地输油管道的剩余寿命。

图7 失效压力仿真计算流程

式中:ts为腐蚀管道剩余寿命年限,a;k为校正系数,一般取0.85[8];SM为安全余量,其值等于计算失效压力与屈服压力的比值减去最大操作压力与屈服压力的比值;δ为管道公称壁厚,mm;v为腐蚀速率,mm/a。

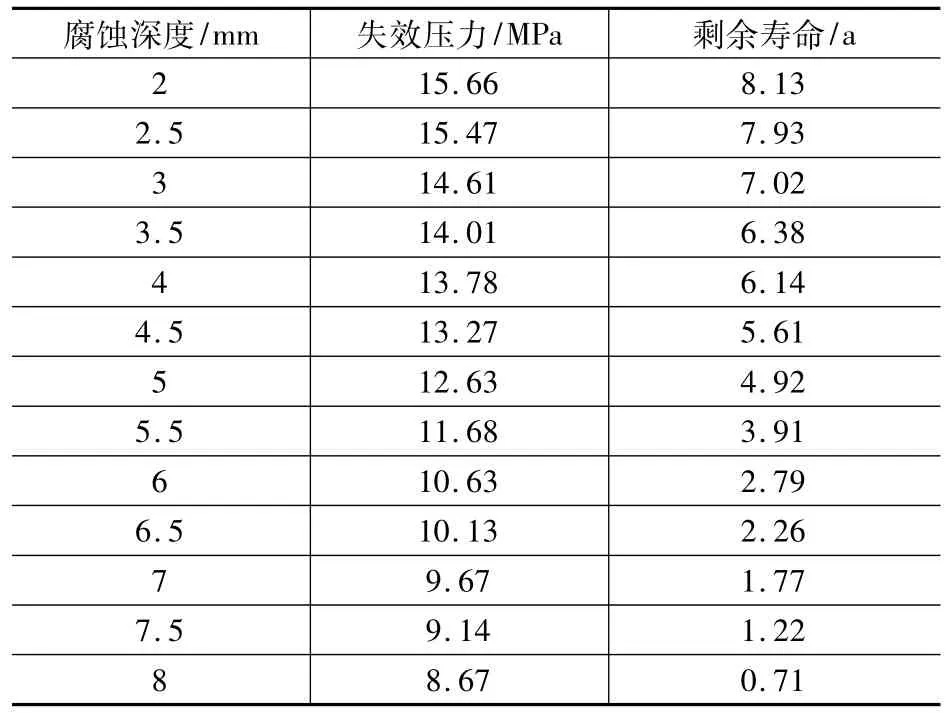

取管道电化学腐蚀速率为0.080 mm/a,此实验值来自于武汉理工大学能源与动力工程学院船机系实验室,根据式 (2)可以得到各腐蚀厚度所剩余寿命年限。在确定管道的剩余寿命后,即可对管道是否进行换管或是继续进行使用可以做出准确的判断,见表4。由表4可知,腐蚀深度与剩余寿命之间呈现反比关系,并且在腐蚀深度为4 mm之后,管道的剩余寿命下降的速率明显加快了,因此在海水管道内腐蚀深度达到4 mm后,应增加对管道壁厚监测的频率,并在适时的时候做出换管决策,以保障船舶冷却系统的正常工作。

表4 各腐蚀深度对应的失效压力及剩余寿命

4 结束语

1)采用ANSYS有限元法分析了各因素对管道腐蚀缺陷处所受的等效应力的影响关系,得到了在保持其他条件不变的情况下,腐蚀深度及腐蚀轴向长度对管道的剩余强度的影响效果显著,尤其是在管道的腐蚀深度达到壁厚的40%和腐蚀轴向长度达到4 cm时应引起重视,在对海水管道的日常维护中应着重进行监测。

2)有限元分析法与经验公式的结合使用能够对含有单一局部腐蚀的管道剩余寿命进行较为精准的预测,为制定管道相应的防腐蚀计划和换管周期提供了一定的帮助。但是由于仿真的环境是纯流体,在管道的实际运行中,会存在着杂质,这些杂质在管内的流动会影响管道内腐蚀的腐蚀速度,若要达到更为精准的预测,还需要以大量的现场检测和实验数据为前提。

[1]许友林,姚智刚,熊玲.船舶防腐蚀技术应用及其发展 [J].中国修船,2008,21(S1):17-30.

[2]曾荣辉,彭玉辉,张威.船舶海水管路防腐蚀研究[J].中国舰船研究,2009,4(3):74-80.

[3]白清东,王莉.有限元法在腐蚀管道剩余强度评价中的应用 [J].中国西部科技,2008,7(27):19-20.

[4]刘颖,刘长林.含缺陷管道剩余强度评价方法探讨[J].焊管,2008,31(2):82-85.

[5]魏化中,周小兵,舒安庆等.腐蚀管道临界剩余壁厚的有限元分析 [J].机械,2007,34(4):27-29.

[6]王利波.腐蚀管道剩余强度评价及剩余寿命预测软件开发[D].西安:西安石油大学,2014.

[7]李敏,方江敏,王伟.ANSYS法对含腐蚀含缺陷管道的剩余强度评价[J].石油化工设备技术,2013,34(2):9-12.

[8]高文玲.管道腐蚀检测及强度评价研究 [D].西安:西安石油大学,2011.