热对Pack电池包结构设计的影响因素

郑志鹏

摘 要:电动汽车最关键的技术是“三电”,即电池、电控、电机。pack结构设计不应仅仅停留在将电池单体简单的串并联的层面,而应该更深层次的融入轻量化、能量密度、热管理、VDA标准、CAE仿真、电芯选择等因素的探索。其中“热”因素很大程度上影响电池包的结构设计,增加热管理,稳定电芯工作温度在最佳的工作范围,避免电芯因温度过高引起热失控。为此,就是探索热对电池包结构设计的影响因素,更好的指导和完善结构设计要素,提供有价值的参考依据。

关键词:pack电池包;结构设计;热

1 概述

随着石油的枯竭和不可再生,以及汽车尾气排放造成的环境污染问题日益恶化,中国以及世界各国政策性的引导市场向新能源汽车发展,德国联邦参议院决议在2030年禁止内燃机汽车上路行驶,与此同时法国、印度、挪威、荷兰等国都提出了禁售燃油车的时间表。

电池包由n个锂电池单体经过串并联组成,锂电池是电池包内热量的主要来源,但其又对温度极其敏感,超过或低于一定温度则会造成锂电池工作异常基至起火燃烧,造成不可逆的严重危害,因此研究热对结构设计的影响因素,均衡热量,为锂电池提供最佳的工作环境温度是必不可少的。

2 锂电池对热的要求

2.1 锂电池的生热机理

从电化学的角度可知,在充放电过程中锂离子电池的生热量主要有四部分组成,包括反应热Qr、欧姆内阻的焦耳热Qj、极化热Qp和副反应热Qs。记锂离子电池实际的生热量为Qt,则有下式:

Qt=Qr+Qj+Qp+Qs

其中占主要部分的是内阻焦耳热Qj=I2R和电化学反应热Qr=nmQI/MF,式中n代表电池数量,m代表电极质量,Q代表电池正负极电化学反应产生热量的代数和,I代表充放电电流,M代表摩尔质量,F法拉第常数,R为欧姆内阻。当电池充放电时,锂电池则会生成上述热量。

2.2 锂电池最佳工作温度

以三元锂电池放电为例,实验数据表明,虽然三元电池的放电时的工作温度区间在-20℃~60℃之间,但不同温度范围内其内部正负极活性物质活跃程度不同,表现出来的容量也不相同。当温度在-40℃时,电池容量衰减至额定容量的1/3;当温度在-20℃时,电池容量是额定容量的70%;当温度在0~60℃之间,电池容量为额定容量的80%~120%;当温度在20℃~50℃,温差在5℃之内,电池容量为额定容量的100%。

电池容量越低,表现出电池放电的时间越短,所以会有冬天电动车的电量不经用,掉电很快的现象,殊不知锂电池最优的工作温度是在20℃~50℃±5℃的范围内。

2.3 温度对锂电池结构的影响

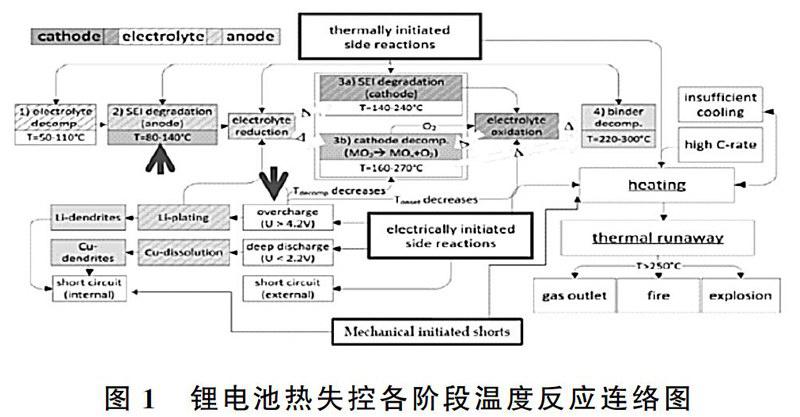

锂离子电池对温度环境比较敏感,温度太高会严重影响电池的充放电性能和很多特性参数,例如内阻、电压、SOC、可用容量、充放电效率和电池寿命等。如图所示为温度与电池热失控演变过程(图1)。当电池温度达到50~110℃区间时锂电池电解液分解,在80~140℃温度之间正极SEI膜分解,在140~240℃温度之间负极SEI膜分解,160~270℃负极材料分解,当电池温度超过250℃时电池热失控,产生着火、爆炸。

过充电、低温充电、水浸泡、电池内部短路、机械撞击穿刺等因素都会引发热失控,而且像三元锂电池在热失控过程中自身会分解氧气,故消防车、灭火器等灭火装置是无计可施的,所以此类安全事故比一般的火情后果更加严重。

3 锂电池热量管理办法

pack结构设计中最关键的一项技术是电池热管理。电池热管理是根据温度对电池性能的影响,通过合理的设计解决锂电池在温度过高或过低情况下工作而引起热散逸或热失控问题,以提升电池整体性能的一门技术。电池热管理涉及传热学、材料学、机械结构等多学科耦合设计,最终目的是保持N个电池单体温度一致,进而控制电池性能的均匀性。

电池组内单体间温度的均匀性是影响电池性能的重要因素。单体温差产生的主要原因是单体散热量在空间上的不均匀,虽然目前对于电池组内单体间的温差控制在多少度还没有一个明确的值,但这种温差范围应该尽量小,建议在实际应用中不大于5℃。

控制电池温度主要有自然冷却、强制风冷和液体冷却。电池散热都是依靠自身与介质对流换热、热传导、热辐射的形式降温,相比之下自然冷却散热效率最低,强制风冷的散热效率是自然冷却的5倍,液冷是自然冷却的75倍,例如特斯拉采用乙二醇和水各50%比例作为冷却介质环绕在电池周围的散热方式。

pack结构设计应在串并联的基础上合理布局,设计风道、液体流道,通过设置不一致的风压风量和流体流量压力保证各个局部温度均匀性来提升电池包整体的性能。

4 热对pack结构件材料的影响

4.1 Pack结构的材料选择

耐高压绝缘性能是电池包结构设计最重要的技术要求之一。电池包结构内部装载的是各种锂电池,电池成组后总电压及总电流会很大,其威力不可小觑,塑料具有很好的而高压绝缘性,例如某车企对塑料材料绝缘要求是耐压2000VDC,绝缘阻值11G以上。一般可采用强度和塑性较高的尼龙为原料,在材料中添加5%~45%的玻璃纤维,做GF强化可提高结构强度和耐振动性。

除了绝缘耐高压,塑料的另一个显著优点是降低电池包的重量,提高蓄电池重量比能量密度,增加电动车的续航里程。蓄电池重量能量密度是蓄电池一个重要的衡量指标,国家新能源汽车补贴政策对重量能量密度作出指导性意见。2016年国家补贴政策对電池重量能量密度的具体要求为:纯电动乘用车动力电池系统的质量能量密度不低于90Wh/kg,对高于120Wh/kg的按1.1倍给予补贴(最高补贴)。

虽然很多国外的大型车企为了降低结构件重量采用了例如高碳纤维的高科技的新型材料,但其还未普及,加工工艺要求较高,价格非常昂贵,不适用大众化的车型,因此采用塑料材料是综合性价比较高的选择,在满足机械强度、冲击、载荷的前提下,塑料材料取代金属材料,提高比能量密度减轻pack包重量是必经之路。

4.2 塑料件的阻燃性和燃烧性

当单体电池因热失控燃烧后,在火源熄灭后,添加阻燃剂的塑料件可在短时间内自己熄灭,防止连锁反应,大大减少了燃烧带来的损害,因此阻燃剂变成塑料制品中不可或缺的一部分。根据阻燃剂的配比,塑料件可以达到UL94 V-0、5VB、5VA等较高防火等级,通常选择UL94 V-0作为阻燃性能的最低要求。国内很多企业对塑料阻燃测试的样品的厚度做了各自的要求,同样是UL94的测试方法,同一种材质不同的厚度会影响测试结果,样品越薄测试条件越苛刻。

阻燃剂大致可分为卤系阻燃剂和非卤系阻燃剂,卤素系添加剂在日本等发达国家是禁止使用的,因为卤素系(氯系、溴系)阻燃剂无论是在其本身生产、在塑料成型加工时的使用、添加阻燃剂的塑料等制品的使用以及废塑料焚烧处理等过程中都有产生有剧毒的二恶英或呋喃等危害人体健康和污染环境的问题。为了确保安全,电池包pack设计中的阻燃要求应避免添加卤系添加剂,成品中不应含有铅(Pb),镉(Cd),汞(Hg),六价铬(Cr(VI)),多溴联苯(PBBs),多溴二苯醚(PBDEs),邻苯二甲酸酯(DBP,BBP,DEHP,DIBP)等有害成分。

4.3 热对金属件表面镀层的影响

金属件在pack电池包中主要的应用主要有三种,分别是钣金件、汇流镍片、导电铜排。钣金件主要职责是承载结构强度、振动载荷、刚度特征等;汇流镍片主要职责是将N个单体锂电池串并联时所使用的汇流导电装置;导电铜排因其导电能力强、加工工艺好、价格适中所以通常用在电池pack的总正总负的环节。

对于钣金件,温度交换和热浪冲击等都会促使其表面镀层出现裂纹起泡脱落等现象,损害箱体造成强度、防水、防尘等功能缺失,影响电池性能,因此对于钣金件尤其是暴露在外侧大气中的,应喷塑附着力较强的户外漆。对于铜排,则通常在其表面电镀薄薄的镍层则可以起到防止铜氧化的效果。

综上所述,对来料进行抽检时应进行温度冲击试验,样品需接受较短时间内-40℃±2℃的低温到85℃±2℃的高温环境的温热试验,并且要做N个循环静置一段时间后检查产品外观,要求表面无裂纹,起泡、油漆、镀层脱落等异常现象则满足设计要求。

5 总结

Pack结构设计是一门高级艺术,应该在满足电压容量电量功能属性的基礎上耦合热力学、材料学、机械、电化学、分子动力学等多学科,并融入轻量化设计、CAE强度仿真等因素,设计符合电池性能的结构,为锂电池提供适宜的工作环境温度,提高各电池单体之间的均匀一致性,达到提升电池整体性能的目的。

参考文献

[1]辛乃龙.纯电动汽车锂离子动力电池组热特性分析及仿真研究[D].长春:吉林大学,2012.

[2]冯娜.锂电池化成过程中的热效应分析及散热结构设计[D].上海:东华大学,2008.

[3]许超.混合动力客车电池包散热系统研究[D].上海:上海交通大学,2010.

[4]黄汉生.日本非卤素阻燃剂发展动向[J].现代化工,2002,22(12):25.