焦炉煤气脱硫废液无害化处理技术

供稿|吴文升,胡艳君,黄靖,吴威 / WU Wen-sheng, HU Yan-jun, HUANG Jing, WU Wei

内容导读

焦炉煤气脱硫后会产生富含NaSCN等钠盐类的脱硫废液,对生产和环境都具有严重的危害性。目前在焦化生产中主要采用高温裂解法和提盐法来处理脱硫废液,两种方法各有利弊。通过对焦炉煤气脱硫废液在烧结无害化处置进行技术探讨,确认该处理工艺节省投资,可以做到脱硫废液无害化处置,不仅做到了绿色生产,而且有效地保护了环境资源。

脱硫废液的成分

在炼焦生产中,原料煤在高温密闭环境下转化生成大量H2S、HCN等气体,在煤气的使用中必须对这些气体进行脱除,否则将对管道造成严重的腐蚀,使用煤气进行燃烧也会产生大量的SO2、NOx等气体,对环境产生严重的污染。

目前,焦炉煤气脱硫系统使用的脱硫工艺是采用稀碳酸钠溶液,再添加蒽醌二磺酸钠、偏钒酸钠(NaVO3)和酒石酸钾钠(NaKC4H4O6),作为脱硫吸收液。喷淋吸收煤气中的H2S,并进一步氧化为硫磺,脱硫吸收液被空气氧化再生而循环使用。这种方法具有脱硫效率高、硫容量高、无毒等优点。但由于焦炉煤气中含有HCN、O2,使脱硫过程伴随着一些副反应。这种副反应消耗了大量的纯碱(Na2CO3),致使脱硫吸收液中副盐浓度升高,产生大量的脱硫废液。

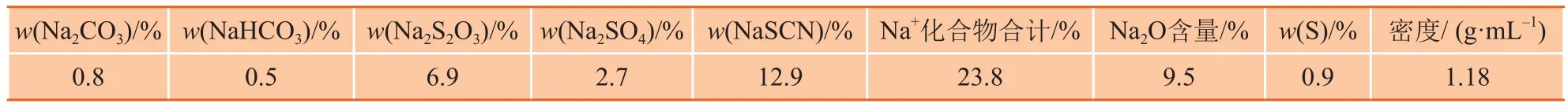

通对脱硫废液进行化学成分分析,发现废液中富含各种盐类物质,其中的硫氰酸钠(NaSCN)等钠盐大量富集、沉淀、结垢,严重影响了焦炉煤气脱硫的正常运行,降低了脱硫效率。脱硫废液中钠盐主要成分见表1。

传统处理方法比较

目前,国内焦化厂处理脱硫废液的主要方法为焦炉高温裂解法[1]和提盐法[2]。

焦炉高温裂解法主要是将脱硫废液与炼焦煤均匀混合后送进焦炉,利用焦炉密闭高温环境对脱硫废液进行裂解,将废液中的NaSCN等盐类重新分解为H2S和HCN等气体。该处理工艺具有前期投资设备低,处理工艺简单等优点。但是脱硫废液盐类在高温密闭环境下反应分解生成的HCN和H2S等气体,再次进入焦炉煤气脱硫系统,易造成焦化脱硫塔副盐的不断富集和积聚,会最终影响脱硫系统的正常运行,对后续的焦化废水处理系统造成不利影响。

表1 焦化脱硫液中钠盐主要成分及相关指标

焦炉脱硫废液提盐法主要是将脱硫液进行浓缩,脱色、结晶、分离出硫代硫酸钠(Na2S2O3)和NaSCN。提盐法在处理脱硫废液中能有效将脱硫液中的副盐进行提取,使脱硫系统避免管道堵塞结垢的问题,而且提取的盐类通过提纯后在市场上销售,具有较大的经济效益,但也存在前期投资较大,工艺复杂的问题。

两种不同的处理办法在设备投资、运行管理以及成本均有不同特点,各具优劣,具体对比见表2。

新型无害化处置工艺

针对焦化厂脱硫废液中盐类的组成,尤其是含硫盐类高温易分解的特点,提出利用烧结厂高温燃烧方法来处理焦化脱硫废液。

表2 焦化脱硫废液处理方法比较

原理和工艺

根据脱硫废液中Na2S2O3和NaSCN等钠盐的化学特性,在高温燃烧下,Na2S2O3分解为Na2SO4和SO2气体,NaSCN加热后分解为CS2、氮氧化物和硫化氢,CS2继续燃烧后生成SO2和CO2、一氧化氮等气体,同时脱硫液中的微量苯、萘和蒽等有机物也被氧化为SO2及CO2、NOx。这种高温有氧燃烧方式能有效避免脱硫废液在焦炉密闭环境中产生的HCN和H2S气体,最终可以有效地将脱硫废液中的Na2S2O3和NaSCN进行转化,生成SO2、CO2和氮氧化物等气体。因此将焦化脱硫废液在高温燃烧环境下进行燃烧使其分解,再通过其他处理方法去除烟气中的SO2和氮氧化物,是可以实现焦化脱硫废液无害化处置的。

目前,国内烧结厂普遍采用带式抽风烧结机生产烧结矿,为保证化学成分和物理性质的稳定,满足高炉冶炼的要求,需要预先对原料和辅料按照一定比例配比。同时配比混合中需要加入一定量的水进行造粒,使烧结料的成分均匀、水分合适,易于造球,从而获得粒度组成良好的烧结混合料,以保证烧结矿的质量。因此在混合造粒工序中,先在烧结厂污泥池内,将焦化脱硫废液、工业除尘水按比例混匀,通过管道送至烧结一混、二混回转窑进行混料,把燃料、矿粉和熔剂进行混合制粒后才输送至烧结机进行高温燃烧。通常烧结机内燃烧温度控制在1250±50℃,烧结料中的水分被逐渐蒸发,其中的焦炭和碳粉开始燃烧。随着温度的逐步升高,废液中的盐类物质开始分解,产生的烟气和氧气开始发生化学反应,最终主要生成SO2、NOx、CO2等气体。这些烟气被烧结主抽风机抽出,通过机头电除尘器和冷却电除尘器进行除尘,除尘后的烟气送入氨法脱硫系统进行脱硫和脱硝,最终实现无害化处理。烧结处理脱硫废液工艺流程见图1。

图1 烧结处理脱硫废液工艺流程图

部分烧结厂脱硫系统采用氨法脱硫,利用氨水和SO2反应生成(NH4)2SO3,在富氧环境下将(NH4)2SO3转化为(NH4)2SO4,能有效的去除烟气中的SO2,脱硫系统对SO2去除率大于95%。脱硫废液中的微量含氮有机物在燃烧冷却中也被氧化为NOx,在氨法脱硫系统中使用臭氧(O3)和氨水共同进行反应,生成硝酸铵(NH4NO3)等盐类。经过净化后的烟气可以达到国家相关的烟气排放标准达标排放,脱硫系统中生成的(NH4)2SO4和NH4NO3通过富集、沉淀、蒸发结晶后可以生产出纯净的铵盐。

对烧 结成品的影响

脱硫废液中的大部分盐类物质在高温燃烧下分解为SO2、CO2、NH3等气体,但部分固体盐类中的碱金属对烧结矿的质量也造成影响,可以通过实验室进行烧结杯实验来验证。分析添加脱硫废液后造成烧结矿成品相关指标变化数据,可以有效指导实际生产中烧结生产线对焦化脱硫废液使用量。

◆ 对烧结矿成品物理性能的影响

通过实验室进行烧结杯实验,分析烧结过程参数和烧结矿物理性能,见表3。实验数据反映随着配用焦化脱硫废液比例的增加,烧结矿成品转鼓强度、成品率、–10 mm粒级比例及固体燃耗指标同步下降,但下降幅度较小,能源消耗量有少量增长。根据GB3209标准转鼓指数>70%和成品率要求,将配用比例控制在10%以内,对指标的影响不大。

◆ 对烧结矿化学成分的影响

加入不同比例的脱硫废液进行配比,脱硫液配加比例每提高5%左右,烧结矿S、K2O上升0.003%左右,Na2O上升0.003%~0.09%,其他常规成分均无明显变化,但脱S、Na2O率随脱硫液配比的上升而降低。按照10%脱硫废液配比使用后,烧结矿化学成分仍在“我国优质贴烧结矿的技术指标”(YB/T-006-91)正常范围内。烧结矿化学成分见表4。

对烧 结脱硫系统的影响

焦化脱硫废液在烧结处置过程中,高温分解产生的气体被烧结主抽分机引入电除尘器,部分氨气和SO2反应生成(NH4)2SO4,附着在电除尘器电极上,成为电除尘灰的一部分。

除尘后的烟气进入烧结脱硫系统。通过在脱硫塔内喷淋氨水和SO2进行反应生成(NH4)2SO3,然后(NH4)2SO3被氧化后生成(NH4)2SO4,通过蒸发硫铵母液获得(NH4)2SO4晶体。当使用焦化脱硫废液和除尘水按体积比10%进行使用时,烧结脱硫塔入口浓度开始明显上升,上升的SO2浓度主要来源于焦化脱硫废液分解后产生的SO2,通过提高脱硫塔内的氨水喷淋量,可以控制出口SO2的出口浓度,做到烟气排放浓度满足“钢铁烧结、球团工业大气污染物排放标准”GB 28662—2012的SO2≤200 mg/m3;NOx≤300 mg/m3的要求,做到外排烟气达标排放。

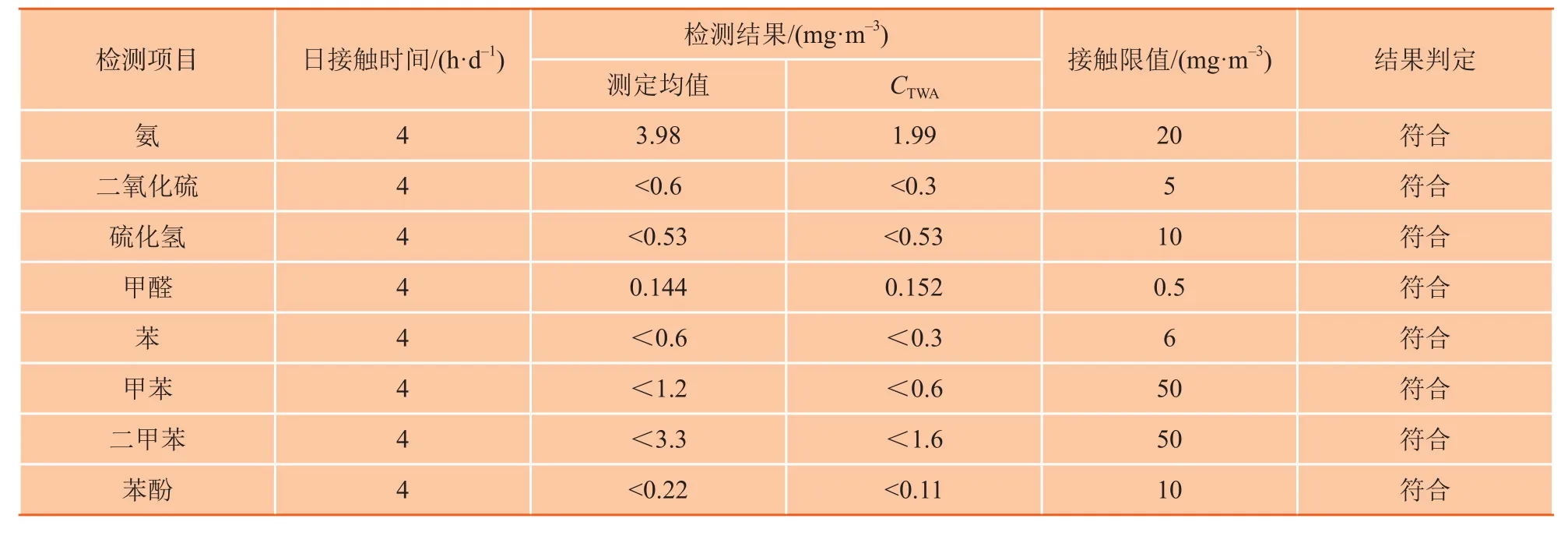

焦化脱硫废液在烧结机中高温燃烧分解,微量有机物在前期混料过程中升温挥发,通过对烧结机混料段的空气环境质量进行检测,可以测出焦化脱硫废液中有机物挥发程度。从检测结果表5来看,未发现明显有毒有害气体的生成,满足职业卫生岗位职业病危害的限值要求。

表3 烧结过程参数及烧结矿物理性能

表4 烧结矿的化学成分

烧结 日常运行控制

由于烧结混料段需要大量的水和原燃料进行混合,使用脱硫废液可以替代10%左右的混合用水。为能更便利输送焦化脱硫废液至烧结进行高温燃烧处置,在焦化煤气脱硫系统和烧结机混料段铺设管道,管道中安装流量计和电控阀,定量使用脱硫废液。

为防止气温降低时脱硫废液中的盐类过饱和后析出沉淀,在管道外层使用蒸汽管路伴热保温,定期使用清水冲洗管路,可以由烧结厂混料段值班人员定期检查使用情况,做到无人值守,在处置过程中对烧结原有生产工艺无改变。

结束语

实验室烧结杯实验表明,通过控制投加比例,焦化脱硫废液对烧结矿的质量、烧结脱硫系统的影响不大,烧结混料周边的环境质量能够满足职业卫生岗位职业病危害的限值要求。新型无害化处置工艺相较于焦炉高温裂解法,能够大幅降低焦炉煤气中的含水量,有效降低焦化生化系统的废水处理量,减轻焦化生化处理系统的负荷;新型无害化处置工艺相较于提盐法,节省了大量设备投资和运行费用。

表5 职业病危害因素检测结果汇总表

从经济性上考虑,新型无害化处置工艺——在烧结进行处理焦化脱硫废液前期能大幅降低设备的投资和运行费用,后期使用氨法脱硫对废气进行吸收转化,所消耗的氨水来源于焦化,基本做到了以废治废,脱硫后产生的(NH4)2SO4可以作为工业或农用化肥进行销售,外排烟气做到达标排放,整个处理工艺做到无害化处置,满足企业绿色生产要求。

[1] 曹玉兵,丁文波. 高温热裂解法处理氨法脱硫废液的探讨. 煤气与热力 ,1998(3):19

[2] 张亚峰,安路阳,张立涛,等. 焦化脱硫废液提盐技术进展. 煤炭加工与综合利用,2017(6):46