昆钢新区制氧系统节能降耗生产实践

供稿|官业豹,张映海,普利昆,杨明珠 / GUAN Ye-bao, ZHANG Ying-hai, PU Li-kun, YANG Ming-zhu

内容导读

云南昆钢新区新建的KDON-40000/80000型空分设备使昆钢拥有了大容量的制氧系统,但也存在电能消耗量大的问题,二期工程的停建也造成了生产的能源介质利用率低下,大量进行放散的情况。针对昆钢新区制氧系统的能源情况进行分析,从空分变负荷调节开始,采取优化生产工艺、动态调整操作、对耗能设备进行技术改造、加强用量需求调度和增加富氧率等一系列措施降低制氧系统电能消耗,有效地控制了生产过程中气体放散及提高氧、氮、氩资源利用率,实现了节能降耗。

制氧系统是钢铁企业公辅系统中重要的组成部分,其运行能力影响企业生产。就我国钢铁企业目前的生产情况来看,工业气体生产成本主要受电费影响,约占生产总成本的18%。因此降低制氧系统的综合耗电处理,在降低工业气体生产成本中具有重要意义[1]。同时,制氧生产的氧气、氮气等是下游用户重要的能源介质,提高氧气、氮气等利用效率,也是节能降耗的主要方式。

昆钢新区制氧系统概况

设备 装备

新区制氧系统配有1套KDON-40000/80000型空分设备,设有1台223650 m3/h空压机,1台40000 m3/h氧压机,1台30000 m3/h中压氮气机和1台15000 m3/h低压氮气机。与昆钢新区主工艺设备同时投产,设计产能为:氧气额定生产能力40000 m3/h,氮气额定生产能力80000 m3/h,氩气额定生产能力1400 m3/h。

新区KDON-40000/80000型空分主体设备采用国内外先进压缩工艺流程,空分设备采用常温分子筛净化空气,增压透平膨胀机制冷,采用规整填料技术及全精馏制氩的外压缩流程。以空气为原料,通过全低压精馏分离法把空气低温分离、精馏,从空气中逐步分离出氧气、氮气及氩气等气体的工艺。

生产 情况

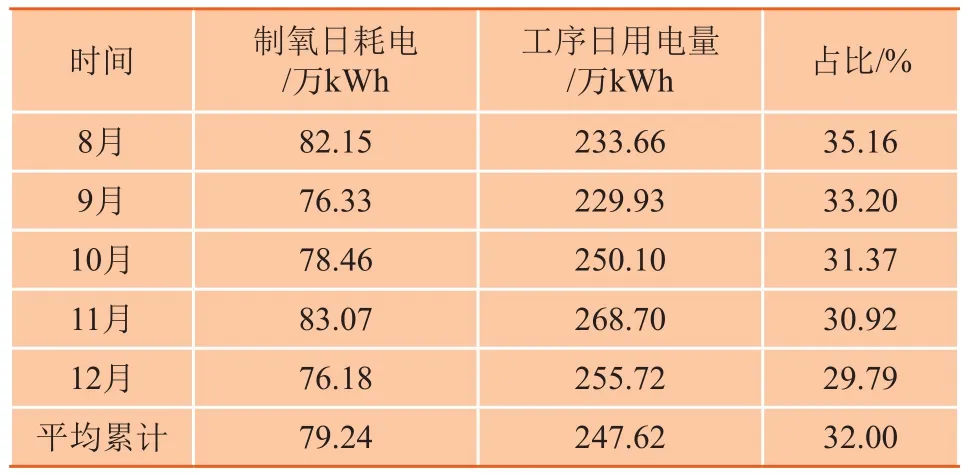

新区制氧系统于2012年6月与主生产工艺同时投产。一方面由于制氧系统在较短时间内就达到正常生产水平;另一方面由于主工艺设备生产系统初期处于调试阶段,生产负荷不饱满,用氧需求量处于较低水平。而随着生产工艺不断理顺,工艺产量逐渐提高,工艺用氧需求也在提高,但仍小于氧气产量。因此形成了制氧综合能耗和氧气放散率居高不下的不利情况。空分产品产量、用量及氧气放散率情况见表1,制氧系统综合日耗电见表2。

出现不利情况的主要原因在于制氧站空分设备在建设时考虑了昆钢二期装备水平,设备额定日生产能力大。但是由于钢铁行业产能持续过剩,钢价大跌,使得昆钢二期建设暂缓。同时在实际的生产中,为了确保生产供气的安全性和稳定性,提高制氧系统的抗风险能力和生产调峰能力,制氧机组常常采用提高氧气生产量的方法,主工艺设备生产所需氧、氮气用量远低于空分的生产产量,这样导致出现“大马拉小车”现象,致使制氧系统设备运行效率低、日耗电量高、气体放散率高。

表1 空分产量、用量及氧气放散率情况

表2 2012年8—12月制氧系统日耗电情况

鉴于此,从节能降耗的角度出发,新区分公司提出降低制氧系统电耗和氧气放散率的攻关工作。

制氧系统节能降耗实践

降低 制氧系统综合能耗采取的措施

◆ 降低制氧系统综合耗电量

为了使SPP产生几何相位,需要利用横截面旋转对称的SPP波导.本文采用电介质内核——金属包层波导结构[11],如图1所示.

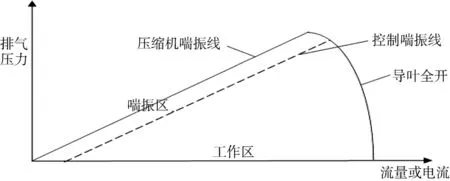

降低制氧系统综合耗电量的关键是空分变负荷调节。空分设备的负荷调节分外增负荷和减负荷。空压机和空分设备的负荷调节范围在70%~105%之间,减负荷时受氮水预冷系统空冷塔的最低工作压力(设计最低工作压力为0.38 MPa)、分子筛吸附器再生用氮量、空压机喘振曲线等限制。实际运行中,整个装置调节范围要比设计小,主要因为空分设备管网特性曲线和空压机的特性曲线双重因素作用,使空压机变负荷范围受到限制。

空压机工作在安全运行区时,空压机实行恒压自动控制调节,即运行压力小于喘振控制时,开大进口导叶,增加流量。空压机进入喘振控制区,打开放空阀,压力下降,流量增大,使空压机运行避开喘振区。在实际运行中,空压机的流量易受外界因素的影响而产生波动,但在一定的压力范围内,空压机的出口流量与空压机的电机电流成线性关系,空压机出口流量对比成空压机电流,模型见图1。

在喘振线右侧的为喘振控制线,其形状与喘振线一致,与喘振线相距5%~8%。该距离越小,放空阀打开的机会就越少,能量损失就越少,但对控制系统、阀门的响应时间要求越高。该距离越大,放空阀打开的机会就越大,越能保证机组的安全运行,但能量损失就越大。

图 1 空压机出口流量对比成空压机电流模型图

2013年4月采取降低空气量操作,入口空气量由原来的20.5万m3/h降低到18.5万m3/h,制氧系统日耗电量由原来79万kWh/d降低至78万kWh/d。第二次降负荷操作于2013年7月实施,主要采取降低空压机排气压力的措施实现,空压机排气压力由0.435 MPa降到0.42 MPa,制氧系统日耗电量从78万kWh/d降低至77万kWh/d。

在满足新区生产工序对氧气、氮气产品的安全使用前提下,进行合理调度、分阶段降低工序供氧气压力、供氮气压力等级实验。自2015年5月7日开始分五个阶段再次对新区制氧系统生产工艺进行优化调整。在保证炼铁厂喷煤使用中压氮气压力大于1.8 MPa的前提下,制氧站中压氮压机出口压力由原来的2.3 MPa降低到2.1 MPa。在保证炼钢厂氧气压力大于1.9 MPa前提下,制氧站氧压机出口压力由原来的2.2 MPa降到2.0 MPa。空压机出口压力由原来的0.42 MPa降低到0.418 MPa,进而降低氧气、氮气压缩机的压送能耗。

◆ 采用蒸汽加热器替换电加热器

空气中的杂质(如水分、二氧化碳和碳氢化合物),主要通过两台交替循环使用的分子筛吸附器吸附清理。吸附器中装有活性氧化铝和分子筛,两台交替使用的吸附器由来自分馏塔的反流污氮气,通过加热器加热后对分子筛吸附器进行交替循环再生。新区制氧站分子筛纯化系统有2台德国Elmess公司生产的HG/SE-1392型电加热器,每台加热器功率1392 kW,每天运行6次,每次75 min,平均日耗电量在1.8万kWh。

经过研究,决定采用蒸汽加热器替换电加热器工作。从2014年4月15日开工建设,2014年8月安装结束,2014年10月28日开始对加热器阀门及管路系统进行空载调试,12月20日系统带负荷试车,12月23日蒸汽加热器投入运行。采用蒸汽加热器替换电加热器后,正常工作时采用蒸汽加热器,原电加热器作为备用,在检修复产时或者发生故障时才启用电加热器。采用蒸汽加热器后减少制氧站分子筛纯化系统日耗电量在1.7万kWh左右。

◆ 采取措施取得的效果

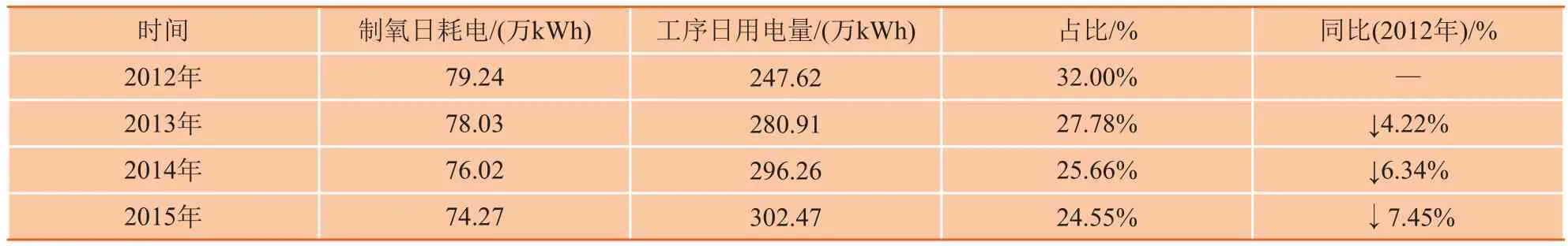

通过优化生产工艺、动态调整操作以及对耗能设备进行技术改造,实施情况见表3。措施实施后空分每天耗电量由77万kWh降低至76万kWh,到2015年已经基本上稳定控制在75万kWh/d以内,较实施前降低了4万kwh/d。至此降负荷前后制氧系日耗电变化情况见表4。

表4 实施措施后制氧系统日耗电变化情况

降低 氧气放散率采取的措施

◆ 增加高炉富氧量

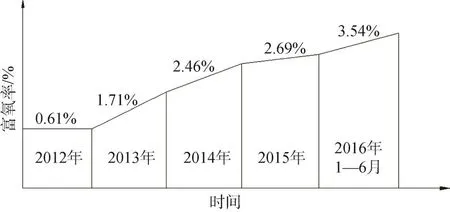

随着高炉稳定顺行程度的不断提高,同时上下道工序的生产不断理顺,高炉具备了进一步强化冶炼的条件,新区2500 m3高炉不断提高富氧量,到目前为止基本上能稳定在15000 m3/h,富氧率也达到了3.54%。近年来新区2 500 m3高炉富氧率变化情况,见图2。

◆ 炼钢系统高产

图 2 近年来新区2 500 m3高炉富氧率变化情况

由于高炉强化冶炼后,高炉日均产量提高到6200 t左右,为炼钢高水平生产提供了充足的铁水需求,促进了炼钢厂的高水平生产,在保持吨钢氧气消耗不变的情况下,由于钢产量的有效提高,导致每天氧气消耗量大幅度升高。炼钢厂日产量及吨钢耗氧量变化情况见表5。

◆ 回收氧、氮、氩气拓展外销业务

氧气产品一部分通过主换热器复热后出冷箱,经氧压缩机加压后与外部管网相接,供用户使用;另一部分抽取液氧送入液氧贮槽。从冷箱抽出的液氧产品储存在常压平底储槽中。一旦设备停机,从储槽抽出的液氧通过送出泵升至所需压力,经空浴式汽化器蒸发,进入氧气管网。

氮气产品经氮压缩机加压后分别与外部管网相接,另一部分作为水冷塔冷源供给。从冷箱抽出的液氮产品储存在2000 m3液氮储槽。2000 m3液氮储槽配有水浴式汽化器系统,保证紧急状态下氮气供给。

液氩从精氩塔的底部抽出,一部分送入500 m3液氩储槽。另一部分进入精氩泵加压后通过主换热器复热后供用户使用。 500 m3液氩储槽配有空浴式汽化器系统,保证用户氩气供给。

表5 炼钢厂日产量及吨钢耗氧量变化情况

在满足生产用气的情况下,通过联合昆钢动力能源分公司进行液态气体市场竞价销售,大力推广富余液氧、液氮、液氩的销售。从2013年开始陆续推广外卖销售到2015年,目前产品销售覆盖昆明、大理、玉溪、曲靖、师宗、河口、怒江、昭通、贵州红河、文山、越南、老挝等区域。累计销售约3690万m3,氧气每年销售约占产量的4.5%左右,可减少气体放散。

◆ 锅炉富氧技术改造

昆钢新区热电站共有2台150 t燃气锅炉,锅炉富氧改造工程于2015年8月10日开始。主要从新区二期氧气管道预留DN400阀门后(鼓风机站附近)接出氧气主管,沿现有管道支架铺设到发电站附近,进富氧调压站,在富氧调压站,氧气管经阻火管、过滤器、调压阀,最后分别与1#、2#锅炉的送风机出口相接,2015年11月份投入使用以来,2座锅炉富氧量长时间稳定在5 000 m³/h左右,有效提高了富裕氧气的利用。

结束语

通过对新区制氧系统降负荷操作,采用蒸汽加热器替换电加热器,达到了节电的目标。通过增加氧气用量、新增用户点及外销的措施,有效提高了氧气利用率,大幅度降低了氧气放散率,提高资源综合利用。新区制氧系统综合耗电量从79.24万kWh/天降低到74.27万kWh/d,氧气放散率逐渐降低,2015年降低到14.75%,2016年1—6月降低到11.35%。

[1] 王长华. 制氧系统的节能降耗途径. 能源研究与利用,2007(6):25

[2] 张皓天. 对制氧系统的节能降耗途径探讨. 化工管理,2015(15):214

[3] 王兰玉. 基于㶲理论的钢铁企业制氧系统优化. 测试工具与解决方案,2014(9):60

[4] 陈明敏. 空分装置变氧气量生产的探讨. 深冷技术,2002(5):8

[5] 徐文灏. 全低压空分装置相对挥发度法精馏计算. 深冷技术,1979(3):12

[6] 李化治. 制氧技术. 北京:冶金工业出版社,2001:71