氧压浸出锌冶炼硫回收浮选工艺探讨

马元刚 李耀山 李小军

西部矿业股份有限公司锌业分公司,青海西宁 811600

1 工艺概述

经过氧压浸出后,大部分硫磺单质均聚集在浸出渣中。浸出渣将作为硫回收工序的原料,用浸出渣泵将浸出渣输送至粗选槽,粗选是由五个粗选槽串联组成,浸出渣进入粗选槽后,通过鼓风、浮选搅拌、浓度等一系列工艺调整后产出泡沫层和底流。泡沫层再依次经过四个精选槽。底流则依次进入五个扫选槽。精选槽泡沫层为硫精矿产品,扫选底流为尾矿渣产品,精选底流、扫选泡沫层均再次进入粗选循环。浮选工艺产品有两种,其一为硫精矿,其二为尾矿渣。硫精矿通过带式过滤机除掉水份后进入干燥机再次脱水,干燥的硫精矿通过皮带进入旋流器进行加热融化。融化后的硫精矿储存在粗硫池,再将熔融的硫精矿泵至熔融热过滤机进行循环过滤。过滤后的硫磺储存在精硫池,用硫磺输送泵泵至硫磺造粒机进行制粒,成品硫磺通过打包后储存于硫磺仓库。工艺流程图如图1。

图1 工艺流程图

2 浮选探讨

泡沫浮选原理是依据各种矿物质的表面性质 (湿润性) 的差异,在矿浆中借助于气泡的浮力选分矿物的过程。硫回收浮选则是利用硫磺具有很强的疏水性,将硫磺颗粒与其他的金属氧化矿、非金属矿分离。硫磺是天然可浮性很强的物质,所以,在硫浮选中是不需要添加辅料便可以顺利浮选出硫磺单质。但是,在实际生产中却并非如此顺利,硫回收原料是来自于上工序氧压浸出,其产生硫磺单质的化学原理:

氧压浸出产品是ZnSO4,在氧浸过程中为了减少硫磺单质对未反应完全的硫化物包裹,会在氧浸过程中加入分散剂。分散剂量的或多或少均会对硫回收造成一定的影响。

2.1 浸出渣物料成分分析

(1) 对浸出渣物料进行物相分析:

图2 浸出渣XRD图谱

固相:①金属矿—钠黄铁矾、铅铁矾、菱铅矾、氧化钛钴等;②非金属矿—云母、石英、高岭土、重晶石、方解石等,还有最主要的硫磺单质。

液相:水、硫酸盐溶液。

(2) 物料成分化验分析:

表1 物料成分数据

从工艺角度思考,生产前对原料的物料成分的掌控是对生产最基本的管控,从物料成分化验数据可得:物料当中S单质是含量最多的,金属矿中Fe的含量最高占有17%左右,其次就是Zn、Pb。而非金属矿中SiO2的含量最高占有14%左右。在试生产期间硫回收浮选迟迟不能正常,其主要原因是由于上工序使用添加剂,用量过大导致硫磺颗粒反被其他金属矿和非金属矿包裹。S单质和木质磺酸钙、聚丙烯酰胺、金属矿、非金属矿等交织在一起,给后续浮选带来很大的制约。从浸出渣试样化验结果中看,S单质的含量基本稳定在44%左右,但是通过浮选后硫精矿含S却只有57%左右。该物料通过浮选时,泡沫层附着有稳定性强的金属矿,导致泡沫层在溢流槽物料滞停现象,即使加入大量的浮选补充液也不能解决该问题,要解决该问题必须通过调整工艺破坏交织的现象,使得S单质裸露在物料中,这样才能利用S的天然可浮性更好的浮选。

3 影响浮选的因素

3.1 粒度

粒度过大过小都不利于浮选生产,粒度太小,物料的比表面积大,不同细粒矿物质容易互相凝聚而非选择性凝聚,细粒容易附着在粗粒物质的表面,给浮选带来制约;其次,细粒具有大的比表面积和表面能,细粒具有很强的吸附能力,在与气泡进行进行接触时,在气泡表面的附着效率低,并且使得泥矿包裹在气泡上使得气泡上浮的过程中出现制约。而粒度过大则在气泡上浮的过程中容易破碎,部分附着物又沉积于物料中,不利于浮选。浮选原料采用上工序的浸出渣,因此粒度大小比较恒定。-200目通过率是100%,-325目通过率是96%,在实际生产中粒度大小对于浮选影响不是很大。

3.2 矿浆浓度

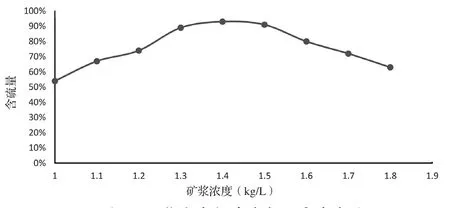

浓度是可控性比较强的一个影响因素,其浓度影响的原理是硫磺单质在物料中的分散度影响到在气泡上面的附着效率,并且在带有附着硫磺的气泡在上升过程中,若是浓度太大则会使得气泡破灭。浓度太小附着效率低,并且流动性大而影响浮选时间。

图2 矿浆浓度与浮选含硫量关系图

由图可见,浓度和浮选含硫量是呈先上升后下降的趋势。当其他影响因素是一定的时候,浓度在1~1.4kg/L时随着浓度的增加浮选含硫量增大,而过了1.4kg/L这个峰值后,随着浓度的增加浮选含硫量呈下降趋势。在浮选工艺中可根据物料成分的不同、浮选搅拌、浮选槽等配套设施不同而实验性的确定浮选最佳浓度。

3.3 鼓风量、搅拌强度

在浮选工艺中,鼓风量的大小、和搅拌强度的强弱直接影响气泡的形成速率及泡沫的上升速率,鼓风量和搅拌强度的影响也是正常生产当中可控的因素。在浮选原理中浮选气泡的大小可用

以下公式进行测算:

d——矿粒力度;

δ粒——矿浆密度;

a——假定罩盖系数为1;

δ矿——矿粒密度。

通过以上计算结果,可根据所需最小气泡大小来对搅拌强度和鼓风量进行调整。在实际生产中控制鼓风量是:4~8m3/min·台,不同的生产可根据实际情况进行实验调整。

3.4 浮选温度和PH

浮选温度和PH是影响浮选的重要因素,在硫回收浮选中由于氧浸后的浸出渣温度较高,通常会通过冷却器进行降温,降温后温度要求在65℃左右,进入浮选槽后温度在60℃左右。硫回收浮选中未曾使用捕收剂、起泡剂、抑制剂等添加剂,故温度对浮选剂的影响是没有的,但是温度高低能影响矿物质的表面能,对部分氧化矿可提供水解成难溶性物质的条件,因此,温度的控制是非常有必要的。

PH值得大小对浮选影响的重要原因是溶液呈酸或者呈碱性均影响氧化矿的分解。其次PH能影响矿物质电位,直接影响矿物质结合及泡沫附着等,在该公司实际生产中通过反复试验ph为5时浮选含硫量最高。

4 结语

硫单质是天然可浮性物质,但是在氧压浸出渣中,由于上工序加入木质磺酸钙和聚丙烯酰胺,量的大小不稳定,导致下工序硫回收浮选工艺的变动,在浮选过程中熟知浸出渣原料硫的存在形式,物相的组成,根据物相组成调节工艺。