青海某脉石英矿选矿提纯试验研究

李成福,马进海,魏有宁,祁昌炜,张世龙,李玉龙,赵明福

(1.青海省地质调查局,青海 西宁 810000;2.中国建筑材料工业地质勘查中心青海总队,青海 西宁 810000;3.青海省有色地质矿产勘查局七队,青海 西宁 810001)

石英是一种物理和化学性质均十分稳定的矿产资源[1-2],其用途也相当广泛,主要用于玻璃、铸造、陶瓷及耐火材料、冶金、建筑、化工、塑料、橡胶、磨料、航空航天等领域[3-4]。尤其是高纯石英砂SiO2含量在99.95%以上或者更高的,由于所具有的独特的物理、化学特性,广泛应用于大规模集成电路、太阳能电池、光纤、激光、航天、军事等领域中[5]。由于这些领域关系到国家的长远发展,是一个国家高新技术可持续发展的必要条件,因此高纯石英砂的战略地位非常重要[6]。最初超高纯石英砂是由一、二级水晶加工而成,随着一、二级水晶资源的逐步枯竭[7-8],利用各种分选提纯的手段从石英矿中分离出高纯度的石英砂成为当前的研究重点和难点。

本文以脉石英矿石工艺矿物学特征和选矿试验研究为基础,确定合理的选矿工艺流程,获得实际生产中的技术参数条件及产品性质特征。

1 矿石性质

试验中使用的矿石样品取自青海,属热液成因的脉石英。样品为中粒石英脉岩,呈乳白色,中粒粒状结构,块状构造,岩石质纯,致密坚硬,主要矿物为石英,局部可见少量长石,表面有褐黄色风化物(见图1)。

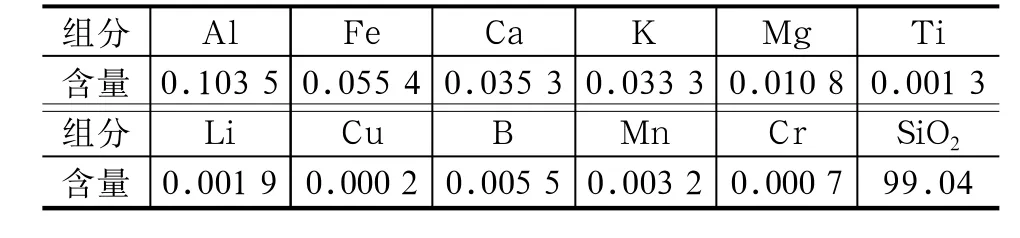

通过对原矿矿石进行分析,主要矿物成分为石英,有少量的云母等杂质矿物,石英中含有较多的包裹体,粒度多<5μm(见图2)。原矿中SiO2含量为99.04%,Al元素含量最高,高达0.103 5%。原矿主要化学成分分析结果见表1。

图1 脉石英矿石样品

由表1可知,矿石主要化学组成为SiO2,其次是Fe2O3、Al2O3、CaO和K2O,其他化学元素含量较低。原矿中的主要杂质为Fe2O3和Al2O3,因此石英选矿提纯试验主要是去除含铁和含铝杂质。

图2 样品镜下包裹体

表1 原矿主要化学成分分析结果(%)

2 选矿试验

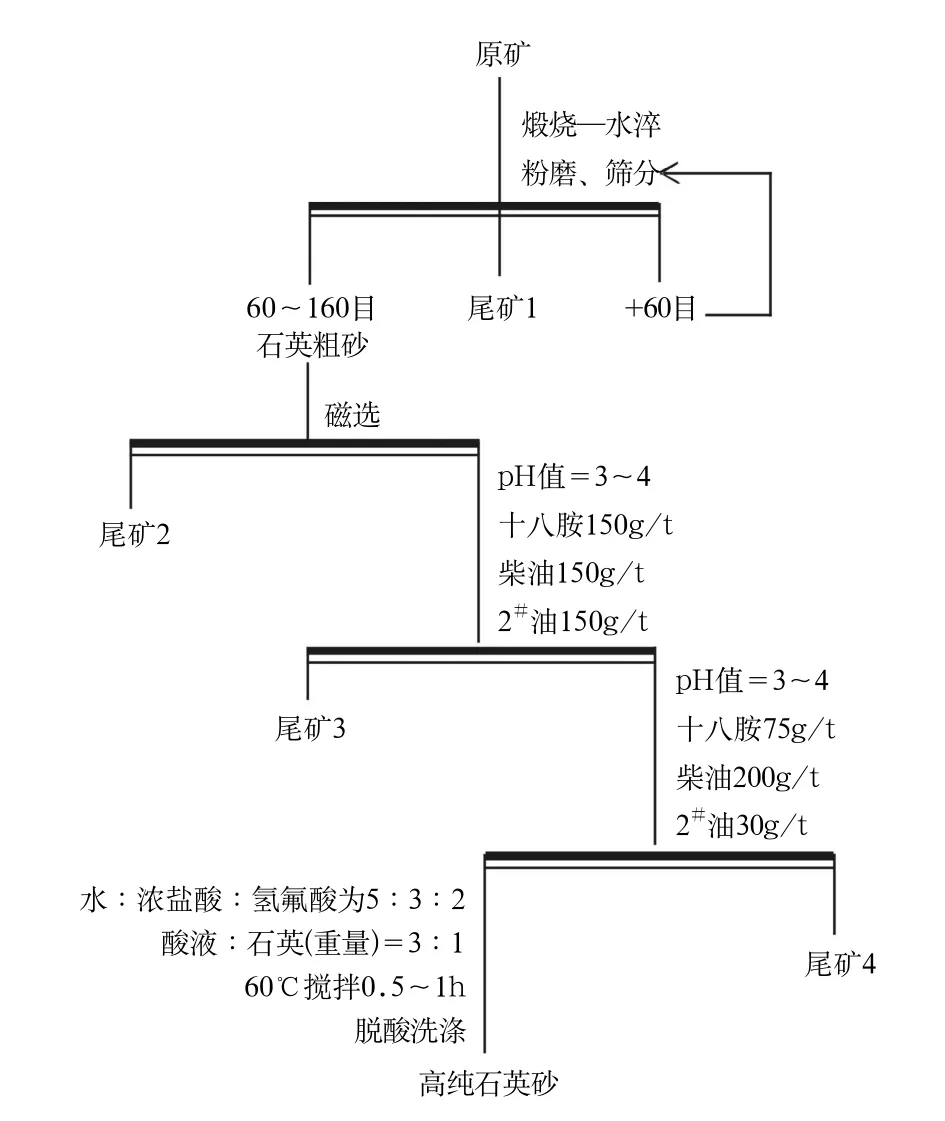

矿石中SiO2含量高,且只含少量云母、铁质矿物及其他矿物杂质。故选取了煅烧→水淬→破碎→粉碎(抛尾)→磁选→浮选→酸浸→洗涤→脱水干燥的工艺,在进行了多次工艺探索之后,形成如图3所示的提纯工艺流程。

2.1 煅烧—水淬

先将大块石英岩原料破碎成拳头小块放加热炉里加热至800℃左右保温半小时。然后,将烧红的石英放进冷水池内进行水淬处理风干或烘干。烘干后的石英已经十分松脆,可以利用颚式破碎机和圆盘磨把它破碎成后续粉碎机所需粒度大小。

图3 提纯工艺试验流程

2.2 破碎—粉碎

采用玛瑙研钵进行人工手磨、筛分至6 0~160mm,供制备高纯石英砂使用。将样品分级为-60~+80mm,-80~+100mm和-100~+160mm三组,分别标记为Q-60,Q-80,Q-100。三组样品的选矿条件相同,不同粒级的产品可作对比参照。

2.3 磁选

由于破碎会给石英矿带来一部分次生铁,另外矿石本身也含有一些铁杂质。因此磨矿后,接着进行了磁选以除去这部分铁杂质。将样品尽量铺平,如散在玻璃平面上,用强力磁铁进行除杂,每次吸附的磁性矿物用薄片刮下[9-10]。

2.4 浮选

将磁选过的石英砂和浮选药剂加入浮选机(XFD-0.5型单槽浮选机),用硫酸作调节剂,调节浮选液pH值=3~4,浮选调浆浓度25%~30%,添加捕获剂进行调浆,调浆时间5min,叶轮转速2 130r/min,刮板转速15r/min。其中捕获剂为十八胺,用量为150g/t[11]。

2.5 酸浸

用水、浓盐酸、氢氟酸比例为5∶3∶2,酸液与石英砂的重量比例为3∶1,在60℃搅拌下酸浸0.5~1h[12]。

2.6 洗涤与干燥保存

用pH值=2~3的稀盐酸洗去残留在石英表面的酸浸液,最后用超纯水清洗至洗液无Cl-(用AgNO3溶液检验)。在105℃烘箱中保温3h,然后装入样品袋中,密闭保存。

3 试验结果与讨论

3.1 磁选

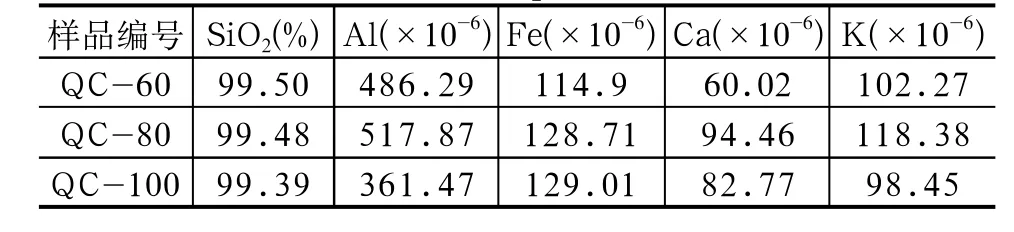

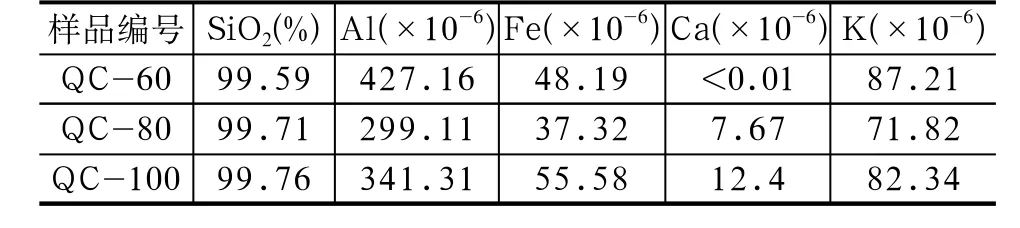

将磁选后的样品标记为QC-60,QC-80,QC-100,测试并分析Fe等杂质元素含量变化。磁选后SiO2含量及杂质变化见表2。

表2 磁选后样品中SiO2含量和特征杂质变化

由表2可见,通过煅烧—水淬、磁选工艺处理后的不同粒级的石英砂样品的Al、Fe等特征杂质元素均有明显下降,Al由〉1 000×10-6下降至(300~500)×10-6,Fe也下降至200×10-6以内。

3.2 浮选

将浮选后的样品标记为QF-60,QF-80,QF-100,测试并分析Fe等杂质元素含量变化。浮选后SiO2含量及杂质变化见表3。

表3 浮选后样品中SiO2含量和特征杂质变化

经过浮选处理后,Fe、Ca均有明显下降,可见通过以上的浮选工艺对Fe和Ca的去除效果较明显,且粒级较粗的QF-60样品的Ca含量已经低于仪器检出限,但是对于Al的去除效果不佳,可见该浮选条件下没有达到对Al元素的有效去除,在工业试验中可采用改进的浮选工艺达到更好的去除Al元素的效果。

3.3 酸浸

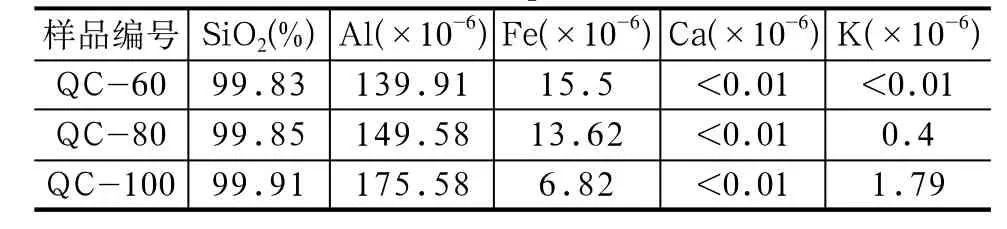

将酸浸后的样品标记为QS-60,QS-80,QS-100,测试并分析Fe等特征杂质元素含量变化。酸浸后SiO2含量及杂质变化见表4。

表4 酸浸后样品中SiO2含量和特征杂质变化

由表4可知,通过酸浸各粒级石英砂样品中的Al、Fe等杂质元素均有较好的去除效果,Fe最低可降至6.82×10-6,Ca、K均降低至低于检出限。

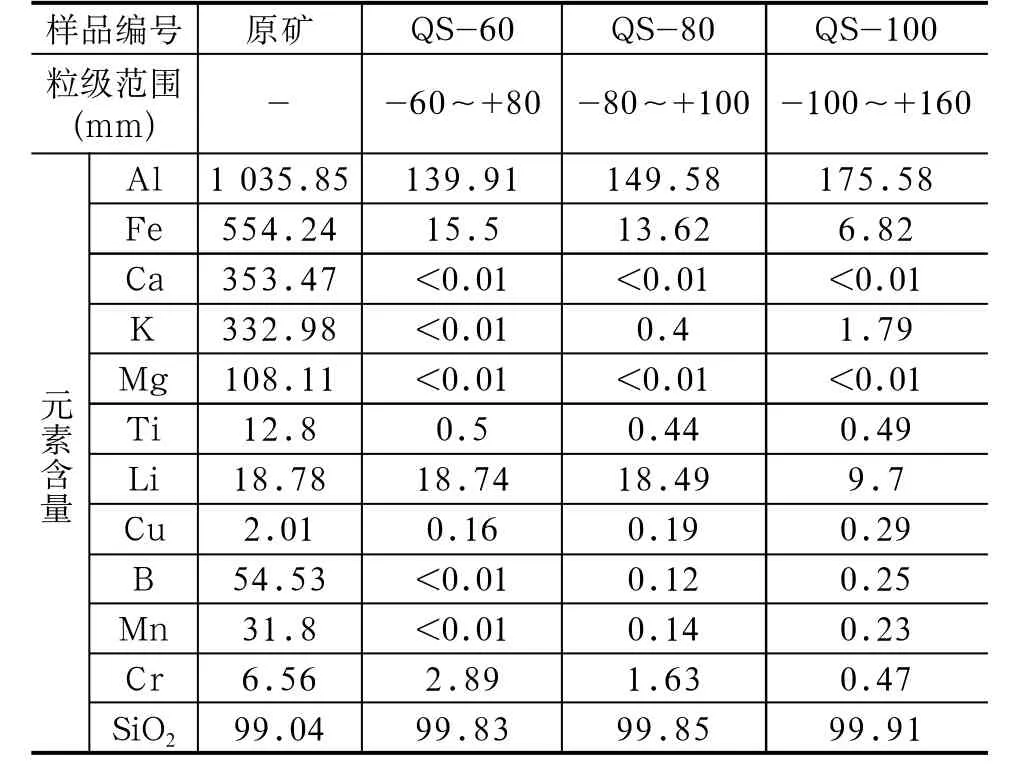

3.4 实验室提纯产品研究

表5 实验室提纯产品与原矿杂质元素含量(×10-6)及SiO2(%)分析结果对比

经过选矿提纯试验后,通过原子发射光谱测试手段对提纯的最终产品进行分析(见表5),认为经以上提纯工艺制得的高纯石英砂除个别肉眼可见灰色外,其余均为洁白色;由于提纯工艺中将样品磨细过筛至(60~160)mm,故其粒度范围为(60~160)mm。

根据提纯后得到产品的相关数据,参照相关标准,本次试验提纯的样品总体质量较好,提纯的所有样品均可作为不同级别的平板玻璃用硅质原料、器皿玻璃用硅质原料和较好质量的硅微粉使用;同时除个别样品以外均可作为不透明石英玻璃制品的原料[13-14]。

4 结论

(1) 在实验室条件下,采用煅烧—水淬→破碎→粉碎→磁选→浮选→酸浸→洗涤→脱水干燥的提纯试验工艺,可将SiO2含量从99.04%提高至99.91%,杂质元素含量总和从〉2 511×10-6降低至〈200×10-6,可见该工艺具有较好的选矿提纯效果,但是Al元素含量仍然较高。因此后续的半工业试验中需通过调整浮选工艺的试验提高选矿提纯效果。

(2) 本次试验提纯的样品总体质量较好,提纯的样品除个别以外SiO2含量均可达到电工级高纯硅微粉的工业要求。均可作为不同级别的平板玻璃用硅质原料、器皿玻璃用硅质原料和较好质量的硅微粉使用。

【参考文献】

[1]刘理根,高惠民,张凌燕,等.高纯石英砂选矿工艺研究[J].非金属矿,1996(4):39-41.

[2]孙传尧,印万忠.硅酸盐矿物浮选原理[M].北京:科学出版社,2001:471.

[3]褚强,张明.石英产品的市场开发与应用[J].中国非金属矿工业导刊,2010(1):17-21.

[4]张锡秋,张儒岭.我国陶瓷原料发展状况[J].山东陶瓷,2010(5):3-6.

[5]申士富.高纯石英砂研究与生产现状[J].中国非金属矿工业导刊,2006(5):13-16.

[6]牛福生,徐晓军,高建国,等.石英砂选矿提纯工艺研究[J].云南冶金,2001(1):18-21.

[7]丁亚卓,卢冀伟,印万忠,等.低品位石英矿浮选提纯的试验研究[J].金属矿山,2009(5):84-87.

[8]韩宪景.超高纯石英砂深加工生产[J].国外金属矿选矿,1998(7):31-32.

[9]张福存,李小静,周岳远.石英砂精制试验研究[J].非金属矿,2003(2):45-47.

[10]于福顺.石英长石无氟浮选分离工艺研究现状[J].矿产保护与利用,2005(3):52-54.

[11]李小黎,张其东,徐宏祥,等.四川某石英矿选矿提纯试验研究[J].矿产保护与利用,2014(2):35-38.

[12]周永恒.高纯度石英的酸浸试验研究[J].矿物岩石,2005(3):23-26.

[13]郑水林,袁继祖.非金属矿加工技术与应用手册[M].北京:冶金工业出版社,2005:413-420.

[14]马进海,马文智.高品级硅微粉选矿试验研究[J].中国非金属矿工业导刊,2011(6):30-33.