PCCP管线打压管平板堵头装置设计及验证

汪观鸿 何勇

中国水利水电第五工程局有限公司 四川成都 610225

预应力钢筒混凝土管(PCCP)是由薄钢板、混凝土等材料构成的复合管材,具有高密封性、高强度和高抗渗的特性。依托工程采用预应力钢筒混凝土管(PCCP)双线同槽铺设(a、b线),为了检验输水管道在规定的内水压作业下的安全可靠性和严密性,在连续安装完成1公里管道后,应进行首段水压试验,试验段两端采用打压管作为封堵,由于PCCP管材试验压力为工作压力加0.3MPa,水压试验压力大,管线长,采用常规的钢板堵头、封堵气囊进行封堵无法满足试验要求。

1 堵头结构设计

下面以PCCPDN3800×5000mm管线为例,通过对比试验计算数据进一步说明:

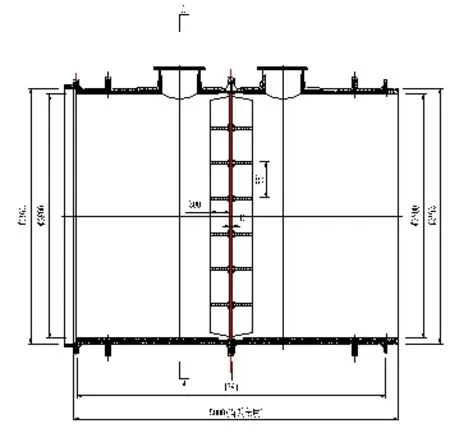

图1

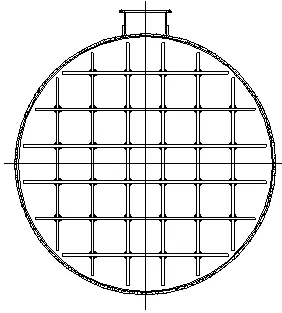

图2

在打压管内部设置封堵钢板作为堵头时,通过以下结构计算确定打压管封堵板的厚度。

计算条件:

(1)管材内径:3800mm;

(2)打压管内径:3860mm;

(3)工作压力:Pw=1.0MPa;

(4)管线试验压力:Pft=1.3MPa;

(5)接头直径:Dj=3973mm;

(6)管材外径:Bc=4.454m;

打压管结构设计计算(依据GB150.3-2011标准)

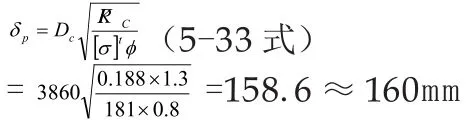

①打压管圆形平盖封头板厚计算

平盖厚度按式(5-33)计算,式中符号意义及取值:

δp为计算板厚;

Dc为打压管内径=3860mm;

K为结构特征系数,打压管的封堵板与主管(设计板厚δ=24mm)筒体内直径沿圆周向连续焊接连接,属于周边固支情况,取值为0.188;

Pc为计算压力,取管线试验压力最大值=1.3MPa;

[σ]t为设计温度下选用材料的许用应力,本工程中管配件材料牌号为Q345,查GB150.2表2取值=181MPa;

φ为焊接接头系数,查GB150.1取值为0.8;

所以打压管封堵板应考虑带筋平板封头方案。

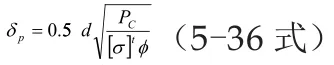

②加筋圆形平盖封头计算

(1)加筋平盖厚度按式(5-36)计算,式中符号意义及取值:

δp为计算板厚;

d为当量直径,设计选取d=L3=511mm;

Pc=1.3MPa;

按照平盖与筒体厚度之比≤3的结构常规,选取加筋平盖设计厚度=40mm。

(2)结合工程经验,打压管加筋封头在管线水压试验中不允许产生变形。本设计采用矩形截面的双面加筋板方案,加筋板的高厚比一般取值为5-8,选取加筋板厚度=40mm,高度=300mm。加筋板的分布形式考虑3860mm属于大直径试验条件,同时遵循轴对称和等间距结构设计原理,采用“井”字网格分布,结合抗弯模量的多次计算,最终确定当量直径=相邻径向筋板的最小间距=511mm。

通过打压管结构设计计算可以看出,若采用圆形平盖封头板,则需160mm厚钢板,厚钢板焊接工艺差,无法保证焊接工艺水平。采用双面加筋平板堵头装置,能够提高封堵板的焊接工艺,减少原材料的浪费,生产效率高,更能保证打压试验的一次成功率。

2 打压试验

首段1km打压试验验证:

(1)准备工作:

A.管线试压段内外接口砂浆必须施工完成,试压段止推范围内的砂浆强度满足试压要求。

两端止推段水压试验压力分别为0.85MPa、0.72MPa。

砂浆抗压强度验算按0.85MPa计算:

堵板面积 S堵板=πr²=3.14×1.9²=11.35 ㎡

接口砂浆受力面积S砂浆=πr1²-πr2²=3.14×2.227²-3.14×1.9²=4.24㎡;

接口砂浆受压强度P1=P×S堵板/S砂浆=0.85×11.35/4.24=2.3MPa;

水压试验时止推范围内的内外缝砂浆均已达到28d强度,满足试压要求。

B.在管线封堵之前,必须对管道内进行彻底的清扫,确保管内无杂物,对管道内接口进行全面的检查,确保所有接口完成处理。

C.试验管段两端打压管及打压段范围内的空气阀井、排水阀井、镇支墩等部位安排专人负责观测,并配备通讯工具,保持通讯畅通,以便试压时发现问题及时联系、及时采取处理措施。现场施工道路保持畅通。

D.管线进行试压前,要求试验段管道安装完成且检查合格,管顶以上已经回填完成,管段内止推体系管道接缝砂浆已经完成并达到强度要求。

E.根据水源位置及管线情况,铺设注水、加压临时管线并安装水泵、压力计等。试压注水位置在排气三通DN1000支管上,支管上加装闷头,闷头上设置注水口、排气口并安装压力表。排水位置设置在排水三通DN1000支管上。

F.临时管线进水管选择DN150塑料管,试压管段两端各安装压力计一支,靠表处连接一阀门,接装压力计时应把支管内的空气排净,以防止升压时压力计指针波动频繁而损坏压力计。

根据试压段试验压力,选用最大量程1.6MPa压力计,压力计精度等级1.6级,表盘直径150mm,压力计在使用前进行校正。

管道内注水量计算:11.34×1059=12009m³

根据试压段压力选择注水泵和试压泵型号。向管道内注水选择QJ50-78/6型深井潜水泵。试压选用ISW80-350卧式多级离心泵,扬程150m。渗漏试验时采用刻度水箱进行注水量计量,记录好注水量。

(2)试压方法和措施。

A.向试压管道内注水:注水口设置在排气三通支管上,充水时要打开管线所有排气阀门以排除气体,泄水系统排水阀门关闭,当充水至排除的水流中不带气泡,水流连续时,即可关闭排气阀门停止充水。

注水时,安排人员沿线进行巡视,检查各阀门、管身及接口等部位是否有渗水漏水现象发生。一旦发生应及时停止注水并进行处理。

为使管道内壁及接口材料充分吸水,水充满后应充分浸泡后再进行试压,浸泡时间不少于72小时[1]。

B.试压方法:升压时按照每0.1Mpa为一级缓慢升压,每升一级应检测阀门、支墩、管身及接口等部位,如无异常现象,再继续升压。

试验管段两端打压管以及沿线空气阀井、泄水阀井等部位安排人员负责观测并做好记录;每升压一级,各部位观测人员应记录实际情况并向水压试验调度负责人汇报;试压时如有任何情况,观测人员应及时向水压实验调度负责人汇报。

a.预试验阶段:将管道内水压升至试验压力并稳压30min,稳压期间如有压力下降可注水补压,但不得高于试验压力;检查管道接口、配件等处有无漏水、损坏现象;若有漏水、损坏现象要及时停止试压,查明原因采取措施后重新试压。

b.主试验阶段:停止注水补压,稳定15min;当15min后压力下降不超过0.03MPa时,将试验压力降至工作压力并保持恒压30min,进行外观检查若无漏水现象,则水压试验合格。

压力升至试验压力后开始计时,每当压力下降,应及时向管道内补水,但最大压降不得大于0.03MPa,保持管道试验压力恒定,恒压延续时间不得少于2h,并计算恒压时间内补入试验管段内的水量,若实测渗水量小于,则水压试验合格。

试验记录表格见附件。

水压试验及时填写相关记录,合格后整理、提交水压试验报告。

c.卸压、排水:试压段排水根据现场实际情况可通过泄水系统就近排回至附近河沟。排水时应防止形成负压,排水过程中应注意控制阀门的打开度。

在管线排水结束后,应检查排气阀及排水口处的水位,确认无危险后方可缓慢打开泄水阀门,拆除充水、排水临时设施。

3 结语

打压管水压试验经过现场监理、建设单位、施工单位等共同验收合格通过。有效的解决了管道打压试验段打压管堵头装置质量不宜保障、材料浪费等问题,提高了打压试验成功率。