可生物降解聚乳酸长丝的中低速熔融纺丝工艺研究

李 琪,范艳苹,陶仁中,胡克勤,胡 超,赵 萍

(浙江省现代纺织工业研究院,浙江 绍兴 312081)

1 引言

聚乳酸纤维(Polylactide Fiber或Polylactic Acid Fiber,简称PLA纤维)是以由谷物、甜菜等天然糖类得到的聚乳酸酯为原料经溶液纺丝或熔融纺丝而制得的合成纤维。聚乳酸纤维具有良好的生物相容性和优良的服用性能,制成的纺织品不刺激皮肤,穿着时有舒适感[1]。与其他生物降解纤维相比,聚乳酸纤维及其纺织品废弃后经土壤或海水中的微生物作用可以分解为CO2和H2O,燃烧时也不会散发毒气,是一种可生物降解的可再生资源。此外,聚乳酸纤维还具有良好的生物相容性和生物可吸收性,能够应用到医疗、服用、家纺等领域。

聚乳酸成纤工艺可以分为溶液纺丝和熔融纺丝,溶液纺丝法因工艺复杂、溶剂回收难等缺点,目前尚处于实验室阶段;而熔融纺丝法,因设备易改装,工艺简单,生产环境好,已经成为工业化生产的主流[2]。聚乳酸长丝的生产在国际上刚刚起步,国内尚不成熟[3]。

国外对聚乳酸纺丝工艺的研究,以美国和日本为代表走在世界前沿,而国内尚处于小规模的试、中试的阶段。为了助推聚乳酸纤维生产技术在国内的发展,浙江省现代纺织工业研究院作为浙江省现代纺织技术及装备创新服务平台的运行主体,承担了2016年度中央引导地方科技发展专项资金项目-绿色印染技术的研发及产业化应用、浙江省重点科技创新团队“先进纤维材料制备技术”之滚动项目-熔纺聚乳酸纤维制备及其产品开发(计划编号:2009R50013-16),致力于绿色纺织技术的研究与开发。基于以上背景,项目组应用自制熔纺设备、以中低速成功纺制出具有服用性能的聚乳酸长丝,重点分析了干燥工艺、纺丝温度、牵伸工艺及采用的相关技术措施,并初步探讨了其染色性能,以期对产业化生产提供参考依据。

2 实验部分

2.1 原料

聚乳酸基料为左旋结构和右旋结构的络合体,分子量为10000,熔点为185℃。

2.2 设备

干燥设备为ZG-45型动态真空干燥机;纺丝设备为自组装的纺丝拉伸一体机,主要由双组份熔纺小样机和二级拉伸中低速FDY牵伸机构成。

2.3 纺丝工艺流程

切片真空干燥→氮气保护螺杆挤出→熔体过滤→计量输出→纺丝组件喷丝→侧吹风冷却→上油→二道牵伸、定型→卷绕。

2.4 性能表征

2.4.1无油丝特性黏度

应用直型乌式黏度计进行测定,其毛细管内径D 为 0.38 cm±0.001 cm,C球体积V 为2.00 mL±0.01 mL。

取样:以220℃熔融、停留时间10 min后的挤出物为无油丝特性黏度的测试样。

测定条件:水浴温度为(25±0.1)℃,溶剂为三氯甲烷,按式(1)[4]计算黏度。

[η]=5.45×104M0.73

式(1)

式中:[η]为特性黏度;M为黏均分子质量;将[η]值代入式(1),求出黏均分子质量。

2.4.2纤维的拉伸性能测试

测试仪器:YG(B)021A-Ⅱ型电子单纱强力仪。测试条件:夹持距离250 mm±1 mm,夹持器移动的恒定速度为250 mm/min±10 mm/min,每个样品测20次后取平均值。

2.4.3纤维的染色性能测试

测试设备: KU482D型染色实验编织机,应用该设备织成聚乳酸袜带,经分散染料染色后,根据评级灰卡,目测染色均匀度。

3 结果与讨论

3.1 阶段升温干燥工艺设计

由于聚乳酸的分子结构中含有酯键(如图1所示),在熔融时极易水解,导致相对分子量下降,影响纺丝质量,而这种水解反应对温度的变化极为敏感。据研究,即使在含水量很低的情况下熔融纺丝,聚乳酸也会因为热降解而损失约15%以上的相对分子量[5]。此外,切片中的水分在纺丝过程中易产生气泡,夹杂在自喷丝孔挤出的熔体细流中,导致纺丝的飘丝、断头或在单丝中留下缺陷,影响纺丝质量;另外,未经干燥的切片进入螺杆挤压后会很快软化黏结,使切片在螺杆进料段环结阻料从而影响纺丝的顺利进行[6]。聚乳酸切片熔融纺丝时,应该严格控制切片的含水率(100 ppm以下),同时还要满足无黏结、降解小的要求。因此,在聚乳酸切片干燥阶段应合理控制干燥温度和干燥时间。

图1 PLA的分子式

为得到较低的含水率,干燥温度越高越好, 但是一开始就以较高温度干燥又容易造成切片的黏结和相对分子质量下降,为此项目组设计了阶段升温干燥工艺:在50 Pa的真空条件下,先以较低温度75℃(略高于玻璃化温度)干燥2 h,以除去切片中大部分水分,同时防止切片表面形成结晶而导致黏结。然后往转鼓干燥机中送入氮气直至常压状态后,再抽真空至50 Pa的真空状态,最后加热至高温状态85℃~105℃干燥16 h,除去较难分离的结合水同时降低切片降解的几率,具体实验结果见表1。

由表1可知,在高温干燥工艺阶段,干燥时间越长、温度越高,聚乳酸切片的含水率越低,无油丝特性粘度升高,纺丝特性越好。但是当干燥温度超过115℃时,切片含水率变化不大,但是无油丝特性粘度略有降低,因此在高温干燥阶段,干燥温度设计为105℃较为合理,切片的含水可达到熔融纺丝需求,无油丝的特性粘度达到最佳纺丝状态。

表1 阶段干燥温度与切片含水、无油丝特性粘度实验

研究表明在其它条件相同情况下分别以115℃和105℃干燥,切片含水相差不大,但无油丝特性粘度有所下降;因此,经过多次实验,项目筛选表3中的干燥工艺3为最佳。

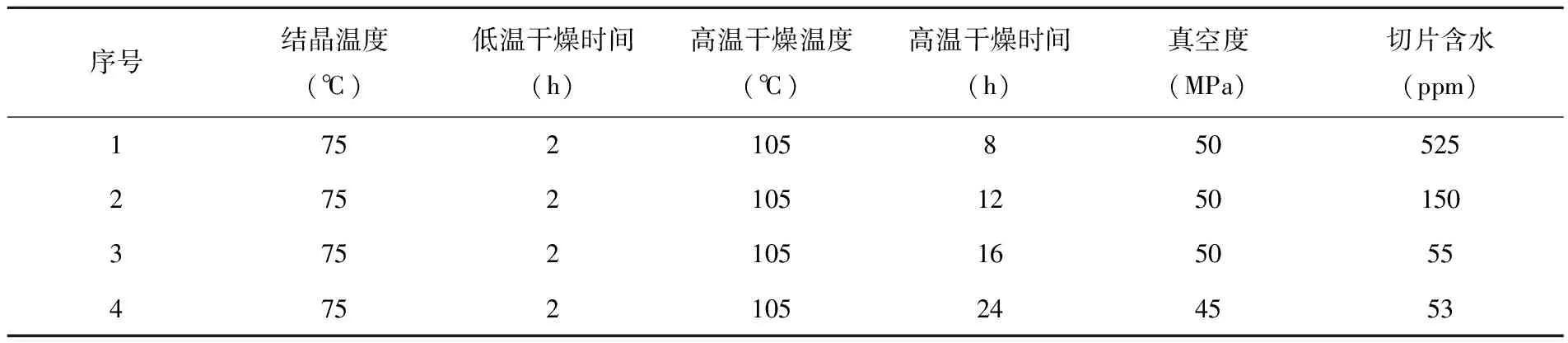

另外,项目组针对高温阶段干燥时间(8 h~24 h)做了对比实验,具体数据见表2。可见,高温干燥时间从8 h至24 h,切片的含水量逐渐下降,但是干燥16 h与干燥24 h,切片的含水量变化不大,均可达到熔融纺丝要求,考虑到中试实际生产成本与生产周期等因素,项目组设计高温干燥阶段时间为16 h。

表2 干燥时间与切片含水的关系实验

3.2 纺丝温度对纺丝的影响

在熔融纺丝中,聚乳酸的流动性随着温度的升高而变好,但其纺丝成型较难控制,主要原因在于聚乳酸的热敏性与熔体高黏度之间的矛盾[6],即要使聚乳酸在熔融纺丝时具有较好的流动性,必须达到一定的纺丝温度,但聚乳酸在高温下又极易降解,对所制得的纤维和最终产品的性能造成很大影响,因此,聚乳酸长丝适合的纺丝温度范围极窄,优选纺丝温度成为聚乳酸熔融纺丝的关键问题[7]。

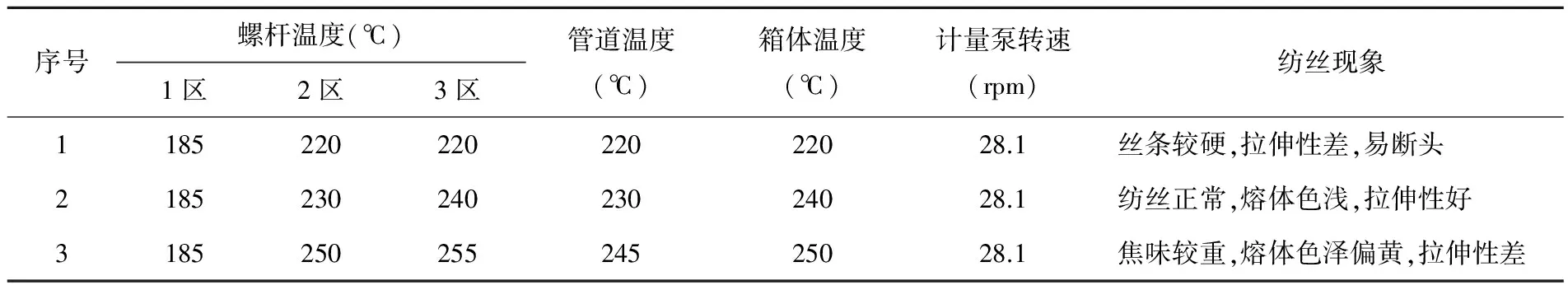

在中低速的聚乳酸中试生产中,项目组根据纺丝现象筛选了合适的纺丝温度。如表3中实验数据显示,在相同的泵供量和卷绕速度下,纺丝温度在220℃时, 虽然温度已超过熔点20℃~30℃, 但是熔体流动十分困难, 熔体黏度较高, 此时的流变行为对纺丝而言仍不够理想,而提高剪切速率时, 发现丝条表面粗糙, 存在一定的熔体破裂现象,不具备可纺性,需要升高温度才能使纺丝成型过程顺利进行;当纺丝箱体温度达到240℃ 时,熔体流动良好, 挤出熔体形成连续不断的细流, 可纺性良好, 出丝品质较好;当继续升高温度至250℃时, 丝条流动性进一步加大, 纤维色泽由白变黄, 现场焦糊味较重,纺丝难以进行;同时,纤维的强度下降,伸长CV值变大,对后道拉伸带来负面影响。由此可见,该聚乳酸基料的熔融纺丝温度不宜超过240℃。

从各种因素综合考虑,经过多次试验,在工艺上采用螺杆分区升温,降低管道温度,提升箱体温度,缩短熔体高温下的停留时间,因此,项目组确定中低速聚乳酸熔融纺丝的最佳纺丝温度为240℃。

表3 温度对纺丝的影响

注:表3中各工艺的熔体输出量均为9.6 CC/min;由于对聚乳酸切片进行络合处理,耐热性能较好,工艺2虽然比熔点高出45℃,但熔体降解不明显,而工艺3熔体有较大的降解。

3.3 拉伸工艺对纤维强度的影响

纤维的机械性能是由其超分子结构所决定的,随着拉伸倍数的增加,纤维的取向因子增大,说明在适当的拉伸温度(玻璃化温度Tg以上)下, 纤维的结构单元获得足够的热运动能量, 此时轴向外力的作用会使纤维内大分子沿纤维轴向取向, 承受外力的链段数目增加, 使纤维断裂强度显著提高, 延伸度下降。纺速为1000 m/min的聚乳酸初生纤维经不同倍数拉伸后, 纤维的主要机械性能如表4所示。

表4 拉伸工艺对纤维强度的影响

注:纺丝条件取表3中的熔纺工艺3。

由表4可以看出,随着拉伸倍数的提高,聚乳酸纤维断裂强度不断增大,断裂伸长率随之减小;单丝断裂强度最大可达2.43 cN/dtex,此时的断裂伸长率约为12.8%,能满足服用性能。

聚乳酸初生长丝在一辊牵伸温度(略高于其玻璃化温度)下,其结构单元获得充足的热运动能量,此时长丝轴向受到拉伸外力,会使长丝内大分子沿长丝轴向取向,取向因子变大;同时拉伸诱导大分子结晶,长丝的结晶度会增大,取向度和结晶度的增大,使长丝的断裂强度增加;取向度和结晶度增大,无定形区减少,纤维伸展能力下降,断裂伸长率下降,因此,提高拉伸倍数有利于聚乳酸长丝的力学性能和取向结构的改善;但是过大的拉伸倍数会破坏分子的链段联接,产生大量毛丝,导致丝束缠辊,难以顺利拉伸,以致无法纺丝[8]。

此外,表4中拉伸工艺1,由于拉伸倍数不够,纤维取向不足,剩余伸长大,因此纤维强度低;而拉伸工艺3,由于拉伸比大,纤维取向度高,纤维强度同比略高,并且在生产过程中没有毛丝现象;但是拉伸工艺4中,由于拉伸过量,生产中有毛丝缠辊,阻碍正常生产,纤维强度下降。

研究结果表明:初生纤维拉伸倍数越高,聚乳酸纤维的机械性能越好,当其纺速为1000 m/min、拉伸倍数为3.7 时,聚乳酸单丝断裂强度达2.43 cN/dtex,断裂伸长约为12.8%。

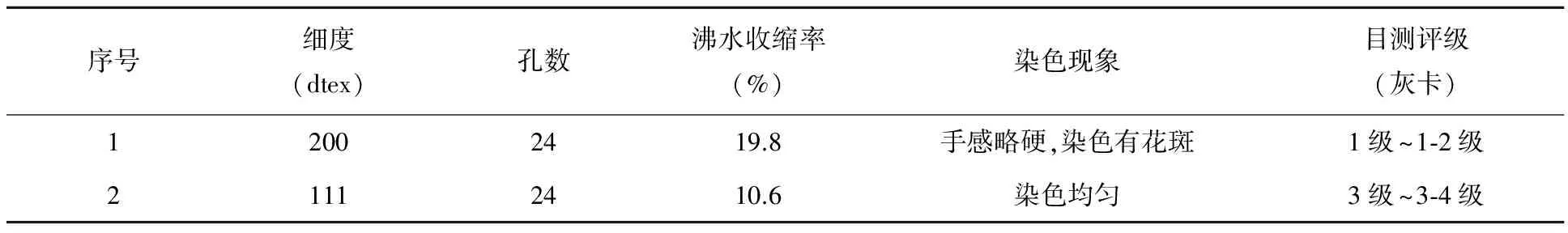

3.4 聚乳酸单丝细度对其染色的影响

表5 单丝细度与染色的影响实验

注:该实验纺丝条件取表3中的熔纺工艺3,拉伸条件取表4中的工艺3。

从表5中可以看出:随着单丝细度的减小,纤维的染色不匀现象明显改善。这是由于单丝细度降低,提高了纤维中大分子取向;取向诱导结晶使纤维中的结晶数量增加,晶区分布均匀,致密而丰富的晶体结构限制了大分子的自由活动有效抑制了水解的发生,所以沸水收缩降低,染色变得均匀。

4 结语

项目从切片干燥工艺、纺丝温度、牵伸工艺和纤维染色等4个方面研究了聚乳酸熔融纺丝工艺。分阶段干燥工艺的设计:干燥温度设计在75℃(略高于聚乳酸切片的玻璃化温度)、干燥2 h,去除切片中大部分水分;在后段高温干燥工艺设计为105℃、干燥16 h,切片的含水可达55 ppm,达到熔融纺丝需求,无油丝的特性粘度(1.97)达到最佳纺丝状态;期间补入氮气,以降低切片降解的几率。从生产实际和生产成本考虑,确定中低速聚乳酸熔融纺丝的最佳纺丝温度为240℃;初生纤维拉伸倍数越高,聚乳酸纤维的机械性能越好,优选拉伸倍数为3.7;随着聚乳酸单丝细度的降低,纤维的染色不匀现象明显改善,项目纺出的聚乳酸长丝(规格111 dtex/24f),具有较好染色性能。

参考文献:

[1] 张昊.聚乳酸纤维及其应用[J].河北纺织,2009,(1):29—34.

[2] 解德诚.聚乳酸短纤维生产工艺研究[J].合成纤维,2008,37(6):39—42.

[3] 余晓华.聚乳酸酯长丝的开发和探讨[J].化纤与纺织技术,2006,(3):12—15.

[4] 张文,周静宜.聚乳酸切片的纺丝工艺研究[J].聚酯工业,2008,21(6):22—24.

[5] 任杰,董博.聚乳酸短纤维制备的研究进展[J].材料导报,2006,20(2):82—85.

[6] 顾进,薛敏敏,邹荣华.聚乳酸短纤维工业化生产的前纺工艺研究[J].合成纤维,2009,(12):41—44.

[7] 吴改红,刘淑强.纺丝温度对可降解聚乳酸长丝性能的影响[J].合成纤维,2012,41(1):20—22.

[8] 杨斌.绿色塑料聚乳酸[M].北京:化学工业出版社,2007.