新型低阶煤移动床热解装备中试试验研究

张 飏

(1.煤炭科学技术研究院有限公司煤化工分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

近年来,我国能源消费结构发生变化,天然气和清洁能源的消费比例逐年增加,2012年天然气占我国一次能源消费的4.7%,2016年增至6.2%[1]。与此对应的是煤炭消费率逐年降低,2012—2016年,煤炭占我国一次能源的消费比例由68.5%降至61.8%[2]。煤炭传统利用方式粗放,资源浪费和环境污染问题严重,未来煤炭行业的发展需处理好环境和质量的双重问题,煤化工技术的发展和应用是解决该问题的有效方式[3]。现代煤化工技术分支众多,以热解为龙头的多联产技术是一个重要分支[4]。除高温热解(炼焦)外,中低温热解也是研究和应用重点,其原料为变质程度较低的烟煤[5-6]。

我国低阶煤资源丰富,挥发分高,发热量低,受自身风化易碎性质和机械化开采技术影响,低阶块煤产率仅为30%~40%,其余皆为小粒径的粒煤和粉煤,因此实现低阶碎煤热解技术工业化,对推动煤炭行业清洁高效发展具有重要意义。针对低阶碎煤的热解技术研究较多,如Toscoal工艺[7]、COED工艺[8]、L-R 工艺[9]、MRF热解工艺[10]、煤拔头工艺等[11-13],同时近年来出现多种新型热解技术,如陕西煤业化工集团的气固双载体快速热解技术、中国科学院过程工程研究所的外热式内构件热解工艺、延长石油的热解气化一体化技术、神雾集团的下行床热解工艺、中国科学院工程热物理研究所的固体热载体新工艺。部分技术已进入中试、工业试验阶段,为解决热解技术面临的粉尘夹带严重、后续油尘分离困难、焦油重质组分多等难题提供了技术途径[14-15]。基于最大化抑制粉尘产生、强化传热、调控二次反应的总体构思,煤炭科学技术研究院有限公司煤化工分院研发了适用于小粒径低阶煤(粒度<13 mm)的外热内旋式新型热解工艺[16]。以陕北地区不黏煤为试验煤样,系统研究了新型小粒径低阶煤移动床定向热解装备的温度场分布特性、热解产品产率及品质特性变化规律,分析新型热解工艺的运行特点和较优热解试验条件,以期为低阶煤热解转化新型反应器结构优化及整体工艺设计开发提供依据,推动低阶煤热解的产业化发展。

1 热解工艺

煤炭科学技术研究院有限公司煤化工分院研发新型小粒径低阶煤移动床定向热解装备及工艺流程如图1所示。

图1 低阶碎煤、末煤移动床热解工艺流程Fig.1 Moving bed technological process for low rank coal pyrolysis

热解装置为卧式移动床,反应器壁固定不动,通过特殊的内置传动结构,使煤料在反应器内以混流状态向前推进。装置采用间接加热方式,通过外部高温烟气,以热传导和辐射传热相结合的方式使物料升温热解。热解装置内构件的特殊设计,不仅保证了热解过程稳定顺行,还可有效避免热解过程扬尘,从源头减少了焦尘的产生。

试验过程中,通过定量给煤机将进煤速度控制在50 kg/h,煤料首先进入外热式干燥器,分离出部分外在水分,然后进入主反应器逐步升温加热,释放挥发分,最后高温半焦进入间冷式出焦机,进行降温出焦;热解气相挥发物经过反应器上部降尘处理后,自反应器荒煤气出口导出,进行高温热态除尘,然后进入焦油冷凝回收系统,分离焦油和水,脱除焦油后的净煤气进入高温焚烧炉燃烧外排。

该热解工艺通过耦合“抑尘、降尘、除尘”的多段减尘设计,显著提高了热解除尘效率。

2 热解试验

2.1 试验用煤

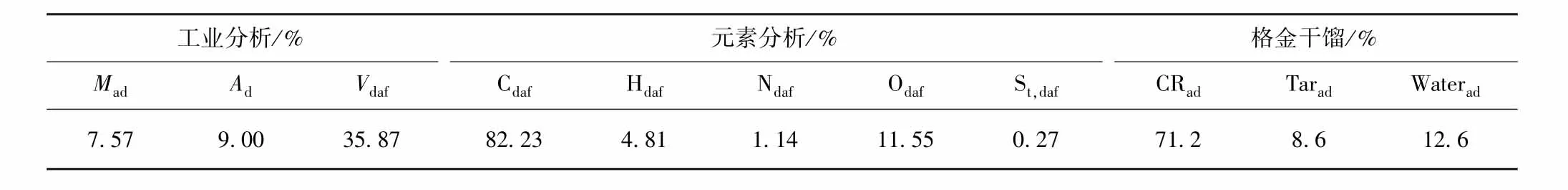

热解试验用煤为陕北地区典型不黏煤,煤样基本性质见表1。由表1可知,该煤样灰分低,挥发分高,含油较高,适宜热解。煤样经颚式破碎至粒度<13 mm,充分混匀后,装袋密封保存。

表1 试验煤样基本性质Table 1 Property of coal sample

2.2 试验流程及产物分析

热解试验中,先启动系统进行冷态进出料,然后控制燃烧室温度逐渐升温至热解温度,待进料和温度场分布均连续稳定达4 h后,开始检测样品和数据采集。热解装置内压力始终保持微正压(较大气压高3~5 mm水柱),热解时间均为2 h,为考察中试试验装置热解终温对热解过程的影响,目标温度条件分别控制为550、600、650、700和750℃。

焦油样品收集系统设置在热态除尘器后端。高温荒煤气经深冷(-10℃)收集系统,获得焦油、水和煤气混合样品。焦油馏程分布采用模拟蒸馏的方法测定,测定装置型号为Agilent 6890A GC;焦油中粉尘含量采用喹啉不溶物方法测定。煤气样品经气路收集系统收集。煤气组分及含量分析在Agilent7890B型气相色谱仪上进行;分析前,先利用配套标准气体对色谱进行校正,确定校正因子。

3 结果分析与讨论

3.1 温度场分布特性

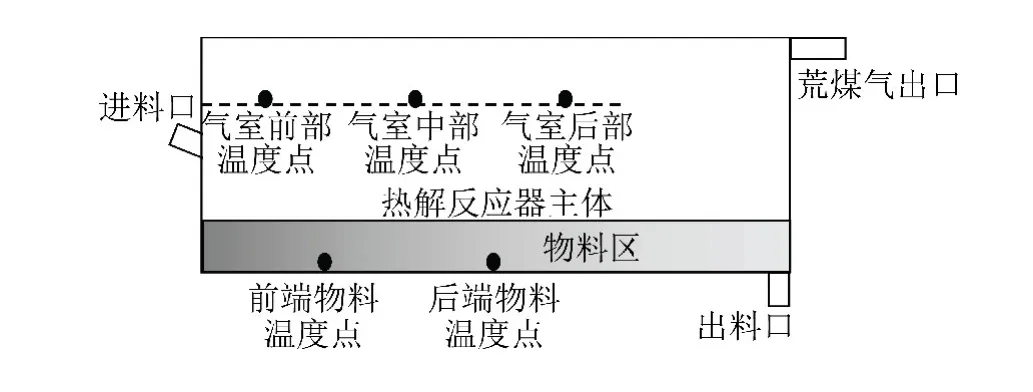

为研究热解装置升温及控温特性,在热解装置内部布设置多处测温点,实时监测热解装置内温度场的变化情况,温度测点分布如图2所示。

图2 热解装置主体测温点分布Fig.2 Temperature points of moving bed pyrolysis reactor

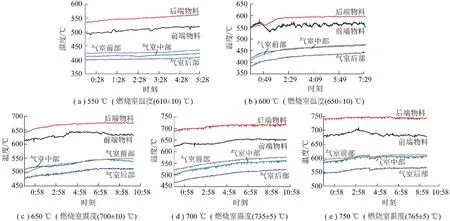

热解装置在550、600、650、700和750 ℃下的升温、运行情况如图3所示。可知,热解装置升温及控温系统稳定。对比图2中后端物料温度测点与燃烧室测点温度,发现不同热解终温下,燃烧室温度始终比物料热解终温高50~80℃;随着热解温度升高,燃烧室温度和物料终温之间的温差呈下降趋势,主要是由于燃烧室温度升高以后,后期反应器壁的辐射作用增强,外部保温效果良好,热量向内传递。

图3 不同温度下的升温控温特性Fig.3 Temperature-control characteristics in different pyrolysis conditions

热解室上部降尘气室温度表现为气室前部温度低,中、后部较为接近,且气室温度通常比热解装置内物料温度低150~200℃。这样的温度分布特性使热解反应器和降尘气室实现耦合联动,使荒煤气离开半焦后,由高温区向低温区流动,通过温度变化调控荒煤气组分的二次反应,减少轻质组分的裂解,同时实现重质组分的歧化,提高热解油气质量。

3.2 热解温度对产物产率的影响

不同热解终温下各产物收率结果如图4所示。可知,热解半焦收率随温度升高而逐渐降低,前期升温对降低半焦产率作用明显。热解温度超过700℃时,半焦收率趋于稳定,基本在70%,同时煤气焦油产率不断升高。

550~700℃,焦油收率随热解温度升高而上升,700℃时焦油收率为干基煤的7.26%;温度超过700℃后,焦油收率下降。这是由于550~700℃,温度升高,煤样热分解反应逐渐增强,形成较多的油、气等易挥发组分,而热解室上部的降尘气室温度较低,为400~550℃,挥发物逸出后的二次反应相对较弱,焦油收率逐渐升高;当热解温度超过700℃升至750℃,加热烟气温度较高,由于上部保温效果好,热解室上部气室温度超过550℃,特别是气室中部和后部,温度超过600℃,二次裂解反应加剧,使得焦油收率下降,煤气产率升高。

图4 不同热解温度下产物收率分布Fig.4 Product yield of different pyrolysis temperature

3.3 热解温度对产品质量的影响

3.3.1 热解温度对半焦质量的影响

不同热解终温下半焦产品质量分析见表2。

表2 不同热解温度下半焦产品质量分析Table 2 Semi-coke quality of different pyrolysis temperature

由表2可知,热解温度为550℃时,半焦挥发分为14.74%,已达兰炭质量标准,温度逐渐升高,半焦挥发分不断降低;热解温度达到750℃时,半焦挥发分降至6.34%,说明煤样在移动床反应器内均实现了充分热解。随着热解温度提高,半焦中碳含量不断增加,氢、氧、氮等杂原子含量呈降低趋势。

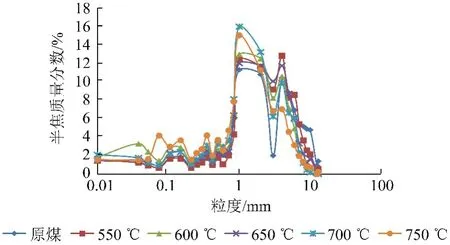

3.3.2 热解温度对半焦粒度的影响

原煤和不同温度下的热解半焦粒度分布如图5所示。由图5可知,与原煤相比,不同温度下热解半焦9 mm以上粒级含量均明显减少,0.5 mm以下物料含量增加,说明物料出现一定程度的粉化现象,基本上随着热解温度的升高,粉化现象更明显。这一现象主要由2方面原因造成,一方面是装置内部旋转构件对煤料的机械破碎;另一方面是煤料入炉后,炉内温度高,热解温差越大,颗粒升温速率越快,导致出现粉化的几率也越大。

图5 原煤和不同热解温度半焦粒度分布Fig.5 Particle size distribution of semi-coke and coal

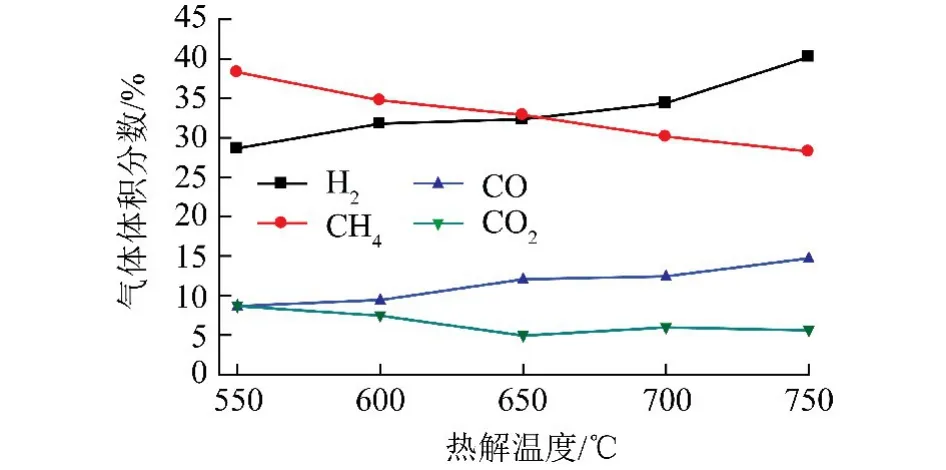

3.3.3 热解温度对煤气组成的影响

不同温度下热解煤气主要组成如图6所示。

图6 热解煤气主要组成分布Fig.6 Major component of pyrolysis coal gas

由图6可知,热解煤气以CH4和H2为主要成分,二者之和约占煤气总量的70%;随着热解温度升高,煤气中H2和CO比例逐渐升高,CH4和CO2逐渐降低。煤气组成的变化规律也印证了前面的推测,当热解温度达到750℃时,煤气组成中H2含量升高较快,这主要是由于热解挥发物在较高的气室温度(550~600℃)下发生了二次裂解,部分热解焦油转化为煤气,因此该热解工艺下一步应优化反应器上部气室的结构及温度场分布,实现对挥发物的升温作用,从而达到定向热解的调控目标。

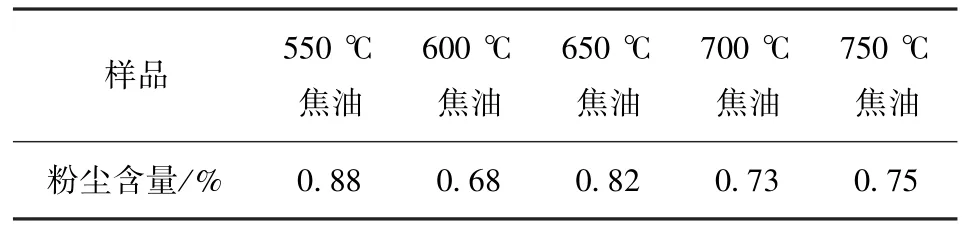

3.3.4 热解温度对焦油品质的影响

为了解焦油品质特性,将热解收集到的焦油进行模拟蒸馏分析,结果如图7所示。将模拟蒸馏得到的低于360℃的馏分归为轻质组分,不同热解温度焦油的轻质组分含量较高,在66% ~73%。几种焦油的粉尘含量见表3。

图7 热解焦油的模拟蒸馏分析Fig.7 Simulated distillation of coal tar

表3 热解焦油的粉尘含量Table 3 Dust content of pyrolysis coal tar

由表3可知,本热解工艺整体控尘、除尘效率很高,不同热解温度下焦油中的粉尘含量均在1%以下,达到了预期的热解效果,验证了采用移动床源头炉内控尘思路的可行性。通过控制热解过程工艺参数,在提高传热效率的同时充分实现粉尘抑制,降低后续粉尘处理的负荷,从而提高热解新工艺及装置连续稳定运行的可靠性。

4 结 论

1)新型热解工艺控温系统稳定性好,传热效率高;不同终温下热解时,均可实现燃烧室温度高于炉料温度50~80℃,为热解反应提供了良好环境。

2)550~750℃终温范围内均能实现半焦充分热解,半焦挥发分由550℃的14.74%降低至750℃的6.34%;热解过程中出现不同程度的半焦粉化现象,且粉化现象随热解终温的升高而加剧。

3)热解焦油收率较高,700℃热解焦油质量收率可达干基煤样的7.26%;热解焦油和煤气品质好,焦油中360℃以下馏分含量达66% ~73%,粉尘含量均低于1%,煤气中的H2、CH4等有效组分含量较高。

参考文献(References):

[1]樊东方.对目前我国煤炭能源低碳发展的思考分析[J].煤矿现代化,2018(1):123-124.FAN Dongfang.Analysis on the low carbon development of coal resources in China[J].Coal Mine Modernization,2018(1):123-124.

[2]贾宝龙.煤炭深加工技术及应用[J].山西化工,2017(2):80-82.JIA Baolong.Coal deep processing technology and its application[J].Shanxi Chemical Industry,2017(2):80-82.

[3]林东杰,甘晓雁,彭书.低阶煤热解过程中的能量综合利用[J].煤炭科学技术,2016,44(S1):186-188.LIN Dongjie,GAN Xiaoyan,PENG Shu.Energy comprehensive utilization during low rank coal pyrolysis[J].Coal Science and Technology,2016,44(S1):186-188.

[4]杨小彦,杨军,夏海斌.低阶煤热解增油技术的研究现状与趋势[J].广州化工,2012,40(13):35-37.YANG Xiaoyan,YANG Jun,XIA Haibin.Increasing oil technology status and trends of low rank coal pyrolysis[J].Guangzhou Chemical Industry,2012,40(13):35-37.

[5]谷小虎,周文生,李毛.煤炭热解特性研究及产物分析[J].煤化工,2017,45(3):66-68.GU Xiaohu,ZHOU Wensheng,LI Mao.Study on the characteristics and product of coal pysolysis[J].Coal Chemical Industry,2017,45(3):66-68.

[6]刘思明.低阶煤热解提质技术发展现状及趋势研究[J].化学工业,2013,31(1):7-13.LIU Siming.Study on development and trends of low rank coal pyrolysis extraction technology[J].Chemical Industry,2013,31(1):7-13.

[7]ATWOOD M,SCHULMAN B.Toscoal process emdash pyrolysis of western coals and lignites for char ad oil production[J].Preprints of Papers American Chemical Society Division of Fuel Chemical,1997,22(2):233-252.

[8]郭树才,胡浩权.煤化工工艺学[M].3版.北京:化学工业出版社,2012.

[9]郭树才,罗长齐,张代佳,等.褐煤固体热载体干馏新技术工业性试验[J].大连理工大学学报,1995,35(1):46-50.GUO Shucai,LUO Changqi,ZHANG Daijia,et al.Experiment in pilot plant of new technology for lignite retorting using solid heat carrier[J].Journal of Dalian University of Technology,1995,35(1):46-50.

[10]杜铭华,戴和武.MRF年轻煤温和气化(热解)工艺[J].洁净煤技术,1995,1(2):30-33.DU Minghua,DAI Hewu.MRF mild gasification(pyrolysis)process for low rank coal[J].Clean Coal Technology,1995,1(2):30-33.

[11]王杰广,吕雪松,姚建中,等.下行床煤拔头工艺的产品产率分布和液体组成[J].过程工程学报,2005,5(3):241-245.WANG Jieguang,LYU Xuesong,YAO Jianzhong,et al.Total distribution and liquid composition of products from coal topping process in a downer reactor[J].The Chinese Journal of Process Engineering,2005,5(3):241-245.

[12]梁鹏,曲旋,王志峰,等.对CFB燃烧/煤热解多联产工艺过程的开发[J].热能动力工程,2010,25(3):278-282.LIANG Peng,QU Xuan,WANG Zhifeng,et al.Development of CFB(circulating fluidized bed)combustion/coal pyrolysis multiple cogeneration processes[J].Journal of Engineering for Thermal Energy and Power,2010,25(3):278-282.

[13]乔凯.低阶煤热解工艺优化及反应历程研究[D].太原:太原理工大学,2016.

[14]敬旭业,王坤,董鹏飞,等.240 t/d固体热载体粉煤热解工艺及中试研究[J].洁净煤技术,2018,24(1):50-56.JING Xuye,WANG Kun,DONG Pengfei,et al.Pilot plant study on 240 t/d pulverized coal pyrolysis technology with solid heat carrier[J].Clean Coal Technology,2018,24(1):50-56.

[15]谢善清,常胜良,李生忠,等.下行床:CN201710245608.4[P].2017-07-25.

[16]裴贤丰.低阶煤中低温热解工艺技术研究进展及展望[J].洁净煤技术,2016,22(3):40-44.PEI Xianfeng.Research progress of low rank coal pyrolysis technology at medium and low temperature[J].Clean Coal Technology,2016,22(3):40-44.